对影响高速压力机动态精度及性能的相关因素的测试与分析

2018-11-15袁闯

袁 闯

(济南铸造锻压机械研究所有限公司,山东 济南 250306)

1 引言

1.1 滑块导轨动态间隙

普通压力机滑块导轨静态间隙可用塞尺进行检测,高速压力机运转速度高,滑块导轨间隙一般要求为≤0.01mm,用塞尺无法检测(塞尺最小测量值为0.02mm),在安装调整时滑块导轨间隙借用百分表,一边测量一边调整。但安装调整完成后,高速压力机经工作运转一定时间,如滑块导轨间隙在<0.02mm范围内变化时,就无法用通用量检具测量了。机器在运转过程中,影响导轨间隙的因素包括磨损、温度、松动等。采用导轨动态间隙的测试方法,可对经过工作运转一段时间后的高速压力机导轨间隙进行测试与监控。

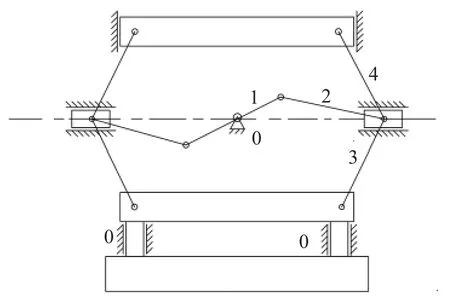

1.2 直接承受径向合力零件动态径向位移量

高速压力机的结构不同,直接承受径向合力零件(直接承受滑块和平衡块运行中所产生径向合力零件)不同。如:曲柄连杆机构的直接承受径向合力零件为曲轴(图1),多连杆机构的直接承受径向合力零件为连杆导向块(图2)。为了平衡高速压力机运转时滑块部件的惯性力,减小振动、消除施力机构的间隙,高速压力机装有平衡块及平衡缸(或平衡气囊)。平衡块的质量及当量力臂与滑块部件的质量及当量力臂相匹配时,平衡块才能抵消滑块部件运转时的径向力。否则,压力机高速运转时造成运动部件在轴承间隙内上下窜动,增加压力机振幅并影响整机动态精度。采用直接承受径向力零件动态移动量测试方法,测出直接承受径向力零件的动态移动量,判断径向力平衡效果,并通过测试曲线,分析平衡块产生的径向力是否大于、小于或等于滑块的径向力。

图1 曲柄连杆机构图

图2 多连杆机构图

2 测试方案

2.1 测试内容

(1)滑块导轨动态间隙测试:压力机运转时,滑块会在导轨间隙范围内产生移动,测量压力机空运转时滑块前后、左右方向在导轨间隙范围内的移动量。

(2)直接承受径向力零件动态径向位移量:压力机运转时,滑块与平衡块产生的径向合力作用在直接承受径向力零件上,当径向合力不能不平衡时,直接承受径向力零件沿着径向合力方向在摩擦副间隙范围内移动,压力机空运转时曲轴转角在0°或180°(滑块运行至上死点和下死点)时,测量直接承受径向力零件动态径向位移量。

2.2 测试系统组成

位移信号—EX-110V电涡流位移传感器—X-V02控制器—PXLc-6363数据采集—计算机

3 测试方法与应用

测试两台型号分别为H125B、APEX-125的闭式高速压力机,两台高速压力机的结构形式均为曲轴横放的曲柄连杆机构。

3.1 导轨动态间隙测试

高速压力机在运转时滑块在导轨间隙范围内前后、左右方向移动,测试滑块在运行过程中的前后、左右位移量。选择滑块前后、左右各两导轨的上、下端为测量位置,将安装传感器的支架固定在机身上,将传感器感应面调整并固定至距离滑块导轨表面1mm位置,滑块在运行中(测试时压力机实际转速为400 min-1)分别测量前后、左右方向上位移量的最大值,即为滑块导轨前后、左右方向的动态间隙。

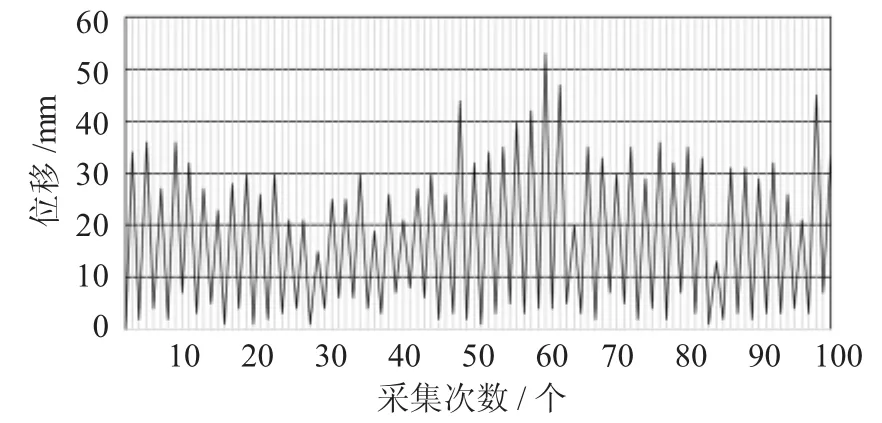

H125B型闭式高速压力机的导轨前后方向动态间隙最大值在左前导轨的下端,测试最大间隙为0.065mm,测试曲线见图3。左右方向动态间隙最大值在右后导轨的下端,最大间隙为0.053mm,测试曲线见图4。

图3 H125B前后方向测试曲线图

图4 H125B左右方向测试曲线图

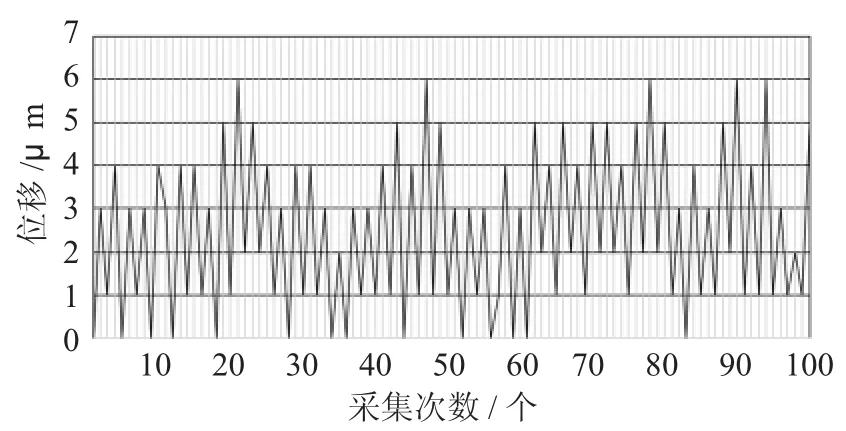

APEX-125型闭式高速压力机的导轨前后方向动态间隙最大值在左前导轨的下端,测试最大间隙为0.006mm,测试曲线见图5。左右方向动态间隙最大值在右后导轨的上端,测试最大间隙为0.005mm,测试曲线见图6。

图5 APEX-125前后方向测试曲线图

图6 APEX-125前后方向测试曲线图

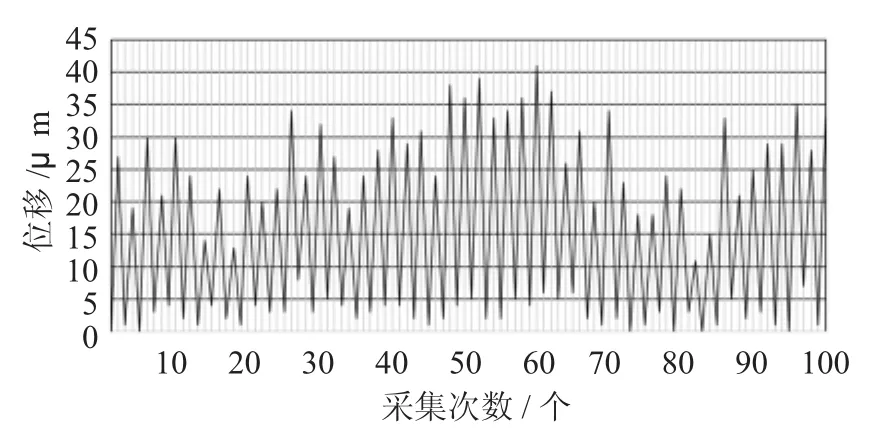

3.2 直接承受径向合力零件动态径向位移量测试

被测高速压力机的结构为曲轴连杆机构,运转时产生的径向受力点直接作用在曲轴上。当曲轴停止在上死点时,将安装传感器的支架固定在机身上,将传感器感应面调整并固定距曲轴径向的上端1mm处。压力机运转时(测试时压力机转速为400 min-1)测试曲轴的上下移动量。

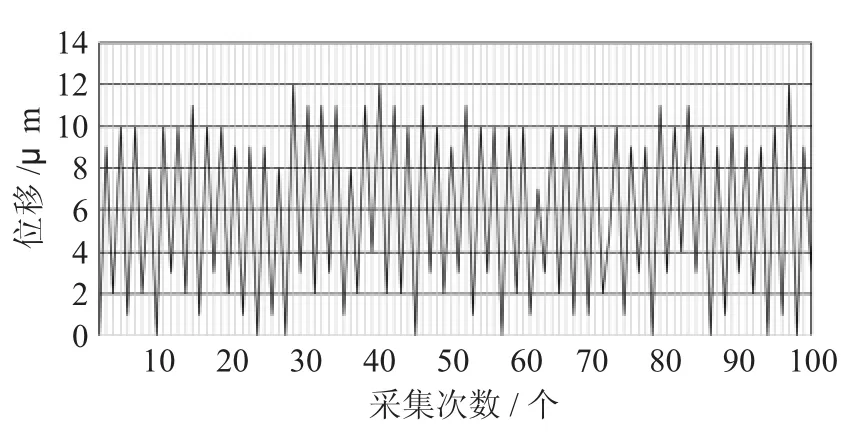

H125B型闭式高速压力机的径向力作用点动态径向位移量为0.041mm,测试曲线见图7。

APEX-125型闭式高速压力机的径向力作用点动态径向位移量为0.012mm,测试曲线见图8。

3.3 对径向力的分析

压力机在运转时,滑块到达下死点瞬间曲轴所受的径向合力为:

图7 H125B径向位移测试曲线图

图8 APEX-125径向位移测试曲线图

滑块到达上死点瞬间曲轴所受的径向合力为:

式中:F1——滑块部件产生的径向力;

F2——平衡块产生的径向力;

F3——平衡缸力,取向上的力为正,向下的力为负。

测试前,使滑块停止在上死点,此时F1=F2=0,径向合力为F3,曲轴受向上的作用力,曲轴处在机身轴承的间隙上端。压力机运转时,如F1>F2+F3,当滑块运行至下死点瞬间,由(1)可得径向合力F为负值,曲轴向下径向移动,当滑块运行至上死点瞬间,由(2)式可得径向合力F′为正值,曲轴向上径向移动,曲轴以此重复上下移动;如F1<F2,当滑块运行至下死点瞬间,由(1)式可得径向合力F为正值,曲轴无径向移动,当滑块运行至上死点瞬间,曲轴向下径向移动,曲轴以此重复上下移动;如F1=F2,当滑块运行至下死点瞬间或上死点瞬间,由(1)式或(2)式可得径向合力F或F′都等于F3,且为正值,曲轴无径向移动。通过对直接承受径向力零件动态径向移动量测试并结合上述内容进行分析,可判断出滑块和平衡块产生径向力的平衡情况。H125B型闭式高速压力机运转时曲轴径向移动曲线显示,滑块在运转至上死点或下死点时曲轴往复上下移动,以此判断出滑块部件运转时产生的径向力大于平衡块运动时产生的径向力与平衡缸力之和。

以测试的APEX-125型闭式高速压力机运转时曲轴径向移动为例,滑块在运转至下死点时滑块无移动,滑块在运转至上死点时滑块向下移动。以此判断出滑块部件运转时产生的径向力小于平衡块运动时产生的径向力。

3.4 对径向力平衡的调整

为获得最佳径向力平衡效果,在设计时,选择平衡块的运动结构形式与滑块的运动结构形式相同,如滑块的运动结构形式为曲柄连杆结构(图1)或多连杆结构(图2),其平衡块的运动结构形式也为曲柄连杆结构或多连杆结构的结构形式。导出的曲轴转角在0°或180°(滑块运行至上死点或下死点)时,滑块及平衡块的径向力分别为:

(1)曲柄连杆机构滑块或平衡块的径向力:

F=Ma=Mω2R(1-λcos2α)

式中:M——运动部分质量;

ω——曲轴角速度;

R——曲柄半径;

λ——滑块或平衡块的连杆系数;

α——曲轴转角

(2)多连杆机构滑块或平衡块的径向力

F=Ma=Mω2R(sinφ2cosφ3或4/sinφ3cosφ2—λ/l3或4)

式中:M——运动部分质量;

ω——曲轴角速度;

R——曲柄半径;

λ——滑块或平衡块的连杆系数;

φ2——杆2转角;

φ3或4——连杆3或4转角。

令以上两式中的 R(1-λcos2α)和 R(sinφ2cosφ3/sinφ3或4cosφ2—1/l2)为 R′(当量力臂),运动部件产生的径向力计算式可写成:F=ω2R′M。对上式进行分析可知,曲轴角速度ω的大小对滑块和平衡块产生的径向力的平衡状态无影响,当量力臂R′是不可调整的,对滑块和平衡块产生的径向力的平衡进行调整,只有调整滑块或平衡块的质量。目前国际先进的高速压力机的平衡块质量是可调的。

4 结束语

运用对高速压力机滑块与导轨动态间隙的测试方法,实现了对高速压力机导轨间隙测量与监控,可准确掌握经过运转工作后的导轨间隙变化情况,为判定导轨间隙的稳定性或是否应对导轨间隙进行调整提供了依据。

运用对直接承受径向合力零件动态径向位移量测试方法,并结合压力机滑块运行至上死点和下死点时所受径向力的分析方法,可分析出压力机径向合力的大小与方向。即可为判定设计、制造的效果提供依据,也可对径向力的合理调整提供数据(如对不同重量和尺寸的模具进行径向力调整)。有些高速压力机因结构所限,位移传感器感应面无法接近直接承受径向合力零件(如曲轴或连杆导向块),为便于测试,根据不同的结构形式可在曲轴断面或连杆导向块断面留出安装测试块(曲轴断面的测试块应为圆形)的螺孔。