油田含聚废水处理现场工业化试验

2018-11-15万用波

万用波

(北京矿冶科技集团有限公司, 北京 100160)

引言

聚合物驱油技术的广泛应用形成了大量含聚合物的采出水,其中残留的聚丙烯酰胺导致污水黏度大、油珠聚拢时间长、上浮速度较慢[1],严重影响了油水分离效果。本次处理现场的含聚废水经某油田污水站含油污水油水分离后,其油含量仍高达1 380 mg/L。另外,聚丙烯酰胺在施工过程中逐步降解成小分子量的聚合物,导致含聚废水的表观黏度稳定保持在2~5 MPa·s,直接影响后续水处理过滤设备的正常运转,并对注水井地层造成持久性伤害。以室内烧杯试验结果为依据,利用北京矿冶科技集团研制的撬装式油田作业废水处理装置,在某油田污水站开展含聚废水现场工业化试验,验证含聚废水处理工艺的稳定性及处理设备适应性,并对试验结果进行经济评价。

1 现场应用情况

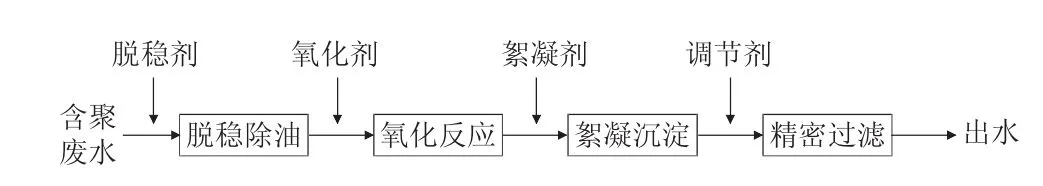

1.1 主工艺流程(见图1)

图1 撬装式油田含聚废水处理工艺流程

1.2 设备情况

采用撬装式油田作业废水处理装置开展此次现场试验(如图2所示),该套处理装置包含脱稳除油撬、复合反应撬、液添撬、固液分离撬、水质净化撬(含水质调节及精细过滤)和辅助撬。装置处理能力为20 m3/h,占地面积160 m2,装机功率125 kW。

图2 撬装式油田含聚废水处理现场

1.3 设备进水水质情况

处理对象是某油田污水站油水自然沉降分离后的含聚废水[2]。试验开始后,依据标准SY/T 5523-2006《油田水分析方法》,聚合物浓度采用淀粉-碘化镉法,每天对设备进口水质的主要参数进行检测,检测结果见表1。

表1 现场进水水质指标

2 试验结果与讨论

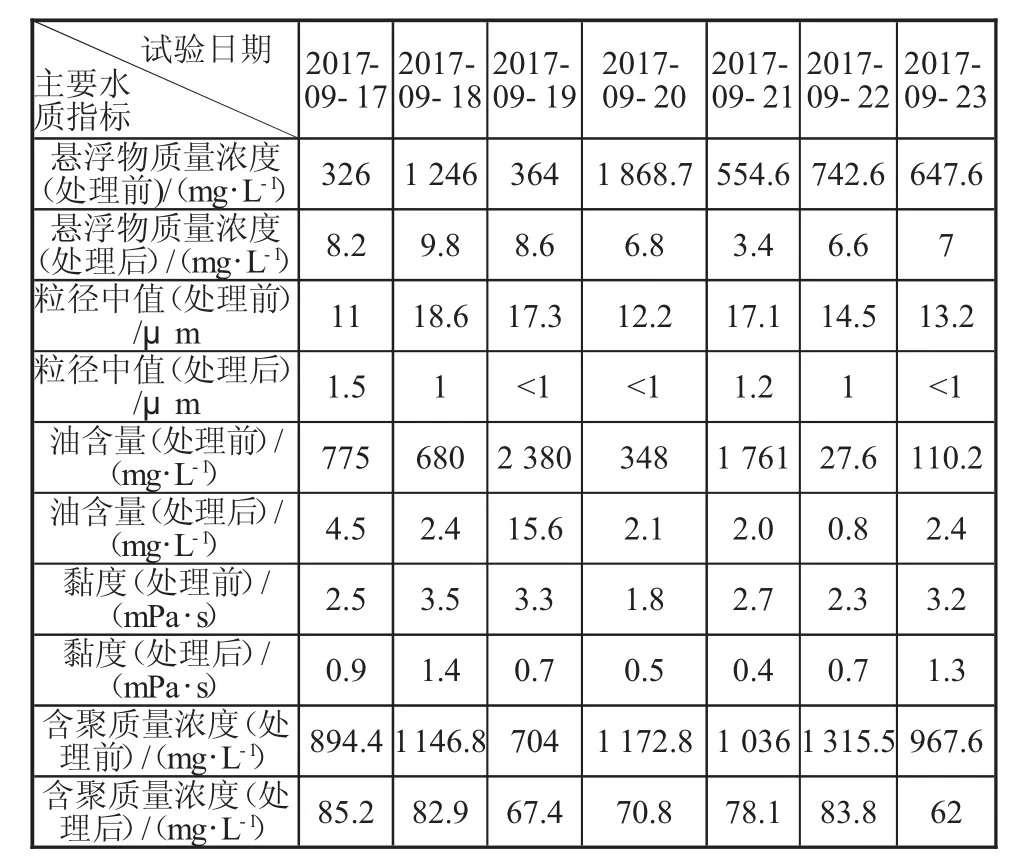

2.1 含聚废水处理情况汇总

设备到场安装完成后,按照实验室烧杯试验确定的处理工艺及药剂投加量在现场开展工艺及设备调试,并对部分药剂投加量进行了适当调整,调试结束后,正式开展含聚废水连续处理试验,处理能力为20 m3/h,每天连续运行8 h,连续处理7 d,每天分别对设备进水及过滤器出水进行取样,并及时送油田化验单位检测悬浮物、粒径中值、有含量、黏度及聚合物浓度,水质检测结果见表2。

表2 现场进出水主要水质检测结果对比

对比上述处理前后数据可以看出,各项主要水质指标已达到了油田回注水水质要求,设备运行稳定。经计算,上述试验过程中,悬浮物平均去除率是98.7%、有含量平均去除率是98.9%、含聚浓度平均去除率是92.5%。

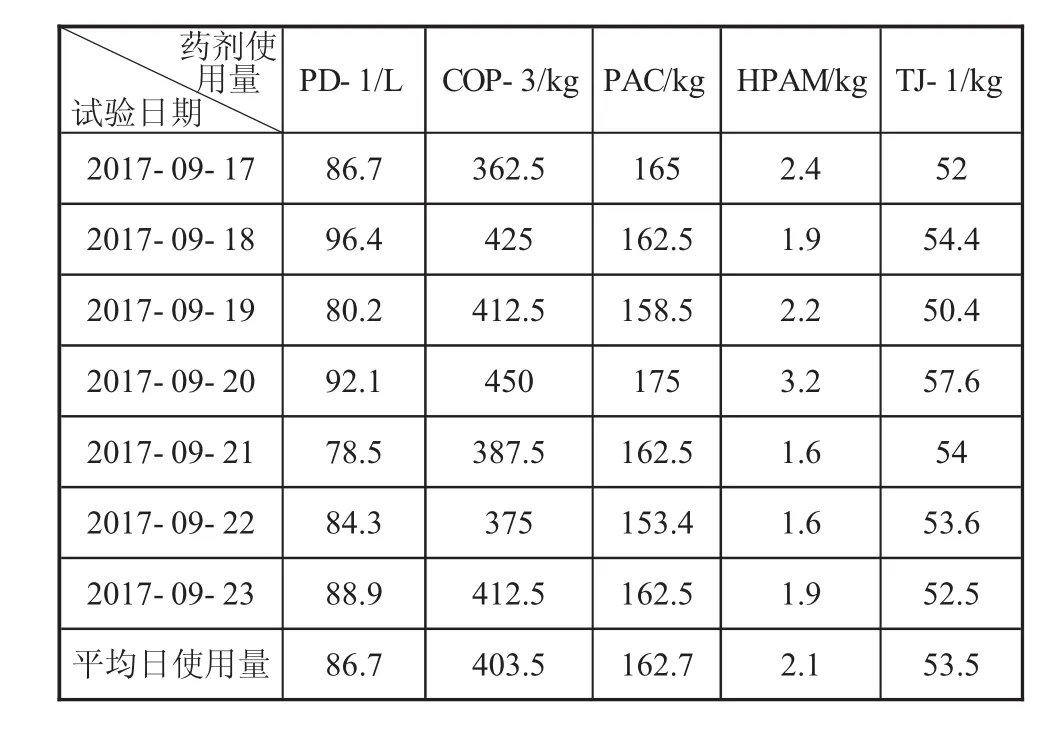

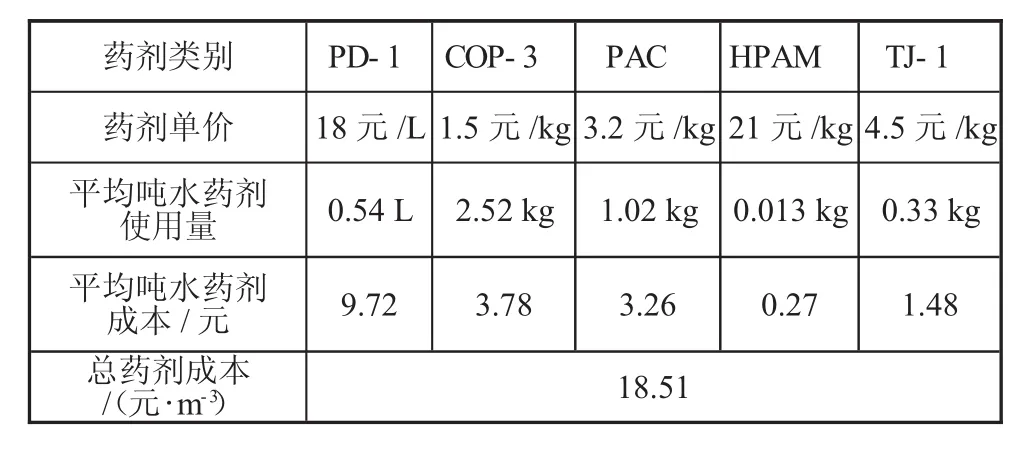

2.2 药剂用量汇总

试验采用脱稳剂PD-1、氧化剂COP-3、絮凝剂PAC、助凝剂HPAM及水质调节剂TJ-1共5种水处理剂,正式试验期间,每天对各药剂消耗量进行统计,核算含聚废水处理的药剂成本,统计结果见表3。

表3 含聚废水处理现场试验期间药剂使用情况统计表

2.3 经济评价

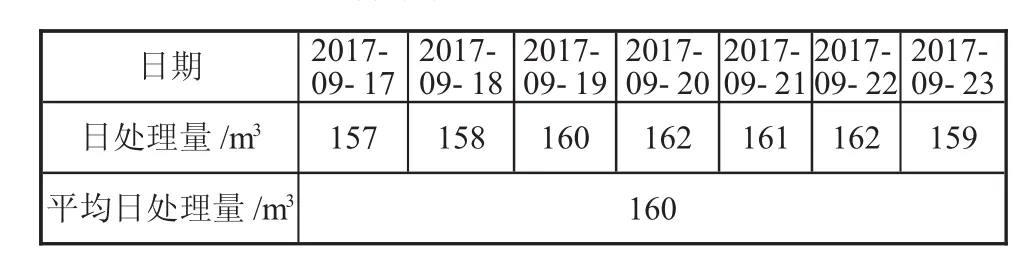

依据表3的药剂使用量,并结合现场每日处理量(见表4),测算含聚废水处理的直接药剂成本,测算结果见表5。

表4 含聚废水处理日处理量统计

表5 含聚废水处理药剂成本测算

根据现场试验药剂实际使用情况,核算出含聚废水处理的药剂成本是18.51元/m3,但上述费用的测算结果只针对本次现场试验,实际生产中的药剂成本会随着水处理药剂的价格及含聚废水水质波动发生相应的改变。

3 结论

利用现有橇装式油田作业废水处理装置,对某油田含聚废水进行了现场连续处理试验,并对试验期间处理前后的水质进行了全面的分析,试验验证了“脱稳除油+氧化+絮凝沉淀+水质调节+精细过滤”工艺对含聚废水处理的稳定性,处理后出水可直接回注至底层,并检验了橇装式油田作业废水处理装置对于含聚废水处理的适应性,经连续处理试验,该套处理装置运行正常,过滤器反洗频率属于正常范围。

试验还评价了含聚废水处理工艺的经济性,经测算,采用上述处理工艺,将含聚废水处理至SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》A3回注标准[3],直接药剂成本是18.51元/m3。