拦焦车取门机的研究

2018-11-15程世平

程世平

(太原重工股份有限公司技术中心, 山西 太原 030024)

引言

中国是一个煤炭大国,同时也是一个焦炭生产与出口大国,每年生产焦炭超过2亿t,居世界首位[1]。焦炭是高炉生产的重要原燃料,生产工艺较为复杂,如何更好地满足高炉生产,一直是焦炉设备设计者不懈追求的目标。

焦炉设备有很多,这里仅就焦侧拦焦车的取门机进行详细探究。

拦焦车是焦炉生产中的关键设备之一。拦焦车布置在焦炉焦侧,其作用是取、装焦侧炉门,推焦时用导焦栅将红焦炭导入熄焦车,将出焦烟尘导入集尘干管,处理头尾焦等。

1 拦焦车的工作流程

拦焦车的工作流程如图1所示。

图1 拦焦车的工作流程

从拦焦车的工作流程可以看出,每个工作流程循环中取门机要动作两次,所以取门机功能的正常与否,关系到拦焦车功能的正常与否,关系到整座焦炉能否正常生产。

2 取门机的设计

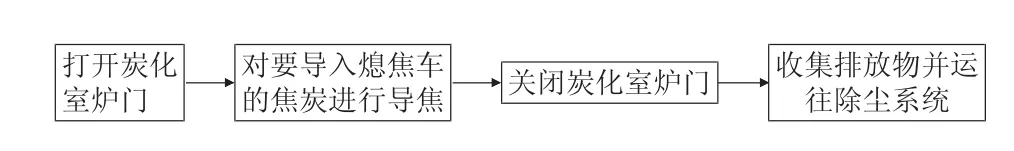

焦炉的每个炭化室,机侧焦侧分别由两个炉门关闭,形成密封的空间供煤进行高温干馏[2]。随着焦炭用量的日益增长,焦炉的炉型也发生翻天覆地的变化,从最初的4.3 m焦炉,一路发展出了5.5 m、6 m、6.25 m、7 m等大型焦炉,炭化室炉门也随之一步步演变发展。参见表1焦炉工艺参数,炉门门栓间距从3 090 mm变化到5 060 mm,拦焦车第一轨距焦炉正面线的尺寸从700 mm到4 740 mm,这些参数的变化直接影响着取门机的设计。

表1 焦炉焦侧工艺参数

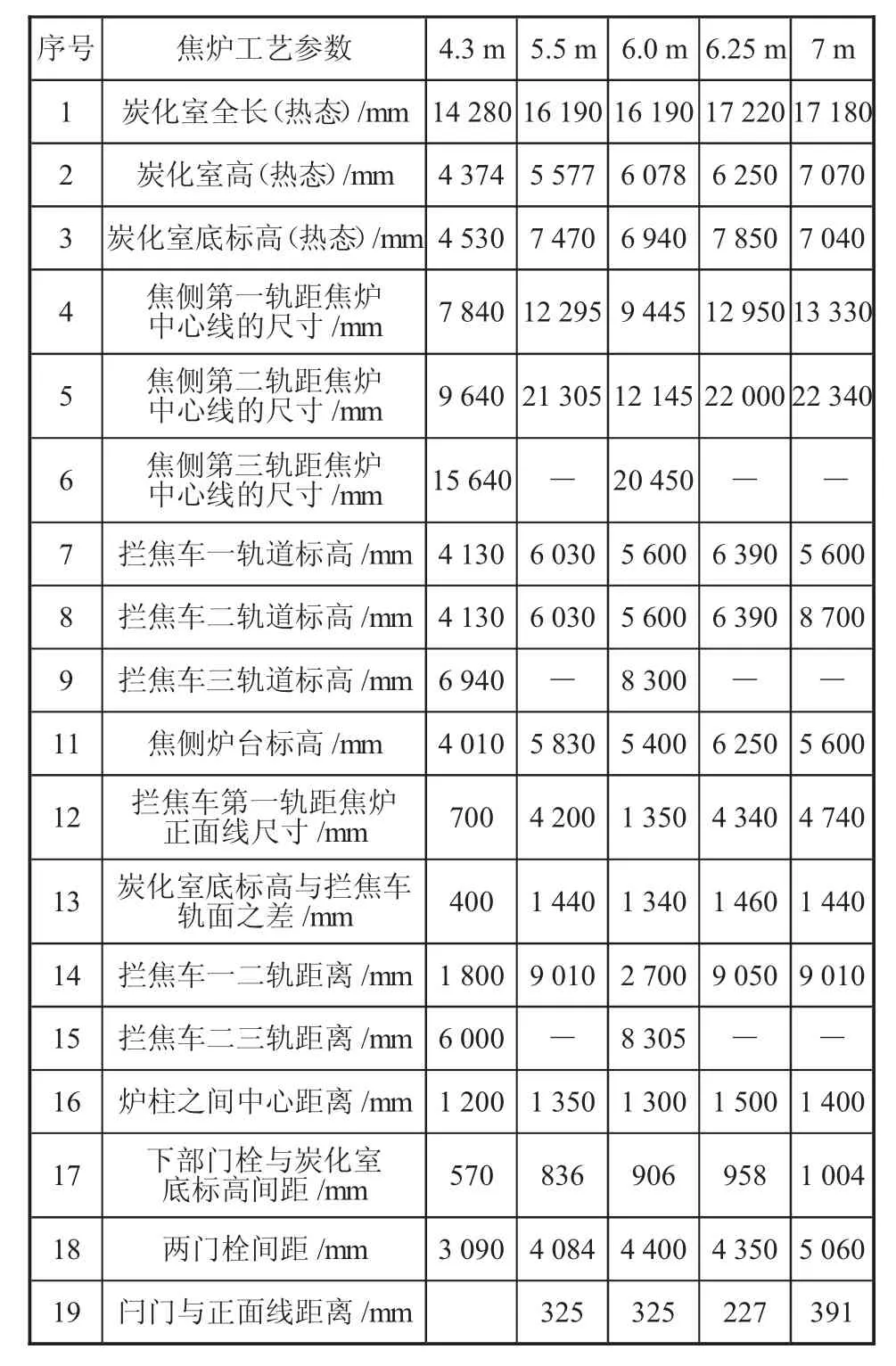

2.1 取门机的动作流程

取门机的一般动作流程如图2所示。

图2 取门机的一般动作流程

取门机摘取炉门是这样的:上下门钩挂好炉,开门,将炉门提升到一定高度,使得门栓离开门栓挡,向外移动炉门,使得炉门移出炉柱到安全位置,将炉门旋转90°。取门机装炉门的动作与摘取动作正好相反。门栓装置决定开门方式,上下门栓间距决定取门机构上下门钩距离,炉柱厚度尺寸加炉门厚度尺寸决定移门距离。下面就4.3 m、5.5 m、6 m炉型的取门机逐一进行研究。

2.2 4.3 m取门机

4.3 m焦炉炉门的门栓装置采用旋转式工作方式,炉门靠横铁螺栓将炉门顶紧,即取门机的挂钩先托住炉门的门杠,再用拧丝机旋转门栓,因挂钩板的凹槽开口方向相反,旋转门栓30°后即可使门栓与炉门框挂钩板的凹槽脱开。上下门栓间距为3 090 mm,炉柱尺寸390 mm。第一轨距焦炉正面线700 mm,第二轨距第一轨1 800 mm。炉台尺寸为(700 mm+1 800 mm)2 500 mm,由于炉台尺寸有限,4.3 m拦焦车只能采用取门与导焦进行多次对位的工艺,拦焦车采用分体形式。

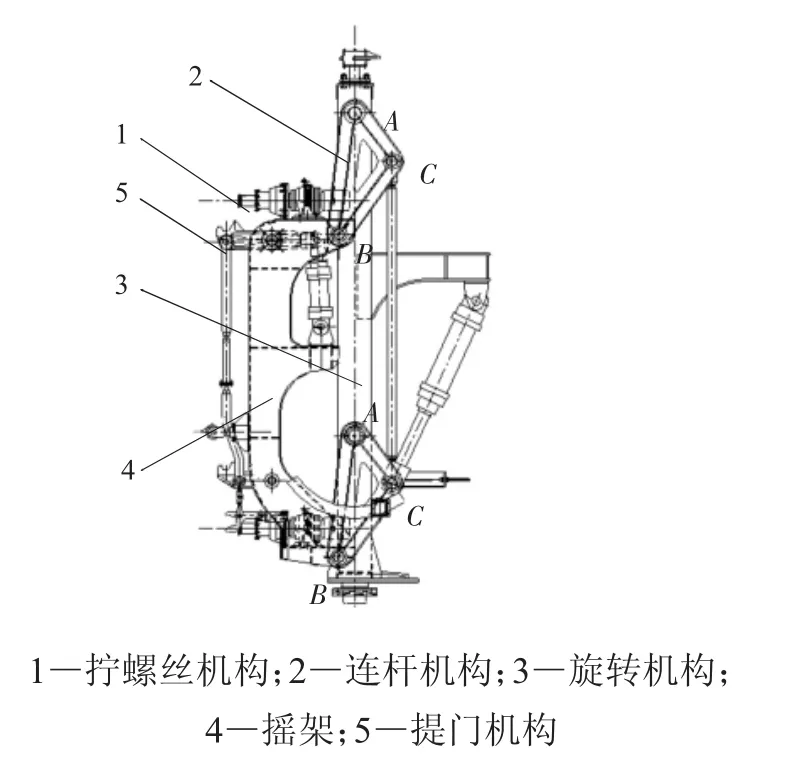

4.3 m取门机由拧螺丝机构、提门机构、连杆机构、旋转机构、摇架等组成,主要完成炉门开闭及旋转动作(见图3)。

旋转机构的旋转架是4.3 m取门机的主要承力部件。旋转架的顶部设有上支承,与牵引车钢结构顶部连接。旋转架的底部设有下支承,与牵引车钢结构底部连接。旋转架的底部设有100°扇形齿轮。旋转小齿轮与扇形齿轮啮合,旋转小齿轮由减速电机驱动。当减速电机动作时,小齿轮带动扇形齿轮旋转,从而旋转机构绕上下支承中心旋转,旋转角度为90°。

连杆机构由三角形上下摆杆组成。上下摆杆的A点通过转轴与旋转架连接,上下摆杆的B点通过转轴与摇架连接,上下摆杆的C点通过连杆将上下摆杆连成一个整体。移门油缸通过下摆杆C点来驱动。当移门油缸外伸时上下摆杆绕A点旋转一定角度,带动摇架向前运动。当移门油缸缩回时上下摆杆绕A点向后旋转一定角度,带动摇架向后运动。移门水平行程为1 000 mm。

拧丝机构由摆线针轮减速机带动拧丝头完成炉门栓的锁闭及开启。拧丝机布置在摇架上,和炉门的门栓尺寸相匹配。

提门机构为一杠杆机构,上下门钩通过连杆连接在一起,上部门钩为驱动钩,由液压缸带动,在炉门开启前负责提住炉门不松开,提门机构的行程为130 mm,开门栓装置应使门钩在85 mm的空行程中将门栓打开。提门机构装于摇架上。

图3 4.3 m取门机

4.3 m取门机构的特点是旋转中心正对工作炭化室中心,移门行程小,旋转半径小,占用空间小,结构紧凑。

2.3 5.5 m取门机

5.5 m及5.5 m以上焦炉炉门的门栓装置大都采用弹簧炉门方式,这是与4.3 m炉门最大的不同之处,因此开门的动作与4.3 m完全不同,即拦焦车摘门机构的挂钩先托住炉门的门杠,再将门栓用推压油缸压下,使其与炉门框挂钩板的凹槽脱离,因挂钩板的凹槽开口方向相同,故需将炉门向上整体移动,才能将门栓移出挂钩板的凹槽,移开炉门。上下门栓间距为4 084 mm,炉柱尺寸520 mm。第一轨距焦炉正面线4 200 mm,第二轨距第一轨9 010 mm。拦焦车主体钢结构在距焦炉正面线4 200 mm处,有足够的炉门旋转空间。拦焦车采用取门与导焦进行一次对位的工艺,大大提高了拦焦车工作效率。

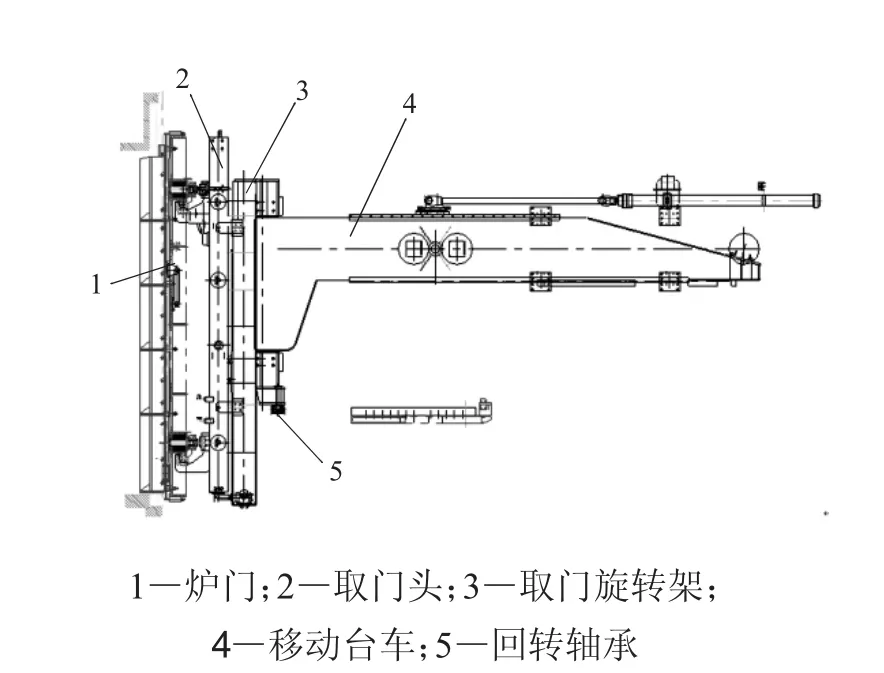

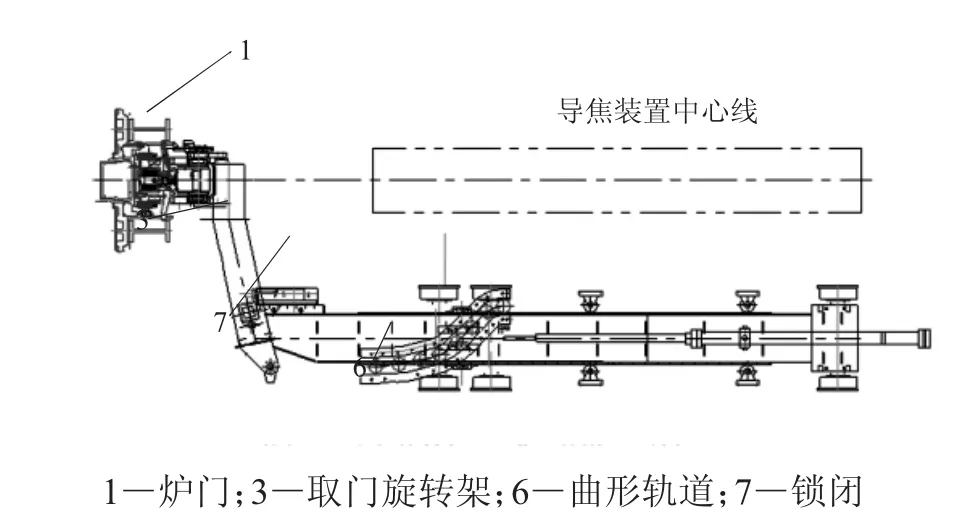

取门机由移动台车、取门旋转架、取门头、回转轴承、曲形轨道等组成(见下页图4、图5)。

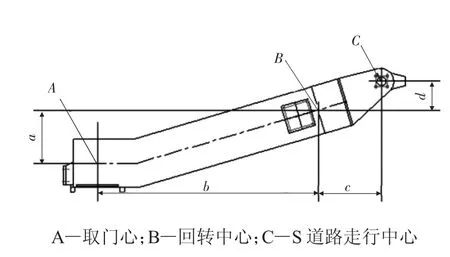

什么叫一次对位呢?导焦栅的中心线正对工作炭化室中心线,取门机位于导焦栅左侧(站在焦侧面对焦炉),取门机取下炉门旋转90°,让炉门离开工作炭化室中心,导焦栅才能正常工作。旋转的关键是取门后,旋转架带着炉门在炉柱与导焦栅之间行走的轨迹。旋转架的尺寸及旋转架的行走轨迹是取门机设计的难点(见下页图6)。当回转中心与取门中心的尺寸a增大时,回转架与导焦栅的安全距离增大,但是取下的炉门到炉柱的安全尺寸减小,旋转时炉门有可能碰到炉柱;当回转中心与取门中心的尺寸a减小,回转架与导焦栅的安全距离减小,但是取下的炉门到炉柱的安全尺寸增大。尺寸b决定着取门中心到导焦栅中心线远近。尺寸c决定下部S道的开口尺寸。所以要合理控制尺寸a、b、c的大小。

图4 5.5 m取门机主视图

图5 5.5 m取门机俯视图

图 6旋转架

旋转架如同人类的手臂,通过上下轴承与移动台车连接,上下轴承好比人类的肩关节。当移动油缸缩回时,移动台车带动旋转架一起后移,旋转架下部C点的辊轮进入S道,此时旋转架的运动轨迹是一边沿直线后移,一边沿B点旋转。旋转的快慢与S道的长短有关,当S道较长时,旋转平缓,但旋转起始点太靠近炉柱,旋转着的炉门很容易碰到炉柱;当S道较短时,旋转较快,但旋转起始点远离炉柱,旋转着的炉门不容易碰到炉柱。S道的尺寸对取门设计很重要。

取门头固定在旋转架上。取门头由推压油缸、滑动架、悬挂架、提门油缸等组成。滑动架上按炉门门栓设有上下门钩。上下门钩钩好门梁,推压油缸压紧炉门的推进装置,门栓与炉门框挂钩板的凹槽脱离,因挂钩板的凹槽开口方向相同,故提门油缸伸出将炉门向上整体移动,将门栓移出挂钩板的凹槽,移门油缸动作移开炉门。

5.5 m取门机构的特点是,移门与旋转同时完成,旋转中心远离工作炭化室中心,移门行程大,旋转半径大,占用空间大,能实现取门、导焦一次对位完成,提高了焦炉生产效率。

2.4 6 m取门机

目前6 m以上焦炉的炉门大多也采用弹簧炉门,所不同的是土建尺寸,第一轨距焦炉正面线1 350 mm,第二轨距第一轨2 700 mm。拦焦车主体钢结构在距焦炉正面线1 350 mm处。拦焦车也采用取门与导焦进行一次对位的工艺,再加上熄焦车离炉柱近,旋转空间有限,所以6 m取门机的移门与旋转有别于5.5 m的。

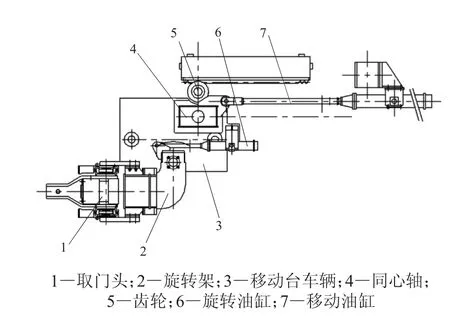

6 m取门机(见图7)由取门头、旋转架、移动台车、同心轴、齿轮、旋转油缸、移动油缸等部件组成。取门头与5.5 m的取门头相同,不同的是移门和旋转。由于拦焦车主体钢结构距焦炉正面线近,旋转空间有限,移门和旋转是采用分体式。移门油缸驱动移动台车的齿轮沿齿条移动,当台车移动到指定位置时,移门油缸停止工作,安装有移动台车上的旋转油缸动作,拉动旋转架的45°耳轴,旋转架绕轴点旋转90°,完成炉门的90°旋转,为导焦栅工作提供有利的空间保证。

图7 6 m取门机

6 m取门机的特点是取门中心与导焦中心距离较小,回转半径较5.5 m的小,一次对位。3 结论

焦炉炭化室高度决定炉门的尺寸,炉门尺寸的变化就涉及取门机的设计。最近国务院原则通过的《钢铁产业发展政策》中又明确规定:焦炉准入条件是炭化室高度应达6 m及以上。目前,世界各国6 m及以上焦炉的炭化室高度有多种规格,如6 m、6.25 m、6.74 m、6.95 m、7.1 m、7.63 m、7.85 m、8.45 m等。焦炉设备设计者需跟随焦炉大型化发展的步伐,设计出符合焦炉尺寸、焦炉工艺的合理的焦炉设备。