基于dSPACE的混合动力汽车再生制动试验台研究

2018-11-15孙远涛王云龙朱荣福耿瑞光张金柱范德会

孙远涛,王云龙,朱荣福,耿瑞光,张金柱,范德会,王 辉

(1. 黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨 150050;2. 黑龙江工程学院 机电工程学院,黑龙江 哈尔滨 150050)

混合动力汽车再生制动是相对内燃机汽车提升节能、减排效果的一项有效技术,已经逐渐受到业内研究人员的重视[1-6]。深入开展再生制动技术研究,对完善再生制动试验平台具有重要意义。

我国目前一些大型车企和高校联合开发混合动力汽车,在生产正式车型之前,一般都会搭建混合动力再生制动试验台以提高开发效率,并降低开发成本。目前所搭建的再生制动试验台一般是基于发动机测功机的动力总成台架,而基于底盘测功机的整车台架却很少[7-9]。国外罗马Sapienza大学的Lorenzo Rambaldi等人开发了串联式混合动力系统结合底盘测功机的整车试验台[10-11],这方面国内报道比较少。

本文所搭建的试验台即是结合动力总成台架部件的可模块化式灵活布置、整车台架的再现道路工况以及实车模拟的优点而设计。试验台采用dSPACE作为试验台系统的实时控制器,便于施加再生制动控制策略;采用底盘测功机作为道路模拟和数据采集装置,用于模拟道路路面和采集转速/转矩等信号。试验台具有结构简单、紧凑、移动方便、占地少及连接简便的特点。

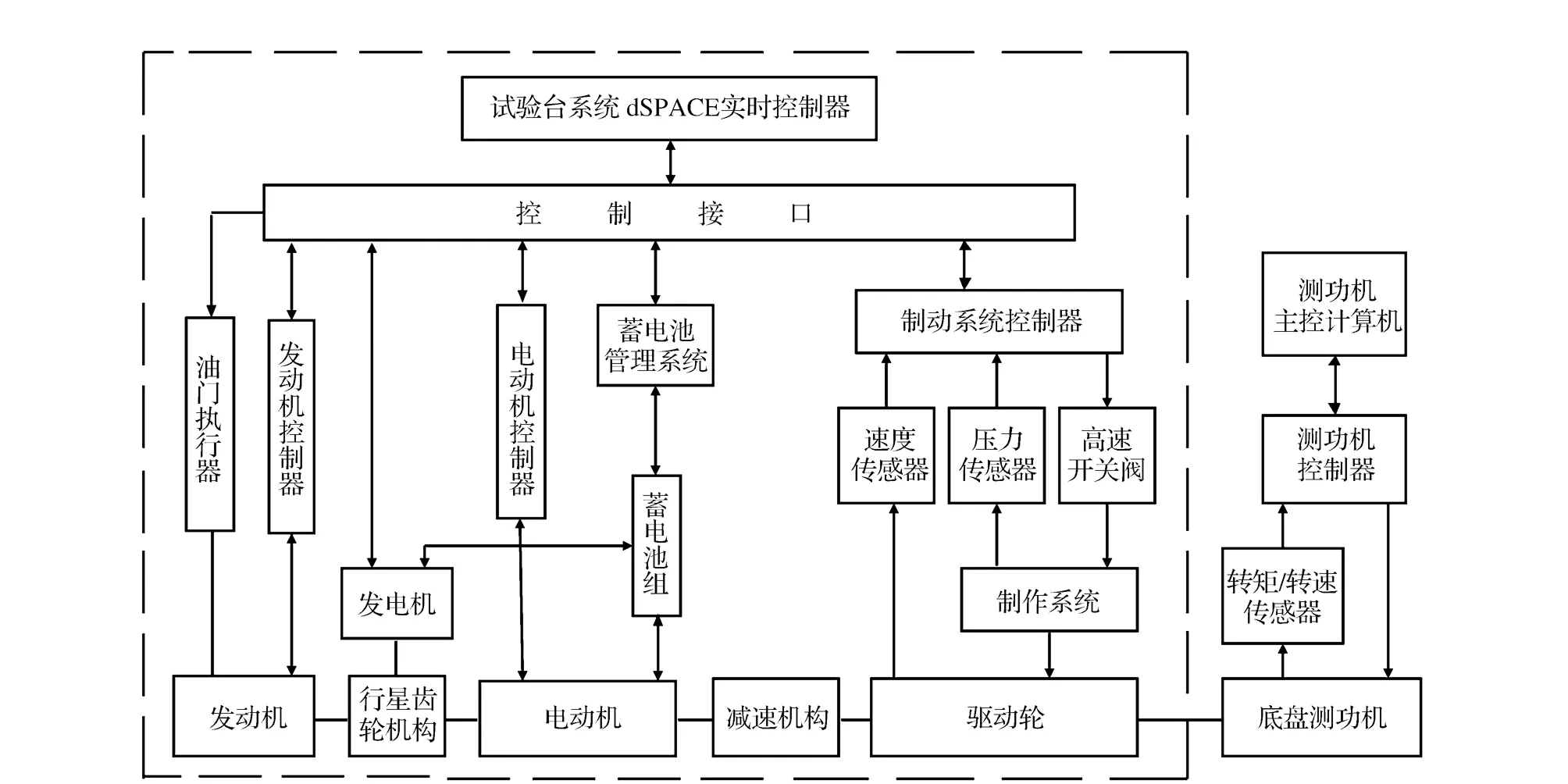

1 试验台系统组成

基于dSPACE的混合动力汽车再生制动试验台布置如图1所示。

图1 再生制动试验台总布置

图1中虚线框中部分即为试验台系统组成部件及控制单元。试验台系统包括发动机、发电机、电动机和蓄电池组等动力组成部件及各自控制单元,以及行星齿轮机构、减速机构、制动系统、驱动轮、底盘测功机及加载装置等部分。

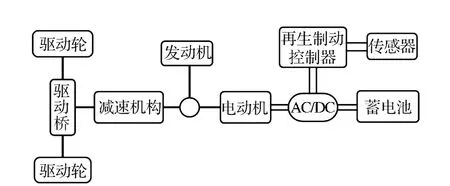

2 试验台工作原理

再生制动是一种使用在电动汽车上特有的制动技术[12-13],其系统原理如图2所示。

图2 再生制动系统结构原理

在制动期间电动机的转子被驱动轮带动旋转产生电能及车轮制动转矩,将汽车运行中的动能部分转化为电能,并对蓄电池组充电,实现能量回收,同时达到降低车速目的。

试验台系统的组成部件(即图1中虚线框中部分)安装在可移动的试验台架上,作为动力源的发动机、电动机通过行星齿轮机构将动力传递给减速机构,经半轴传递给驱动轮,并经作为模拟道路路面的底盘测功机转鼓输出动力。采用底盘测功机的固定装置对试验台进行固定。

图1为基于少模光纤耦合的前置光放大空间光通信系统示意图(直接探测),接收光学系统可以等效为焦距为f、直径为D的薄透镜.理想情况下,被调制的空间光经过无像差的理想接收光学天线汇聚到后焦面形成艾里斑,光能量耦合入放置在后焦面位置的少模光纤纤芯中,经光纤送入少模前置光放大器,最后通过多模光纤进入雪崩光电二极管(Avalanche Photodiode,APD)探测器.各模式传输信息相同,模间串扰可忽略.

进行再生制动试验时,起动再生制动试验台,踩下油门踏板,使其工作在设定速度,根据设定的制动强度踩下制动踏板制动,通过数据采集和控制系统进行电池SOC、制动转矩等参数测试。

3 试验台数据采集及控制系统

试验台数据采集系统采用AVL公司的底盘测功机等设备来采集车速、转矩等信号,并经A/D转换成数字信号,传递给主控计算机。试验台控制系统采用实时性强、可靠性高的dSPACE系统[14-15]。

3.1 底盘测功机系统

汽车底盘测功机测试准确度高,可对多种实际道路工况进行模拟。

试验前,在底盘测功机上连接并固定好试验台,将底盘测功机设定为“道路模拟状态”模式,根据试验台重量等参数设定试验台的各行驶阻力,结合GB18352.3—2005标准,设定底盘测功机的道路阻力系数。

试验中,将底盘测功机上的力矩传感器和转鼓上的速度传感器采集的转矩、转速信号发送给控制器,控制器将信号传输到主控计算机中进行显示。

3.2 dSPACE系统

dSPACE实时控制系统用来加载不同的再生制动控制策略。

电动机通过传感器将转矩、转速、电流和电压等信号传送给电动机控制器。蓄电池组通过传感器将电流、电压、SOC值和温度等信号传送给蓄电池管理系统。dSPACE通过控制接口及CAN通信接收蓄电池管理系统、电动机控制器的信号,经运算后将指令发送到电动机控制器,完成对电动机的控制。

速度传感器将驱动轮上的速度信号、压力传感器将制动系统的制动液压力信号传送给制动系统控制器,通过计算经控制接口再传送给dSPACE,dSPACE的实时控制器输出PWM信号,并用于控制制动系统高速开关阀,实时调节液压系统内的压力,从而完成对制动系统的控制。

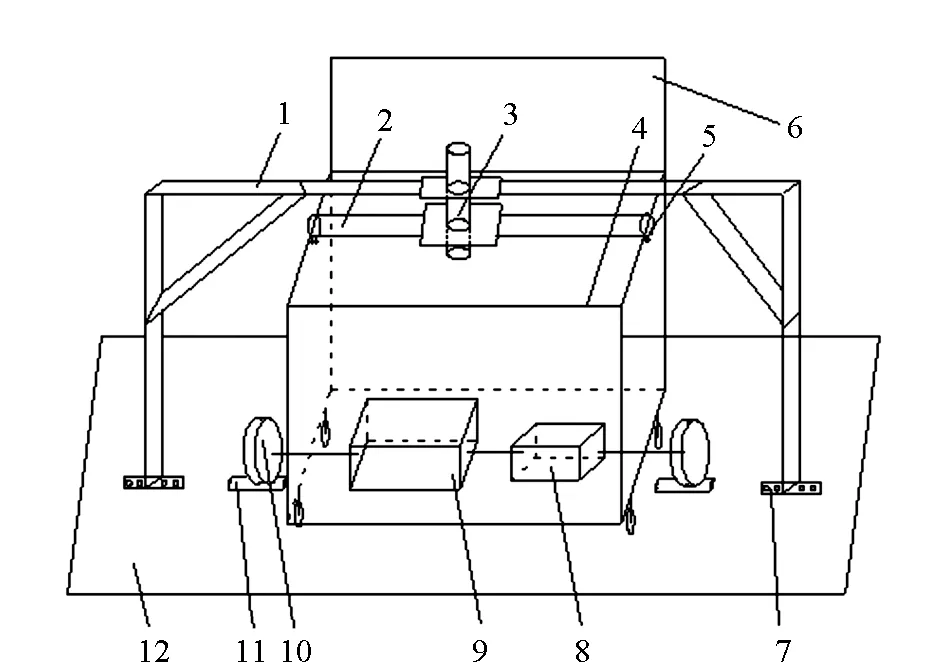

4 试验台加载装置

试验台加载装置的整体结构如图3所示。

1. 固定支架一;2. 固定支架二;3. 螺旋丝杠;4. 台架;5.台架连接件;6. 控制单元面板;7. 地面连接件;8. 制动系统9. 动力总成;10. 驱动轮;11. 底盘测功机转鼓;12. 地面 图3 试验台加载装置整体结构示意图

试验台加载装置由固定支架一、固定支架二、地面连接件、台架连接件及螺旋丝杠等组成。加载装置所连接的再生制动试验台系统由台架、控制单元面板、制动系统、动力总成、驱动轮、底盘测功机转鼓及安装在控制单元面板内的控制系统组成。

加载装置工作时,通过旋转螺旋丝杠带动固定支架二上下移动,固定支架二再通过台架连接件带动台架上下移动,进而带动施加到驱动轮上负载大小的变化,从而弥补试验台相对实车部件不全而带来的驱动轮载荷与实车不符的实际。

5 电动机驱动系统模型

混合动力汽车再生制动中驱动电动机作为发电机,制动转矩越大、回收的制动能量也越多[9]。电动机具有中、高转速恒功率,以及中、低转速恒转矩的特征,即

(1)

式中:Treg为电动机再生制动转矩,TN为电动机额定转矩,PN为电动机额定功率,n为电动机转速,nN为电动机额定转速。

电动机的发电能量表达式为

(2)

式中:Pm为电动机发电功率,其表达式为

Pm=Te·ω·ηm.

(3)

式中:Te为电动机实际再生制动转矩,ω为电动机旋转角速度,ηm为电动机发电效率。

6 再生制动试验

试验前,先起动底盘测功机,打开对中装置,固定好试验台,连接dSPACE系统,把再生制动控制策略等程序编译下载到dSPACE中,并运行Control Desk软件。

起动试验台系统,将CVT档位设置为D档,踩油门踏板将车速提升到设定的速度(如50 km/h)后松开,踩制动踏板使制动强度z保持在设定值(如0.1),直到停止为止,记录试验数据,主要有驱动轮制动力、电动机再生制动转矩和电池SOC值等。

将所得到的试验结果进行拟合处理,得到车速在50 km/h,制动强度为0.1条件下的驱动轮制动力、电机再生制动转矩和电池SOC值随时间变化的曲线,如图4所示。

由图4可知:当踩下制动踏板时,驱动轮制动力和电机转矩先是增大,然后逐渐减小,而电池SOC值由于制动能量再生而升高,SOC值从0.670 8升到0.674 9,验证了试验台系统的制动能量再生情况。

图4 50 km/h车速下z=0.1的试验结果

7 结 论

1)研制的可移动式再生制动试验台,具有结构简单、布置紧凑及连接方便的特点。

2)设计的加载装置能模拟一定质量范围内的实车重量。

3)集成底盘测功机和dSPACE系统分别作为实际道路模拟、数据采集及实时控制系统更加符合实车道路工况,更方便施加再生制动控制策略。

4)经再生制动试验验证,研制的试验台能够进行再生制动能量回收测试。