矩形截面超燃发动机不同燃烧模态下的流场特征

2018-11-15邢建文肖保国邓维鑫刘伟雄

何 粲, 邢建文, 肖保国, 邓维鑫, 刘伟雄

(中国空气动力研究与发展中心 高超声速冲压发动机技术重点实验室, 四川 绵阳 621000)

0 引 言

宽马赫数范围内良好的工作性能使双模态超燃冲压发动机成为高超声速飞行器的理想推进装置之一[1]。发动机在高马赫数情况下常以纯超燃冲压发动机形式工作;同时,通过匹配流道截面积比与燃烧释热,注油位下游会形成热力喉道,从而可以实现双模态超燃冲压发动机的亚燃模态运行[2]。双模态燃烧室具有既能进行超声速燃烧又能实现亚声速燃烧的功能[3]。发动机会根据不同的工作条件改变其燃烧模态,从而在超声速飞行中获得宽运行范围内的最佳性能。

近年来,各国的多位研究人员均针对双模态超燃冲压发动机的流道特性、模态转换机理及性能等开展了试验研究。Fotia[4]通过开展双模态燃烧室直连式试验研究了模态转换,观察了通过被动壁面加热触发的不稳定模态转换并提出了相应机理。Bao等[5]也针对采用支杆的超燃燃烧室进行了试验,研究了模态转换的动态特性,基于热壅塞点的数目评估了3种不同的燃烧模态。Kobayashi等[6]则研究了多注油位双模态燃烧室的工作性能,试验中采用了皮托测压装置及气体采样系统,分析了燃烧室内马赫数分布。

很多公开文献表明了目前由于测量手段有限,仅通过试验研究很难清晰地观察双模态超燃发动机内部的详细流场结构及流动特征。现代计算流体力学(CFD)则给我们提供了一种深入研究发动机内流场基础流动现象及特征的方法。针对双模态超燃冲压发动机流场分析的数值计算工作已广泛开展。为分析HIFRE发动机在双模态及超燃模态运行过程中流道内的激波结构、边界层分离及燃烧化学,Yentsch与Gaitonde进行了一系列三维数值模拟,研究分析了进气道对准确模拟飞行试验的重要影响[7];进一步针对模态转换开展了非定常数值模拟,指出了流动分离、非定常激波与湍流边界层的相互作用以及凹槽动力学均在模态转换中扮演极重要的角色[8];通过非定常模拟完成了矩形与轴对称超燃发动机内模态转换现象的对比,研究发现矩形流道内第一注油位之前较强的边界层分离在轴对称构型中相对较弱[9]。Huang等[10]通过二维计算分析了双模态超燃燃烧室流场,研究发现提高注油压力的同时降低注油温度可以促使燃烧模态的转换。Xiao等[11]针对模态转换完成了直连式试验及计算研究,建立了基于壁面压力的燃烧模态定量判别准则。Tian等[12]针对煤油燃料双模态发动机开展的计算及试验分析指出了热力喉道的位置与分离区域的大小均受当量比的影响。

从以往研究可知,在不同燃烧模态下,发动机推力比冲等性能参数以及波系、分离等流场结构均呈现明显不同的特征[7]。研究理解双模态超燃冲压发动机以不同模态工作时流场内波系、分离以及燃烧等基础现象的具体差异,对发动机的进一步深入发展至关重要。尽管自提出概念以来,双模态发动机已被各国学者研究多年,但仅有少量公开文献较详细地针对双模态发动机流场特性尤其是激波、分离与燃烧特性进行了研究,与彻底充分理解尚有距离。

本文基于直连式试验与三维定常数值模拟针对某乙烯燃料矩形截面双模态发动机开展研究。选择适用于本构型的燃烧模态判别准则,对比分析试验与计算结果,验证数值计算与直连式测试的一致性。讨论侧壁面静压与一维平均马赫数的分布规律,分析流道内波系结构、流动分离以及燃烧过程的特征。

1 试验和数值模拟方法

1.1 试验模型及条件

本文针对图1所示直连式矩形截面单凹槽超燃冲压发动机模型开展研究。该直连式发动机模型总长1.7m, 由上壁面微扩的隔离段、稳焰凹槽及扩张段组成,隔离段长0.415m,入口截面尺寸为0.05m×0.10m,扩张段由2°、8°、15°三段扩张部分组成。燃料采用乙烯 ,喷射点位于隔离段末端、凹槽前上壁面,与隔离段入口距离0.385m,注油位由12个展向均匀分布的Φ1mm的圆孔组成,试验过程中燃料以声速垂直壁面注入燃烧室内部。

试验在中国空气动力研究与发展中心(CARDC)的脉冲燃烧风洞[13]上开展。采用氢气及富氧空气燃烧加热得到所需的高焓来流,具体来流摩尔组分为67%N2、21%O2、12%H2O。试验入口来流参数及燃料喷射条件如表1所示。试验气体通过喷管后被加速至隔离段入口来流马赫数2.05,总温937K,总压0.8MPa。针对冷流及当量比φ分别为0.12、0.20、0.31的4个状态开展了试验研究,将4个状态命名如表2所示。

(a) 模型示意图

(b) 型面示意图

MaTt/Kpt/MPaγAir2.059370.81.369C2H41.00300

表2 研究状态Table 2 Research cases

1.2 数值模拟方法

本文基于CARDC自主研发的大规模并行软件AHL3D[14]对该发动机模型进行三维定常数值模拟。求解三维守恒形式的化学非平衡N-S方程组,采用有限速率化学反应方法计算方程中的化学非平衡源项。选用Jones-Launder的低雷诺数k-ε模型进行湍流模拟。采用网格平均有限体积法离散N-S方程组,进行时间离散时选用避免块矩阵求逆的LU-SGS隐式迭代方法;使用重构-推进方法计算无粘通量,其中重构采用MUSCL插值,推进则采用Steger-Warming 通量分裂;计算粘性通量时利用改进的Gauss定理计算网格界面上的偏导数;计算时壁面边界取无滑移条件,绝热壁。

采用Mawid的七组分三方程动力学模型模拟乙烯燃烧。注油边界设置为声速条件。为提高计算效率,基于试验模型的对称性,对模型的一半进行计算,网格如图2所示。半宽模型网格量7275800,壁面、注油位及对称面处的网格均进行了加密,壁面网格距离为1.0×10-6m。分别对Cold、Case1、Case2、Case3状态进行模拟。

图2 模型计算网格

2 试验与计算结果分析

来流确定时,未注油的冷流状态下发动机内激波、膨胀波组成的波系主要由凹槽和扩张段等流道结构决定。注入燃料并点火后,化学反应带来的热释放、流道壅塞等现象均会引起波系及流场结构的改变。不同的燃料注入量也会使得流场参数与结构产生显著变化[15]。

2.1 燃烧模态分析及试验计算结果对比

燃烧模态的判别分类目前尚未形成统一标准,本文根据隔离段中是否形成激波串,以及流道内是否出现热力喉道来区分判别不同的燃烧模态(双模态亚燃模态及两种超燃模态)。认为流道内一维质量平均马赫数等于1的位置出现热力喉道。当隔离段内预燃激波串与燃烧室内热力喉道同时存在时,发动机处于双模态亚燃模态;当激波串存在但无热力喉道时,为双模态超燃模态;若无激波串且无热力喉道,则为纯超燃模态。这种模态分类方法最大的优势是同时考虑了三维流场结构与一维平均参数。

基于以上模态判别标准,本小节给出了Cold、Case1、Case2、Case3四个状态下无量纲侧壁面压力pwall/pin和质量平均马赫数Mamw沿流向的分布曲线,分析了流道参数的沿程变化规律,同时对注油状态的燃烧模态进行了分析。试验测得的侧壁面压力如图3所示,图中同时给出了计算所得壁压,压力值均采用来流静压pin无量纲化,可见试验与计算所得的压力分布吻合得较好,验证了试验与计算结果的一致性。

分别针对各研究状态进行分析。对于无燃料注入的冷流(Cold)状态,由图3可见,隔离段(x=0~0.415m)内壁面压力无明显波动,仅有较小且相对平缓的提升。这部分压升主要由流道内不断发展增厚的边界层引起;同时本文计算时在隔离段入口给予均匀来流,无滑移壁面假设与均匀入口条件相互作用,使隔离段内形成弱激波并在壁面间反射,也会带来一定的压升。流经隔离段后,气流流至凹槽前壁面(x=0.415m)处,随着流道构型的扩张发生膨胀,壁面压力明显下降。紧接着到达凹槽后壁面时,流动被迫朝主流方向转折,引起了较强的斜激波,压力迅速增大且在凹槽后0.03m处(x=0.64m)达到波峰。气流接着在扩张段内逐步膨胀,壁压总体呈逐步下降的趋势,存在小幅波动,主要由扩张段内扩张角变化引起的弱激波造成。总的来说,冷态壁面静压沿流向的分布规律与发动机流道结构相符,隔离段上壁面微扩但扩张角非常小,可近似为等截面构型,无强波系的等直管道内壁压一般波动较小,因此此处压力曲线平缓;扩张段内尽管流道截面积变大但过渡平滑,波系较弱,压力波动较小;而凹槽处具有台阶拐角,一系列激波膨胀波的形成会带来较大的压力起伏。这也同样体现在图4中质量平均马赫数的分布上,马赫数沿程曲线随激波压缩而减小,随流道膨胀而增大。与燃烧状态相较,冷流(Cold)状态下壁面压力等参数分布存在更明显的波动,流场内波系主要由流道结构主导。

图3 试验与计算壁压对比

当燃料开始注入,由图3所示Case1状态的壁压分布可见,燃烧释热使凹槽及扩张段内压力升高。壁压曲线相对平滑,不再像冷流(Cold)时一样随流道截面积的改变而明显波动,燃烧一定程度上弱化了构型对压力的直接影响。有限的燃料限制了压力的涨幅,尽管整体压力与冷流(Cold)相比明显提升,但壁压峰值差别不大。隔离段内壁压与冷流(Cold)基本一致,可见凹槽内较高的燃烧反压尚未向上游传递,对隔离段流场影响不大。结合图4中质量平均马赫数分布可知,Case1状态下全流道内的质量平均马赫数均大于1.5,不存在壅塞的热力喉道。同时,图3中压升起点的位置反映了燃烧诱导逆压梯度尚未前传,隔离段中未出现激波串,可见该当量比下发动机属于纯超燃模态。

增加燃料后,Case2的压力较Case1有十分显著的提升,如图3所示,壁面压升的起点前移至隔离段中,燃烧反压已向前传播至注油位之前,对隔离段流场产生了影响。图4中质量平均马赫数整体下降,但仍全部大于1,无热力喉道,发动机处于双模态超燃模态。

在燃料量继续提升的Case3状态下,由图3可见,压升起点进一步向隔离段上游移动,隔离段内受反压影响的区域进一步扩大。与Case1和Case2一致,压力峰值位于凹槽区域内,同时图4中所示质量平均马赫数继续降低,在凹槽附近区域达到亚声速状态。图4中的A点即为热力喉道的壅塞点,位于凹槽后约0.06m处,此处平均马赫数恰为1。向隔离段上游传播的逆压梯度激波串和热力喉道的同时存在,表明了此时发动机处于双模态亚燃模态。可见,当量比增加改变了发动机的燃烧模态,不同模态下壁压与马赫数分布存在明显差异,正是这种差异给我们提供了一种区分模态的方法。

图4 质量平均马赫数沿程分布

2.2 流道内波系结构及分离特征

由图5(a)可见,冷流(Cold)状态下强波系主要出现在凹槽及扩张段内,隔离段流场相对均匀,仅在入口处出现均匀来流条件引起的较弱反射激波。凹槽前缘壁面处清晰可见一道由于流道截面积突然扩张引起的膨胀波。紧接着在凹槽倾斜后壁之前形成较强的斜激波,激波在上下壁面间数次反射后逐渐变弱。同时,凹槽后壁拐角及扩张段角度变化处均可见膨胀波。图中反映的波系与2.1节中分析一致。

发动机在纯超燃模态Case1时仅注入少量燃料,由图5(b)可见,流场中波系分布结构已与冷流时存在明显差异,凹槽及扩张段的马赫数整体下降。燃料的喷入使隔离段末端注油位处形成了明显激波,注油带来的波系与构型收缩扩张引起的波系一同在流道上下壁面间反射。此时激波与燃烧诱导高压固定在注油位下游,未向上游传播,隔离段流场未受明显扰动。可知纯超燃模态压升起点一般在第一注油位处或之后,注油位波系对流场结构的影响较大。

图5(c)中给出了双模态超燃模态Case2的马赫数与波系分布,可见由于流道中形成了逆压梯度激波串,双模态超燃的流场结构与纯超燃模态存在显著差异。比Case1更高的燃烧反压向上游传播且诱导边界层分离,激波与边界层发生相互作用,使得隔离段内形成斜激波串结构。激波串前缘位于注油位上游,处在激波串之中的注油位处未见纯超燃模态时观察到的明显激波。此时激波串结构可以认为是发动机流道内最主要的流动特征,注油位波系则相对弱化。同时,区别于纯超燃模态时凹槽与扩张段内相对更明显的反射波系,双模态超燃时凹槽与扩张段内激波更弱,流场更均匀。

(a) Cold

(b) Case1

(c) Case2

(d) Case3

对于注油量进一步提升的双模态亚燃模态Case3,由图5(d)可见,激波串随燃烧反压的升高而发展并前移,激波串中有序排列的激波数目明显增多。此时注油位处仍未见Case1时的激波,且与Case2相比,凹槽与扩张段内可观察到的激波更少,流场均匀性进一步提升。由以上分析可知,不同模态下流道内的波系分布差别较大,在纯超燃模态中,注油位处激波明显,而双模态超燃与双模态亚燃模态时的主要波系为逆压梯度激波串结构。隔离段形成激波串后,燃烧室内无明显强波系存在,流场相对更均匀。

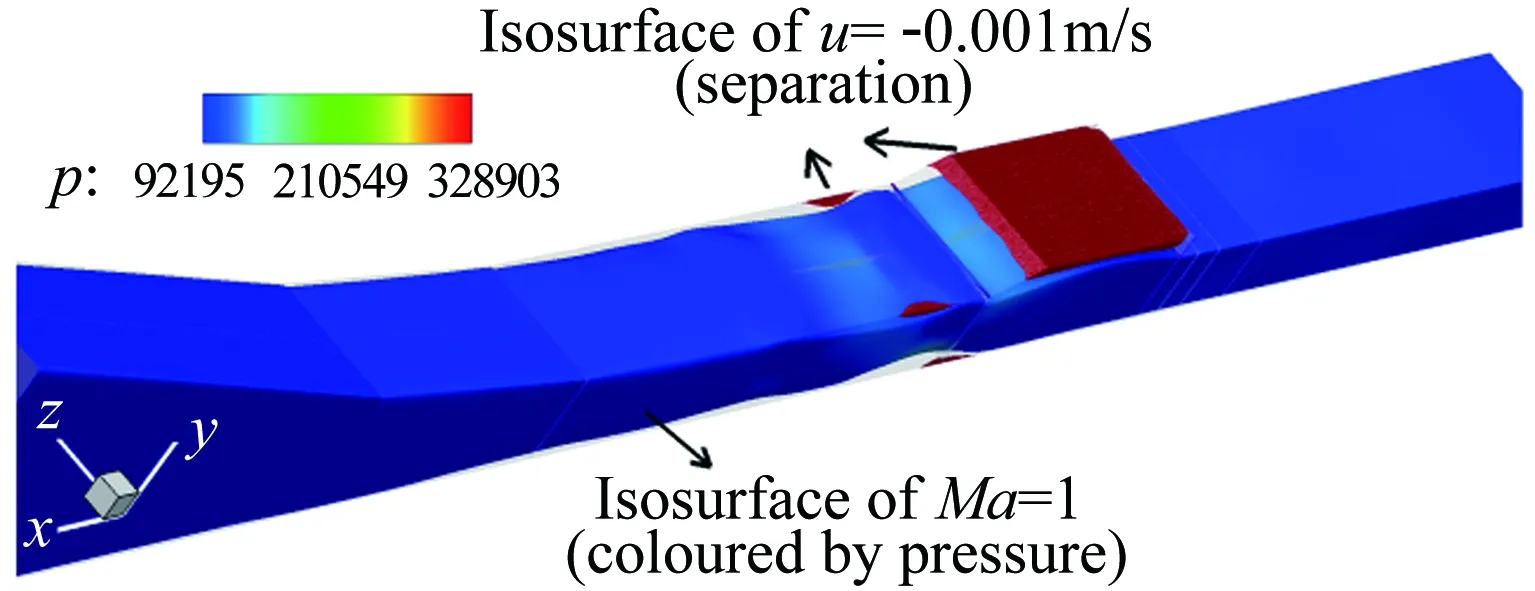

准确定义并展现分离区具有难度,通常沿着流动方向边界层会附着于壁面,在某些情况下,边界层内流动方向改变,反方向倒流,使得流体质点被迫向外流动,此时可认为边界层从壁面分离[16]。如图6所示,文献[17]中分离区的表现方法,给出了发动机中轴向速度u为-0.001m/s的等值面,描绘了反方向倒流区域,从而反映流动分离趋势。同时图6也给出了Ma=1时的等值面,以反映流场中超、亚声速区域分布情形,等值面上给出了静压分布。

(a) Cold

(b) Case1

(c) Case2

(d) Case3

由图6(a)可知,冷流(Cold)状态下除了凹槽内及扩张段壁面附近形成小范围亚声速区域,流道内主流基本保持超声速状态且整体压力较低。图中所绘深红色区域为分离区,可见此时仅凹槽上壁面出现明显分离,同时凹槽后的扩张段角区也出现小范围分离。对于注油量较少的纯超燃模态Case1状态,图6(b)中所示凹槽及扩张段内亚声速范围较冷流明显扩大,但主流仍保持为超声速,尤其隔离段内超、亚声速分布与冷流基本无异。可以注意到,纯超燃模态时,隔离段与扩张段内均无明显分离,但凹槽内分离区域较冷流(Cold)时有所扩大,倾斜后壁处分离区较大;Case2双模态超燃时,分离区明显变化。如图6(c)所示,首先,隔离段内由于逆压梯度激波串的出现,在角区形成分离;其次,凹槽内分离区明显减少,集中在凹槽两侧角区及后壁面转折处。此时,发动机内亚声速区域继续扩大,隔离段流场也受影响。图6(d)中给出了双模态亚燃模态Case3时的分离区及超、亚声速分布,可见随着燃烧的增强与压力的提高,流场中亚声速范围进一步扩大,凹槽后部主流基本为亚声速。隔离段内亚声速区域及角区的分离随激波串的前移而不断增大;同时凹槽内分离进一步减少,且集中在凹槽头部。根据以上分析可见,燃烧改变了发动机内的分离结构,且不同的燃烧模态下分离情形也存在明显差异。

2.3 不同模态下的燃烧特征

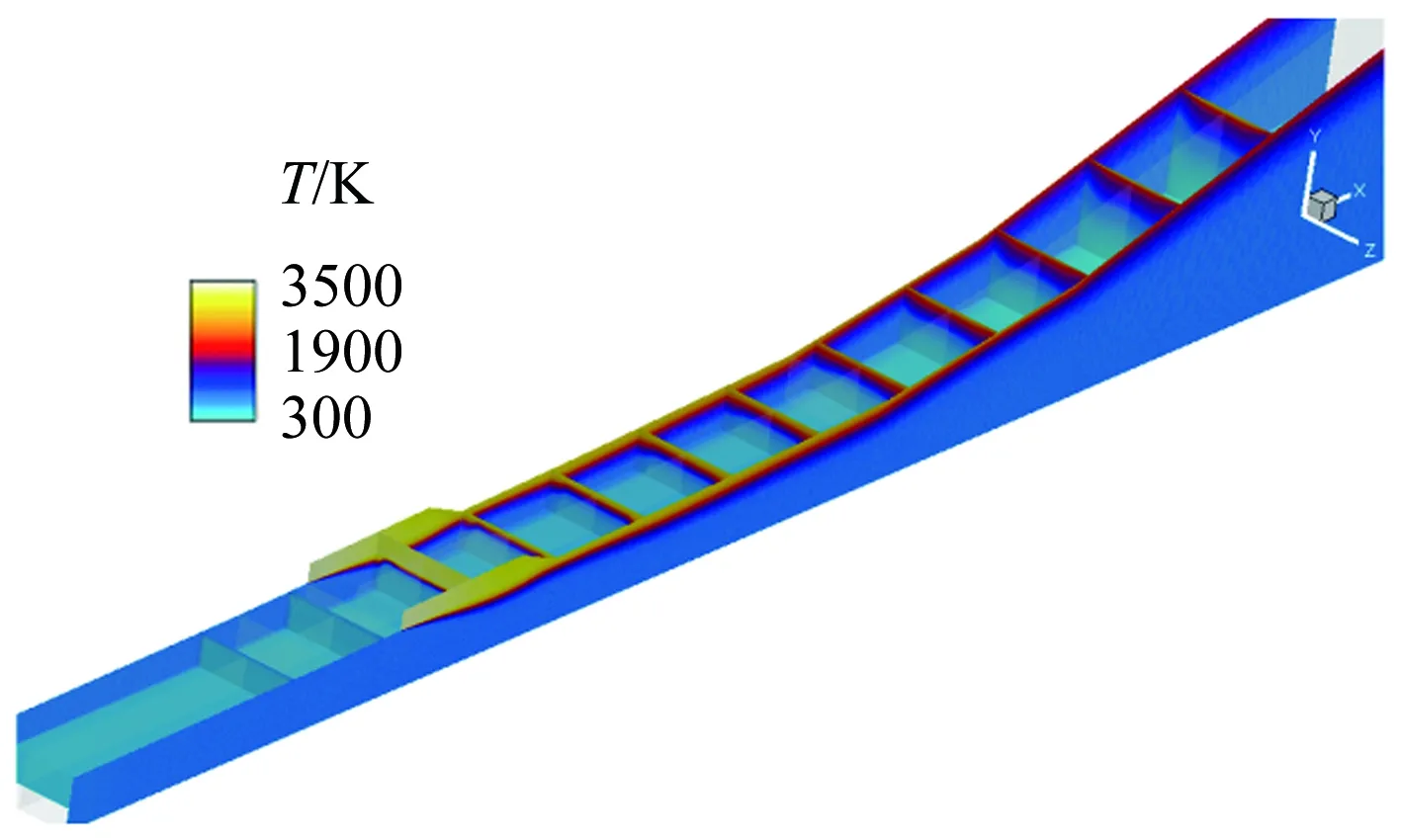

在上文流场分析的基础上,本节对该矩形截面超燃冲压发动机不同模态下的燃烧特征进行分析。图7中给出了流道内的静温分布,可见发动机处于纯超燃模态时,温升主要发生在凹槽及扩张段上壁面附近的低速区内,高温区分布相对更集中;双模态超燃时,凹槽及扩张段内高温区域明显扩大,且最高温度低于纯超燃模态时的温度,此时隔离段内激波串区域的温度整体有一定的抬升,另外隔离段上壁面附近可见明显的高温区域;双模态亚燃模态时燃烧室内高温热区域进一步扩大,高温分布更均匀。为了从一维分析角度观察流场内静温变化,图8(a)中给出了发动机质量平均静温沿流向的分布,可见温升起点随着激波串向上游前移;当量比增加后,流道内整体静温随之升高。

(a) Case1, 静温

(b) Case2, 静温

(c) Case3, 静温

Fig.7Distributionsoftemperaturealongtheflowpathfordifferentmodes

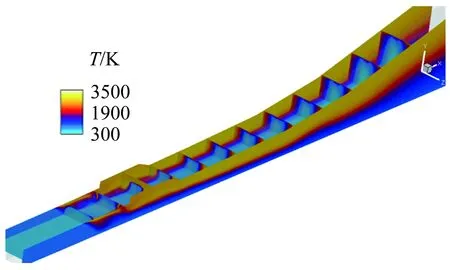

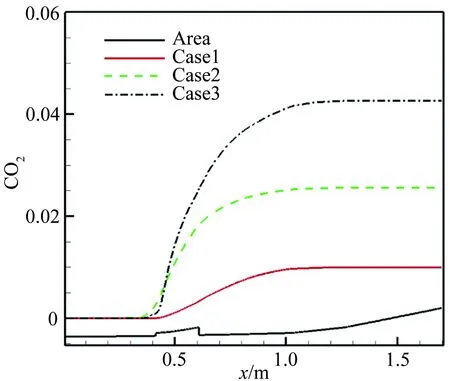

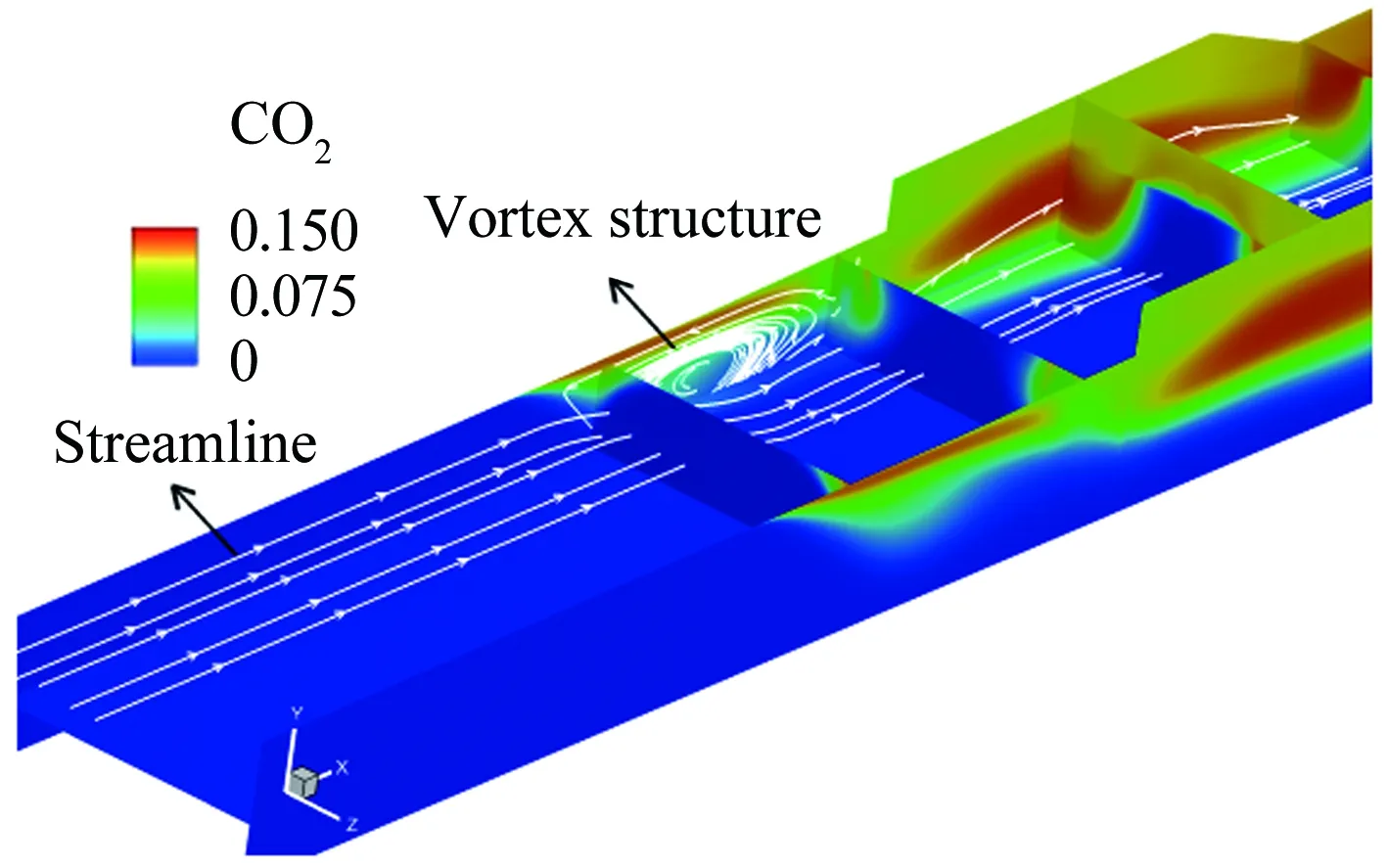

为更清晰地认识发动机燃烧特性,图8(b)提供了CO2沿流向的质量平均值的分布,图9给出了完全燃烧产物CO2在流道内的分布云图。可见凹槽与扩张段内CO2随燃料的增加明显增多。对于纯超燃模态Case1状态,CO2主要产生在凹槽与近壁面低速区域内。对于Case2与Case3状态,由图9(b)与(c)可见,隔离段内上壁面附近出现少量燃烧产物CO2,表明此时部分燃烧可能在隔离段内完成。

(a) 质量平均静温

(b) CO2

Fig.8DistributionsofthemassaveragetemperatureandCO2alongtheflowpathfordifferentmodes

以Case2为例,对部分燃烧可能在隔离段内完成的原因进行简单分析。图10中进一步给出了该状态下隔离段与凹槽段总温、CO2及流线的局部细节,更清晰地展示了隔离段尾部CO2的出现及总温的明显升高,少部分燃烧反应发生在注油位上游。流线展示的分离漩涡解释了这一点,流道内的漩涡结构可能导致了少许燃料的回流,在隔离段内发生部分反应。

(a) Case1,CO2

(b) Case2,CO2

(c) Case3,CO2

(a) 总温及流线

(b) 二氧化碳及流线

Fig.10Distributionsofthetotaltemperature、CO2andstreamlinealongtheflowpathforCase2

总的来说,纯超燃模态时,燃烧仅发生在凹槽及扩张段内,化学反应与高温分布均相对集中;双模态超燃与双模态亚燃模态时,随着激波串的形成与向前传播,部分燃烧可能在隔离段完成。

3 结 论

针对所选乙烯燃料矩形截面超燃冲压发动机,研究其在冷流及不同燃料模态下的流动特性,包括模态判别标准、流道内壁压与马赫数变化规律、激波膨胀波等波系结构、燃烧以及流动分离的特征。结果表明:

(1) 采用AHL3D进行三维定常数值模拟,所得壁面压力与直连式试验结果吻合较好,验证了试验与计算的一致性。

(2) 冷流状态下壁面压力波动明显,隔离段流场相对均匀,凹槽及扩张段内形成由多道激波与膨胀波组成的较强反射波系,此时流场内波系分布主要由流道结构主导。分离区域主要分布在凹槽与扩张段内。

(3) 与冷流时波动较大的压力相比,纯超燃模态时侧壁面压力曲线相对平滑。燃烧在一定程度上弱化了流道构型对壁面压力等参数的直接影响。隔离段末端注油位处形成明显激波,压升起点固定在注油位后,注油位及凹槽波系对流场结构的影响较大。此时隔离段与扩张段内均未见明显分离结构,凹槽内分离区域扩大。燃烧仅在凹槽与扩张段内完成,化学反应与高温区分布相对集中。

(4) 双模态超燃模态时,流道内主导波系是隔离段内激波诱导边界层分离形成的斜激波串结构,注油位波系的影响相对弱化。凹槽与扩张段内波系较弱,流场更均匀。隔离段内激波串前缘后的角区出现分离,凹槽内分离区域减小。随着激波串结构的形成与前移,部分燃烧可能在隔离段内完成。

(5) 双模态亚燃模态时,高温区域扩大且分布更加均匀。同样可能有部分燃烧反应在隔离段内发生。随着激波串的发展,隔离段内亚声速与分离区域扩大,同时凹槽内分离区减少。