湿式双离合器微滑摩控制关键问题研究∗

2018-11-15葛建军

鲍 伟,葛建军,肖 旭,曹 将

(合肥工业大学电气与自动化工程学院,合肥 230009)

前言

双离合器式自动变速器(dual-clutch transmission,DCT)是一种新型的自动变速器,它通过控制两个离合器的切换,实现快速、平稳的换挡过程,是目前国内外企业和研究机构关注的焦点[1-4]。双离合器是DCT的核心零部件。根据其结构的不同,可分为干式双离合器和湿式双离合器[5-6]。其中湿式双离合器的可控性和控制品质较好,具有压力分布均匀、磨损小、传递转矩大等优点,同时湿式双离合器有专门的液压冷却装置进行冷却,因此允许存在一定的滑摩量,其使用寿命高于干式双离合器。

在自动变速系统中,如何减小发动机侧传递过来的振动,提高驾驶品质一直是学者关注的重点,主要集中在控制方法和系统结构的改进。在控制方法上,文献[7]中建立发动机振动主动控制模型,并采用LQR、自调整模糊控制和神经网络控制等方法,对发动机扭转振动进行有效的在线控制。文献[8]中在磁流变阻尼器的基础上,采用半主动模糊PID控制,获得明显的隔振效果。在结构改进方面,传统AT变速器中安装有液力变矩器[9],可通过液体的动力传递来消除振动,使动力传递平稳。在DCT中采用双质量飞轮式扭转减振器[10]来降低发动机曲轴输出端的扭转振动。虽然扭转减振装置可有效控制汽车动力传动系的扭转振动与噪声,但如果离合器完全接合,则发动机转矩经过双质量飞轮减振以后的脉动将传递给车身,从而影响驾驶的舒适性。

为此本文中提出湿式双离合器微滑摩控制方法,车辆在固定挡位正常行驶时,使传递转矩的离合器的主、从动盘产生一定的转速差,形成微滑摩,并由此带来以下两点好处:

(1)通过微滑摩,减小发动机侧传递过来的振动,从而提高驾驶品质。

(2)因为存在微滑摩,离合器传递的转矩可以通过公式估算。这对于离合器传递转矩的在线实时估算、离合器与液压控制系统的故障诊断和提高离合器控制品质等都有着重要意义。

1 双离合器微滑摩对阻尼的影响

1.1 湿式离合器扭转振动模型建立

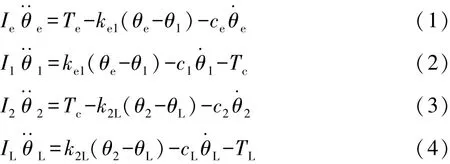

为分析湿式双离合器微滑摩过程的扭转振动特性,建立了4自由度的扭转振动模型[11]。示意图如图1所示。

图1 湿式离合器扭转振动模型示意图

图中:Ie为发动机曲轴和双质量飞轮第一质量的转动惯量;I1为双质量飞轮第二质量和离合器主动盘转动惯量;I2为离合器从动盘转动惯量;IL为离合器从动盘之后的旋转件和整车负载折算后的转动惯量;θe,θ1,θ2和 θL分别为相对应的转角;ke1和 k2L分别为双质量飞轮第一与第二质量之间和离合器从动盘与负载之间的等效扭转刚度;ce,c1,c2和cL分别为对应的等效旋转黏性阻尼系数;Te为发动机输出转矩;Tc为离合器传递转矩;TL为负载转矩。

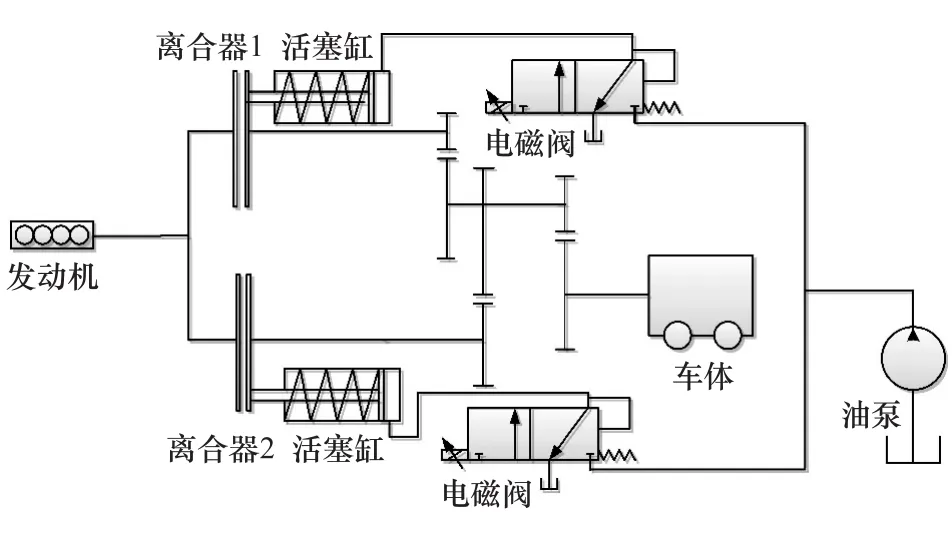

根据图1,可列出湿式离合器微滑摩过程的扭转振动微分方程,即

1.2 离合器微滑摩对阻尼的影响分析

在微滑摩过程中,离合器传递的转矩可以用下式进行估计:

式中:μd为湿式离合器摩擦片的动摩擦因数;S为离合器活塞作用面积;pn为离合器活塞单位面积上的作用压力;Z为离合器摩擦副数;R0为离合器摩擦片外径;R1为离合器摩擦片内径;μd为关于滑摩转速ωslip=-的非线性函数。

由于微滑摩转速较小,因此对式(6)在ωslip=0处进行泰勒级数展开,并忽略泰勒级数展开式的二次及以上各项可得

从式(10)可知,当离合器微滑摩时,离合器从动盘的阻尼系数由c2变成c2+f′(ωslip)Mc。由于在微滑摩过程中,Mc始终大于0,因此当采用具有正斜率摩擦因数的离合器摩擦材料时,离合器微滑摩的阻尼系数将增大,而2阶系统的相角稳定裕度也会随之增大,意味着系统稳定性的增加,同时会使2阶系统在自由或受迫状态下的振荡运动的幅值减小[12],这有利于减小发动机传过来的扭转振动。

2 双离合器微滑摩控制系统建模

从湿式双离合器微滑摩控制系统的结构入手,设计一种电流 微滑摩双闭环的控制系统结构,从而有效补偿扰动和系统参数的摄动,实现湿式双离合器良好的微滑摩控制。

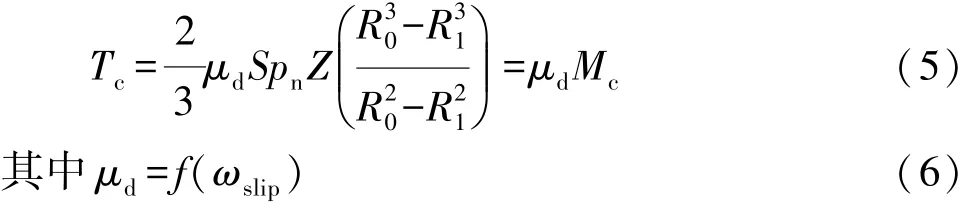

2.1 离合器微滑摩控制被控对象系统结构

湿式双离合器微滑摩控制被控对象系统结构如图2所示。变速器电控单元控制比例电磁阀电流,进而控制进入活塞缸的油压,从而控制离合器的接合程度与传递的转矩。下面以内离合器微滑摩控制系统为被控对象进行建模,外离合器微滑摩系统建模方法与之类似。

图2 DCT车辆动力传递系统结构示意图

2.2 比例电磁阀数学模型

由于比例电磁阀需要较大的驱动电流,需要专门的驱动电路。驱动电路主要用于改变电磁阀两端的电压,从而改变流过电磁阀线圈的电流,进而改变电磁阀输出油压。因此比例电磁阀数学模型包括驱动电路模型、线圈电路模型和电磁阀电流 压力关系模型。

2.2.1 电磁阀驱动电路模型

比例电磁阀采用MOSFET高边驱动方式,通过控制MOSFET栅极驱动脉冲的占空比ρ来控制比例电磁阀两端的电压Ud。由于电磁阀驱动脉冲的频率比较高,一般在3~10kHz之间,因此电磁阀驱动电路的传递函数可表示为一个惯性环节,其传递函数为

式中:Ks为驱动电路的静态放大倍数,由100%占空比对应的Udmax确定;Ts为驱动电路的惯性时间常数,由MOSFET开关频率决定。

2.2.2 电磁阀电磁线圈数学模型

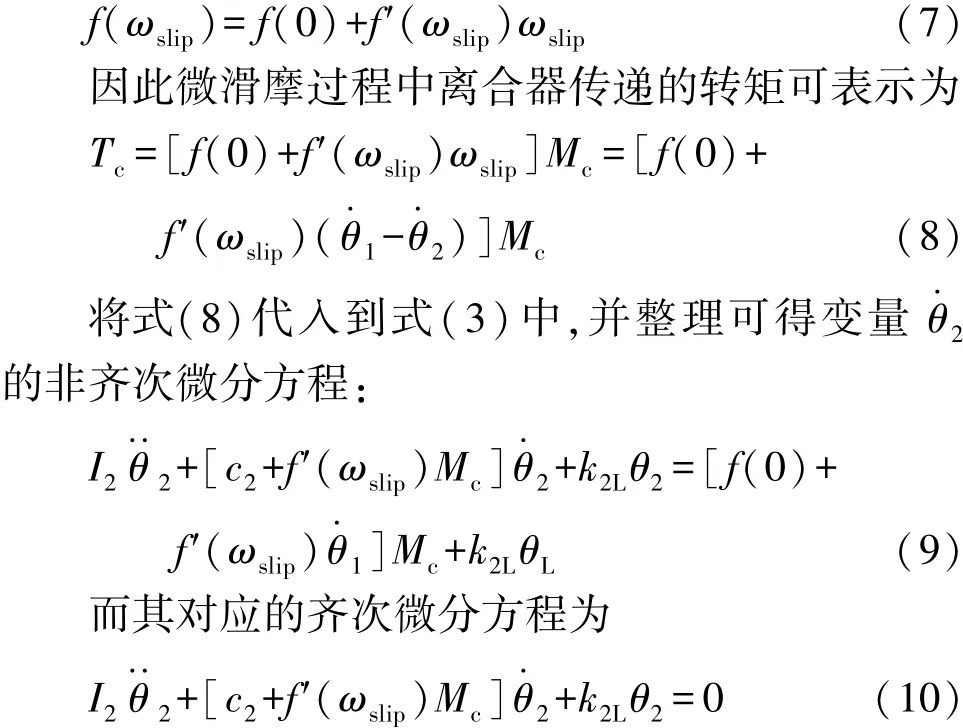

电磁阀线圈是一个感性元件,可由电感L和电阻R串联等效,如图3所示。

图3 电磁阀线圈等效电路

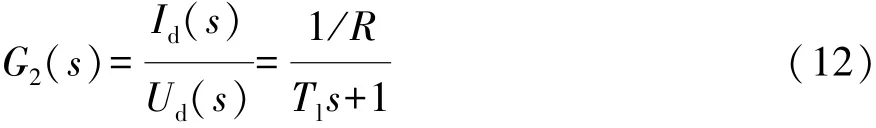

由图3可得,从电磁线圈平均电压Ud到线圈电流Id的传递函数为

式中Tl=L/R,为线圈的电磁时间常数。

2.2.3 电磁阀电流 压力关系模型

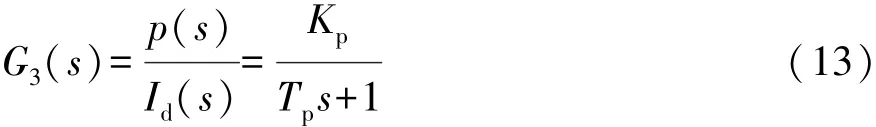

不同的电流产生不同的电磁力,控制阀门的开度,从而产生不同的油压。由于电磁阀阀体、阀芯和流体的动力学特点较复杂,不适宜采用直接建模。而阀体、阀芯和流体动力学的宏观特性,即电磁阀的压力 电流特性易测量。同时在固定挡位下行驶,绝大多数情况下离合器处于压力 电流特性曲线的线性段,因此,电磁阀阀体、阀芯和流体的传递函数用一个惯性环节描述,即

式中:Kp为压力 电流特性线性段放大倍数;Tp为惯性时间常数。

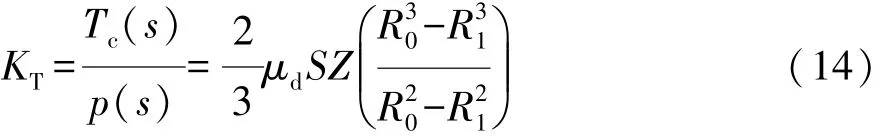

2.3 离合器转矩传递模型

如上所述,如果控制离合器处于微滑摩状态,则由式(13)得到离合器控制油压p后,离合器传递的转矩Tc可由式(5)计算。因此离合器转矩传递模型的传递函数可以表示为

值得注意的是,此处的μd不是常数,但考虑到建模方便,可将其取为一个常数。后续的控制算法可消除μd的变化对微滑摩控制的影响。

2.4 汽车纵向动力学数学模型

考察汽车纵向动力学模型[13-14],可得微滑摩过程汽车动力学模型,即

式中:ωc为离合器从动盘角速度;Ic为离合器从动盘及其输出轴所连接的旋转部分折算到离合器从动盘上的转动惯量;TL为离合器1从动盘及其输出轴上的负载转矩。对式(15)进行拉普拉斯变换可得如下传递函数:

式中s为拉普拉斯算子。

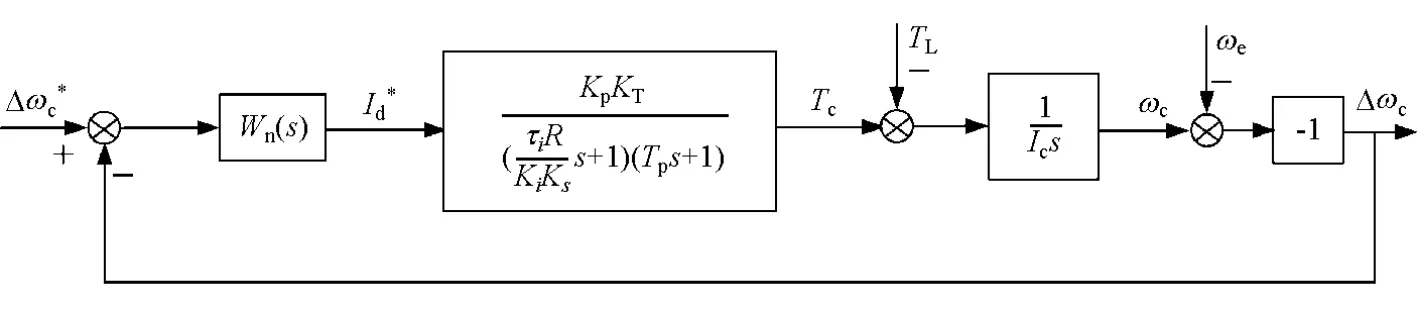

3 湿式DCT微滑摩双闭环控制

微滑摩控制的目标是控制离合器的主、从动盘转速差,即微滑摩量。为提高控制品质,必须对电磁阀驱动电流和主、从动盘转速差进行精确控制。为此设计一个电流、微滑摩双闭环的控制系统,分别控制电磁阀电流和离合器主、从动盘转速差,从而提高系统的动态性能、稳态性能及抗扰动性能。在对被控对象进行建模的基础之上,微滑摩控制系统的结构如图4所示。

图4 湿式离合器微滑摩双闭环控制系统结构

3.1 电磁阀电流控制器的设计

电流控制器的设计要求主要是控制电磁阀的电流,使之紧紧跟随期望电流。因此对于电磁阀电流的控制以跟随性能为主,应设计电流控制器Wc(s),使电流环的开环传递函数Wiop(s),即电流环前向通道传递函数的乘积,被校正成为典型的I型系统,其传递函数的一般表达式为

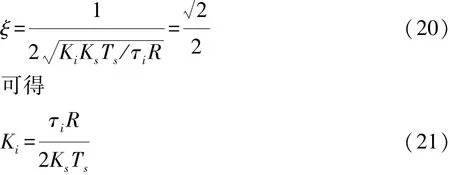

式中:K1为电流环开环放大系数;T1为电流环开环惯性时间常数。由于除Wc(s)以外电流环的开环前向通道上有两个惯性环节相串联,因此设计Wc( s)的结构为

式中:Ki为电流控制器比例放大系数;τi为电流控制器的超前时间常数。为加快系统的动态响应速度,将电流控制器Wc(s)的1阶微分环节τis+1与电流环中惯性时间常数较大的环节Tls+1相互抵消,从而有τi=Tl。则最终电流环被校正成为式(17)所示的典型I型系统,其开环传递函数为

按照“2阶最佳系统”整定原则[15],可选择阻尼比为

3.2 离合器微滑摩量控制器的设计

电流环经过简化后可视作微滑摩环中的一个环节,其闭环传递函数为

则电流环的闭环传递函数可写为

微滑摩环动态结构可简化为图5所示的结构。

图5 微滑摩环的动态结构图

图5 中两个惯性环节串联结构为

从图5可以看出,整车负载阻力矩TL和发动机转速ωe的作用点在电流环的外面,因此电流控制器无法克服整车负载阻力矩和发动机转速的变化对离合器微滑摩量的影响。为实现对微滑摩量的良好控制,在负载扰动作用点之前必须有一个积分环节1/s。根据图5所示的结构可知,该积分环节应该出现在Wn(s)的传递函数中。现在TL扰动作用点之后已经有一个积分环节,因此微滑摩环的开环传递函数应该有两个积分环节,所以应该将微滑摩环设计成典型II型系统,其开环传递函数的一般表达式为

式中:K2为微滑摩环的开环放大系数;T2为微滑摩环的开环惯性时间常数。为此,微滑摩控制器选择的传递函数为

式中:Kn为微滑摩控制器比例放大系数;τn为微滑摩控制器超前时间常数。最终图5所示的微滑摩环被校正为典型的II型系统:

在上述参数的配合下,系统闭环幅频特性的峰值将达到最小值[15]。同时考虑到当系统闭环幅频特性的峰值达到最小时,典型II型系统中K2,ωcn和τ2之间存在如下关系:

上式中,只须确定中频宽h的数值,即可确定微滑摩控制器的参数Kn和τn。而h值可根据系统的抗扰性能的需求来选取。

4 试验与结果分析

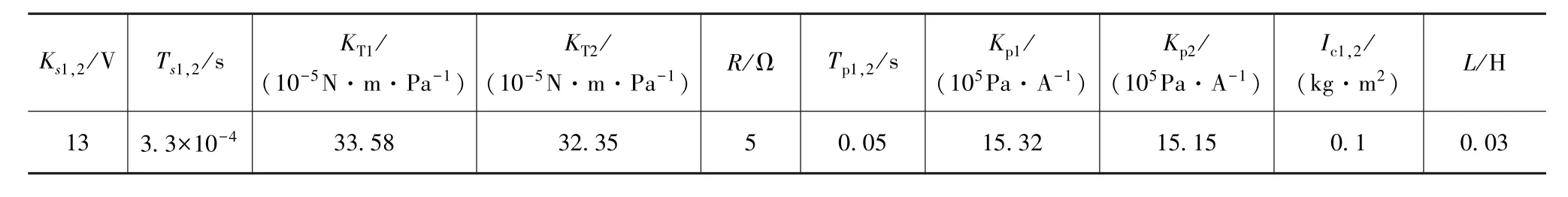

在搭载六速湿式DCT的某款SUV上进行实车试验。根据相关零部件技术规格书和台架测试数据,可得被控对象系统参数数值,如表1所示,其中下标“1”和“2”分别代表离合器1和离合器2所对应的被控对象的系统参数。

取中频宽h=5,则离合器1的电流控制器和微滑摩量控制器的参数为:Ki1=3.4965,τi1=6×10-3,Kn1=-2.3022×10-3,τn1=0.2533;离合器 2 的电流控制器和微滑摩量控制器的参数为:Ki2=3.4965,τi2=6×10-3,Kn2=-2.4166×10-3,τn2=0.2533。

值得注意的是,微滑摩控制是车辆在固定挡位正常行驶时进行的,因此在起步和换挡过程中不执行微滑摩控制。同时为加快系统的响应速度,更好地连接微滑摩过程和起步或换挡过程,在开始进行微滑摩控制时,电流控制器和微滑摩量控制器中积分环节的积分初始值设为上一过程(起步或换挡)结束时的电流和电磁阀占空比的最终值。

表1 系统参数

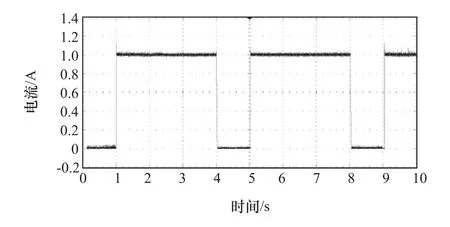

4.1 电磁阀电流控制试验

在实车上对电磁阀电流控制进行阶跃响应试验和斜坡响应试验。其中阶跃信号幅值为1A,斜坡信号斜率为1A/s。电流控制效果见数字示波器截图,如图6和图7所示。

图6 电磁阀电流阶跃响应试验曲线

从图6和图7可以看出,所设计的电流控制器能够很好地对电磁阀的电流进行控制,无论是阶跃信号输入还是斜坡信号输入,实际电流值都能符合期望电流值。

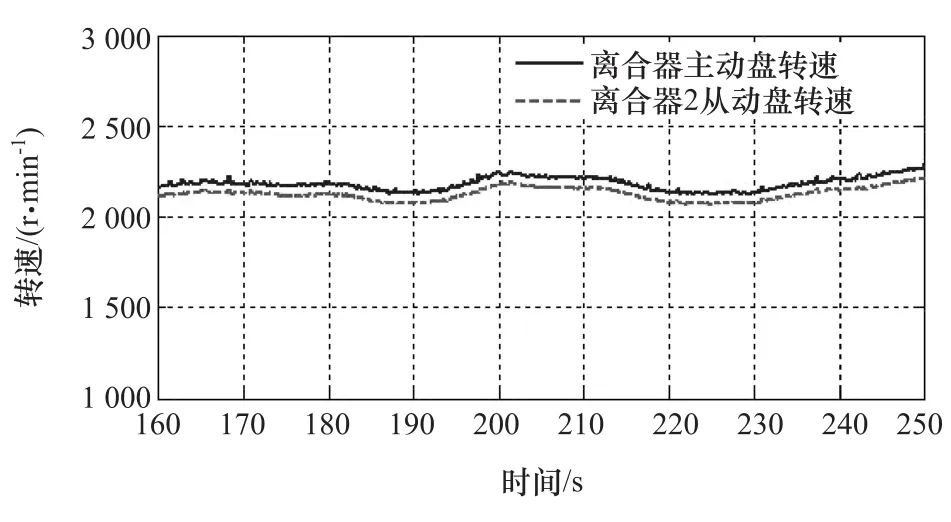

4.2 微滑摩控制试验

为考察微滑摩控制效果,将DCT的挡位固定在6挡,车速约为110km/h,离合器主、从动盘转速目标微滑摩量为60r/min。图8为微滑摩控制过程中离合器主、从动盘转速曲线,图9为期望微滑摩量与实际微滑摩量的偏差曲线。

图7 电磁阀电流斜坡响应试验曲线

图8 离合器微滑摩控制效果

从图9可以看出,基于电流、转速双闭环的DCT微滑摩控制方法,能够较好控制离合器主、从动盘的转速差,从而实现离合器的微滑摩控制。

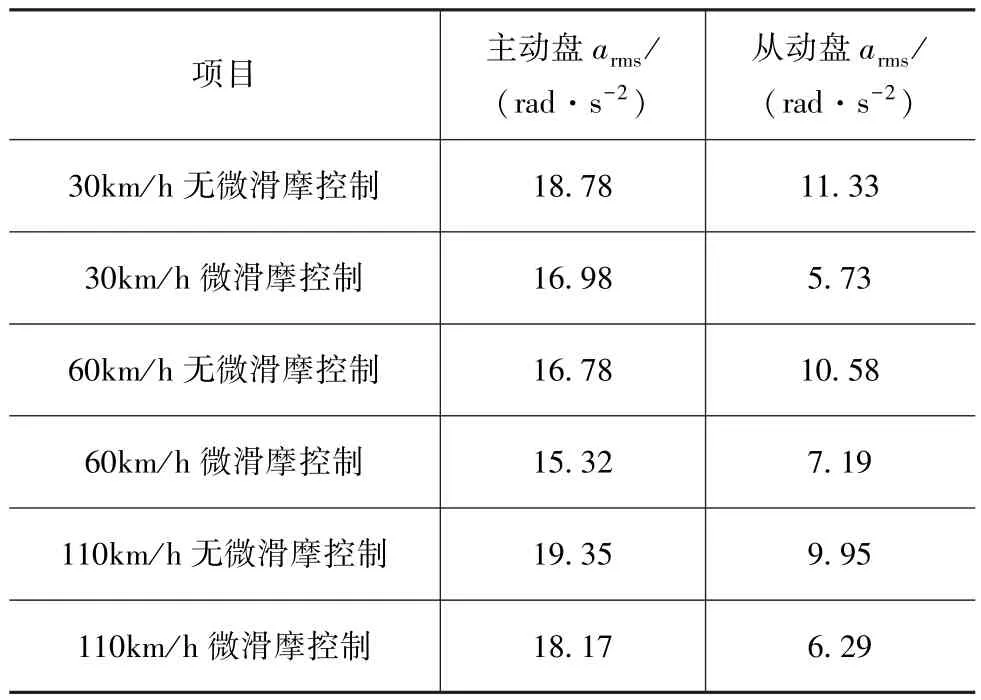

4.3 微滑摩控制驾驶平顺性试验

本试验主要考察微滑摩控制对发动机侧传来的振动影响。分别对采用微滑摩控制和不采用微滑摩控制的DCT车辆驾驶品质进行对比。采用离合器主、从动盘角加速度均方根值 arms作为评价指标[16],即

式中:Tt为测试时间;aw为离合器主动盘或从动盘角加速度。

分别对离合器微滑摩和完全接合两种情况测试离合器主从动盘的加速度均方根值。表2为两种情况下加速度均方根值对比。

图9 微滑摩量偏差曲线

表2 不同控制方法的驾驶平顺性对比

从表2可以看出,基于离合器微滑摩控制的加速度均方根值要小于完全接合控制。因此对于具有正斜率摩擦因数的湿式双离合器,采用微滑摩控制可有效提高驾驶平顺性。

同时在驾驶过程中,一些瞬时扭转冲击也会对驾驶平顺性产生影响。为此考虑汽车在固定挡位运行时,突然增加加速踏板行程(即Tip In方式)和突然松开踏板(即Tip Out方式),考察微滑摩控制对瞬时扭转冲击的改善作用。为避免在Tip In和Tip Out过程中触发换挡动作,影响针对微滑摩控制的评价,需要手动锁定车辆当前挡位,并采用从动盘角加速度四次方振动剂量值VDV[16]作为评价指标进行评价。表3为无微滑摩控制和有微滑摩控制两种情况下的VDV数值。

表3 瞬时扭转冲击试验结果对比

从表3可以看出,采用微滑摩控制的VDV指标明显比无微滑摩控制时小。说明微滑摩控制对于瞬时扭转冲击也有较好的改善作用。

4.4 微滑摩情况下离合器冷却试验

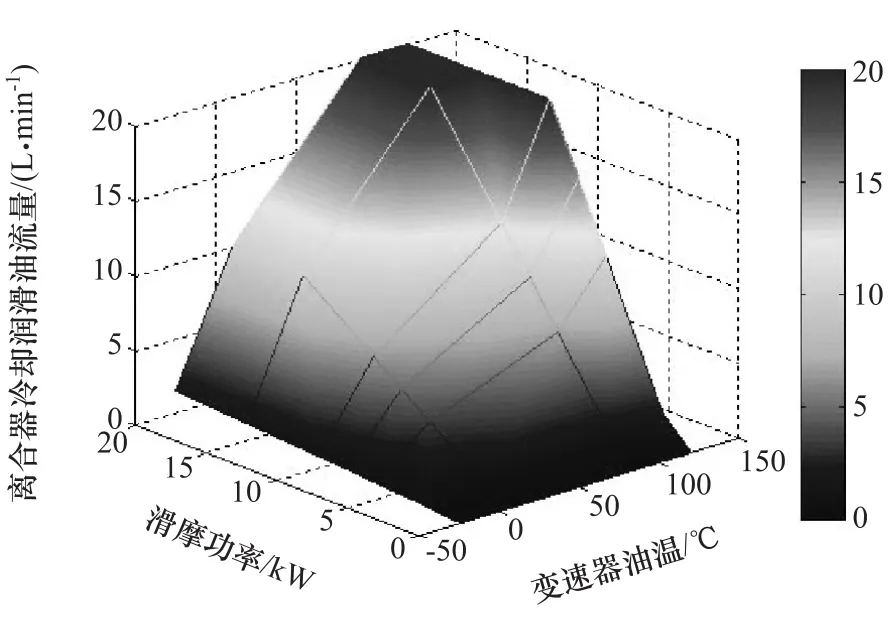

在微滑摩过程中,离合器主、从动盘会存在转速差,因而产生一定的滑摩功,需要对微滑摩过程中的离合器进行冷却润滑控制。在不同的滑摩功率和变速器油温的情况下,进行仿真和台架测试,最终获得使离合器保持良好性能所需的冷却油流量,如图10所示。

图10 离合器冷却润滑油流量MAP图

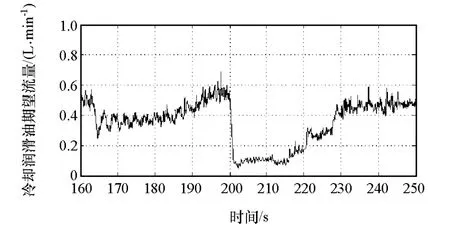

图11 离合器冷却润滑油期望流量曲线

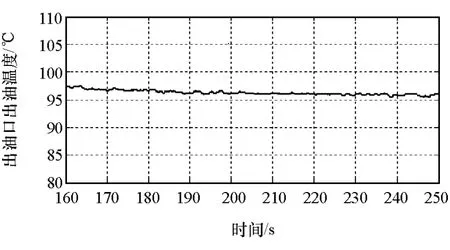

在环境温度为28℃情况下,以110km/h的车速行驶,目标微滑摩量为60r/min。变速器油温约为95℃,观察离合器冷却情况。其中离合器冷却润滑油的期望流量曲线如图11所示,离合器出油口的出油温度曲线如图12所示。

图12 离合器出油口出油温度曲线

在离合器微滑摩过程中,由于滑摩功率小,此时的冷却流量不超过1L/min(最大冷却流量可达20L/min)。从图11和图12可以看出,在较小冷却流量的情况下,也能够保证较好的冷却效果。

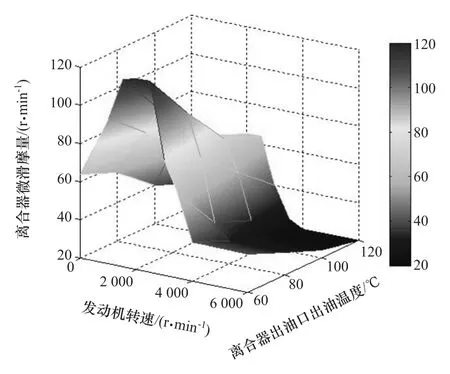

4.5 微滑摩量的确定

不同的车型其微滑摩量是不同的,需要对实际情况进行标定,并注意以下两点:

(1)微滑摩量应随着离合器出油口出油温度的上升而减小,以防止离合器在高温下微滑摩而烧蚀;

(2)在发动机高转速区,往往是驾驶员驾驶意图变化剧烈的区域(如加速超车),发动机转矩的变化较为激烈,应该减少双离合器的微滑摩量,使在转矩迅速变化的过程中,离合器从动盘转速能跟随主动盘转速,而在中低转速区,转矩变化相对平缓,可适当加大微滑摩量。

根据以上两个原则,结合大量实车试验的结果,确定了本试验车型在不同发动机转速和离合器出油口出油温度下使驾驶平顺性指标最优的离合器微滑摩量,并绘制曲线如图13所示。

图13 离合器最佳微滑摩量MAP图

5 结论

(1)对于采用具有正斜率摩擦因数材料的离合器施加微滑摩控制,系统的阻尼系数将增大,系统的稳定性也会提高,同时系统的受迫振动的幅值会减小。因此湿式双离合器的微滑摩控制有利于提高整车的驾驶品质。

(2)实车试验的结果表明,因微滑摩量较小,故整体的微滑摩功率不大,在微滑摩控制的过程中,施加一定的冷却润滑就可保证离合器的可靠工作而不会烧蚀离合器摩擦片,同时讨论了离合器微滑摩量目标值的确定原则,根据大量实车试验,在不同发动机转速和离合器出油口出油温度下,确定了使驾驶平顺性最好的离合器微滑摩量的目标值。

(3)今后的继续深入研究中,可引入离合器油压信号进行反馈,构成电流 压力 微滑摩三闭环的微滑摩控制系统,从而能更加精确地控制微滑摩量。但这样的控制结构需要更加强大的处理器,须在毫秒级时间内完成一次压力的闭环控制,否则会影响微滑摩环控制的快速性。