基于排烟温度动态调节的白色烟羽治理节能优化

2018-11-14姚国华

姚国华,金 闪

(上海外高桥第二发电有限责任公司,上海 200137)

某发电厂两台900 MW超临界直流燃煤锅炉采用烟气湿法脱硫技术进行SO2治理。该技术具有脱硫效果明显、系统结构简单并且成本合适等优点,但缺点是高温烟气经过脱硫吸收塔后被增湿冷却,容易在烟囱出口处形成白色烟羽,而烟羽中所含有的少量硫酸钙沉降到地面会引起石膏雨现象而造成污染[1]。上海外高桥第二发电有限责任公司于2015年底对锅炉进行超净排放改造,降低烟尘排放并消除白色烟羽现象。

1 白色烟羽生成机理

湿法脱硫工艺过程中,脱硫吸收塔内喷嘴向快速流动的高温烟气喷洒脱硫浆液,浆液与烟气充分接触后在其反应过程中烟气被增湿冷却,浆液的大量蒸发提高了烟气含湿量。另外,烟气饱和湿度随着烟温的迅速下降而降低,即使经过几级除雾器有效过滤尾部烟道内湿烟气仍然接近饱和,其含湿量超过大气环境饱和湿度,一旦湿烟气从烟囱出口排入大气就会发生凝结雾化现象。

图1 烟气状态变化温湿图展示

2 白色烟羽治理和存在问题

通过提高湿烟气中水蒸汽饱和湿度即可避免产生白色烟羽,为保障脱硫效率和锅炉热效率,目前主要采用换热加热法消除白色烟羽[3]。其原理是通过加热提高排烟初参数,将尾部烟温从点A加热到大于点E后再排出,图1中扩散段ED位于湿烟气饱和含湿量曲线之下,烟气中水蒸汽在大气中扩散时不会因达到饱和而凝结。换热加热法采用换热器交换烟气热量,降低湿法脱硫工艺的热量损失。目前,水汽换热器应用最广,设备简单、长期投资小、热效率高且易用维护。

该公司采用技术成熟的MGGH方法对锅炉进行改造,烟气流程图见图2。在静电除尘器之前增加烟气冷却器,脱硫吸收塔出口增加烟气加热器,其以水为媒介,从而实现超净排放项目整体设计中低低温电除尘、高效脱硫以及白色烟羽治理,同时降低湿法脱硫工艺造成的热损失。

图2 烟气流程图

按照国家白色烟羽治理措施中规定采用烟气加热法的公司正常排烟温度应维持在75℃以上,冬季低温天气和重污染预警启动时烟温维持在78℃以上。由于环境参数和机组运行工况是连续变化的,满足一定条件时即使排烟温度小于环保定值75℃也不会产生白色烟羽,如果要满足75℃定值运行经常需要消耗大量的辅汽来弥补加热器热量,造成机组热效率降低,运行成本上涨。

3 最小排烟温度计算

为最大限度降低排烟损失并节约机组辅汽,需要计算出机组实际运行中大气环境所对应的最小排烟温度同时保证没有白色烟羽产生,即图1中扩散段ED与饱和水蒸汽分压力下湿烟气饱和含湿量曲线的切点。该温度受到环境的温度、相对湿度、压力和排烟湿度等动态变量的影响。

为方便编程且保证计算准确性,选取Buck公式计算湿烟气中饱和水蒸气分压力[4-5]:

(1)

含湿量公式为

(2)

式中φ——相对湿度,%。

排烟高度下大气压力为

p=101.325-ρgh,kPa

(3)

式中h——取烟囱几何高度,m。

烟囱温降[5]为

Δθ=Δθth+Δθh,℃

(4)

式中 Δθth——烟囱热力学温降;Δθh——散热温降,℃。

烟囱50 m处和脱硫吸收塔出口均安装有测点,可测得烟气湿度φ′和脱硫吸收塔出口温度tout。依据尾部烟道含湿量不变为前提,可以计算两种理论最小排烟温度。因此,将环境温度、相对湿度和烟囱出口压力等各种已知参数代入式(1)~式(4),用Matlab软件计算出不同环境参数和运行工况条件下的所有理论最小排烟温度。

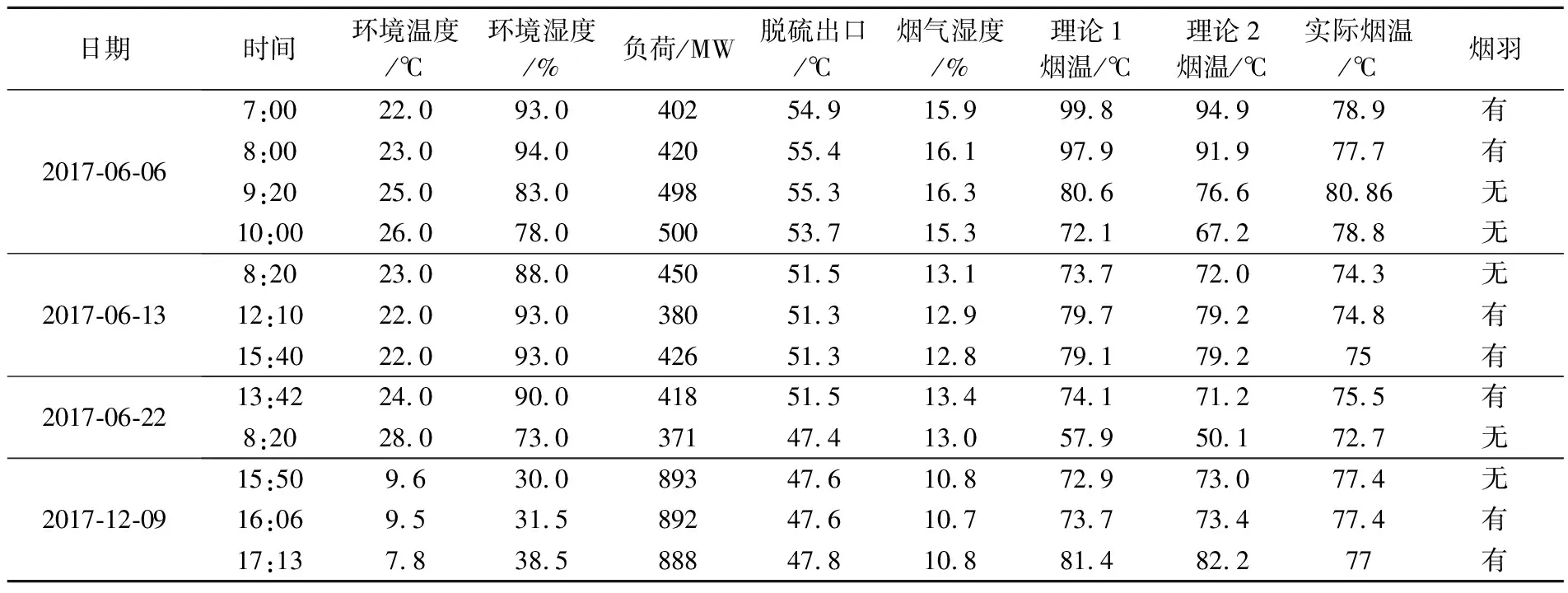

在2017年下半年对两台机组实际运行中白色烟羽消失状况进行记录,并与计算得出理论最小排烟温度数据进行对比,摘取有代表性的几组统计数据见表1和表2。另外,计算过程中烟囱出口环境湿度减少量忽略不计。

由于烟气湿度φ'测点仅为一个,正常运行中变化较大且两台机组φ'值有明显差异,因此得出两个理论最小排烟温度值明显不同。但当除雾器差压高时,烟气湿度明显偏大,湿烟气中含有液滴,因此φ'值波动能够准确反应尾部烟气湿度变化。脱硫吸收塔出口烟道温度tout测点有6个,数据准确,当两台锅炉燃烧工况一致时脱硫吸收塔出口温度基本相同,以此计算得到的最小排烟温度值接近。表1和表2计算结果说明,除雾器不能完全除去湿烟气中凝结的液滴,需要两种计算方式相结合,其准确率大于90%。因此,利用烟气湿度φ'和脱硫吸收塔出口tout分别计算的结果可以设定排烟温度,为实际运行中白色烟羽治理节能优化提供理论依据。

表1 5号炉烟羽观察试验

表2 6号炉烟羽观察试验

4 结语

上海外高桥第二发电有限责任公司目前已经按照理论最低排烟温度计算结果设定了排烟温度,并委托超净排放控制系统制作公司将该算法应用到控制系统中,从而实现锅炉在线排烟温度设定自动化。应用该技术可在低负荷期间有效降低排烟温度5℃,节约煤耗0.6 g/kWh,在保障环保指标的同时提高了热效率,节约了发电成本。