MgO对熟料中阿利特形成及水化影响的研究进展

2018-11-14□□,

□□ ,

(大连理工大学 建筑材料研究所,辽宁 大连 116024)

引言

我国经济的快速发展直接促进了水泥产量的提高,而生产水泥需要消耗大量的石灰石。由于石灰石资源越来越匮乏,低品位高镁石灰石逐渐进入了人们的视野,成为新的钙质原料。因此,如何利用低品位高镁石灰石生产合格水泥、减少高镁原料对水泥生产的影响已经成为水泥工业的研究热点。

GB 175—2007《通用硅酸盐水泥》规定,硅酸盐水泥和普通硅酸盐水泥中MgO含量≯5%,如果水泥蒸压试验合格,则水泥中MgO的含量允许放宽至6%;P·S·A型矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥中MgO含量≯6%,否则需进行水泥蒸压试验并合格[1]。限定MgO的含量是因为过高的MgO会引起水泥安定性不良以及强度下降。硅酸盐相是影响水泥强度的主要因素,其中C3S会影响水泥的早期和后期强度,而C2S主要决定着水泥的后期强度。

因此,研究MgO对水泥熟料中阿利特形成及水化的影响,一方面可以解决MgO造成水泥熟料强度不高的问题;另一方面,也可以探究如何通过调节MgO得到有利于提高水泥熟料强度的阿利特晶型、结构参数等。这对于扩大低品位高镁石灰石的选择范围具有非常重要的意义。

1 MgO对水泥熟料阿利特形成的影响

熟料中MgO有3种存在形式:①固化于玻璃体中;②溶解于C3S、C2S等矿物中形成固溶体;③以游离态的方镁石(f-MgO)形式存在[2]。一般认为前两种形式的MgO含量约为熟料的2%。当熟料煅烧温度升高至烧成阶段,存在较多的MgO时,会有5.5%左右的MgO溶解于液相中,未溶解部分一方面以方镁石晶体存在,另一方面会固溶于水泥矿物中。随着反应的进行,溶于液相的MgO会部分进入C3S中形成固溶体。在熟料冷却过程中,溶于液相的MgO会部分析晶,来不及析晶的MgO则被固化在熟料的玻璃体中。

1.1 MgO对C3S、C2S含量以及C3S/C2S的影响

在水泥熟料煅烧过程中,CaO、Fe2O3、Al2O3等液相出现在物料的最低共熔温度下,通过液相的作用,物料不断烧结形成灰黑、致密的熟料,整个过程中会出现物料体积收缩的现象,在此阶段,C2S吸收CaO形成了C3S,并且晶粒不断发育长大,逐步完成熟料的烧结过程。

很多学者的研究结果表明,MgO对C3S、C2S含量以及C3S/C2S都会产生影响。徐玲玲等[3]的研究表明,当生料中含有少量MgO时,会间接地提高C3S的生成速率。Boikova A I[4]通过X射线衍射测试发现,在含有2%的Na2O的基础上,当含有4.5%的MgO时,熟料中有较高的C3S,这比在相同条件下只含有1%的MgO的熟料高20%。李好新等[5]研究了MgO掺量>2.5%时,MgO对C2S单矿物形成的影响。发现CaO和MgO同属于NaCl型晶体结构,这种性质使得C2S矿物在生成的过程中,会有一部分Mg2+替代C2S矿物中的Ca2+而固溶在这些矿物之中,加入适量的MgO,会降低试样中游离氧化钙含量,同时也会降低碳酸钙的分解峰温和贝利特形成的初始温度,增大n(CaO)/n(SiO2),同时增加C2S矿物形成的反应自由能值,即使MgO的加入量增加到9.16%,试样中f-MgO含量仍低于普通硅酸盐水泥品质指标(5%)。Maki I[6]发现有镁存在的情况下,C3S晶体表面和晶核中镁的含量相同,并且C3S中所含镁的量和熟料中MgO的量存在线性关系。李艳君等[7]的研究表明,含有0.5%的MgO可以促进C3S、C4A3S的形成,有效改善生料的易烧性。由此可见,适量的MgO可以提高C3S在熟料中的含量。

Fomicheva O I[8]的研究显示,当MgO量从0%到4%逐步递增时,C3S/C2S也会随着提高1.2~1.25倍。另一方面,他发现当熟料中含有1.5%的SO3时,随着MgO量从1.5%到4.5%逐步递增,C3S量会增加10%左右。但是,一旦SO3含量超过1.5%,又会导致C3S减少,C2S增加。由此可见,MgO适量可以提高C3S/C2S的比值,但是MgO过高则会导致比值下降,并且含有适量SO3的情况下,随着MgO的增加,C3S也会提高,但SO3过量又会使C3S/C2S下降。

1.2 MgO对C3S晶型的影响

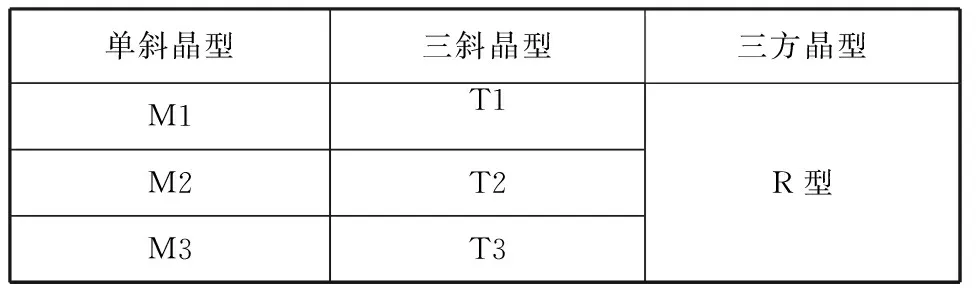

C3S晶型的分类见表1。

表1 C3S晶型

常温下纯C3S为三斜晶系,当存在少量的MgO、SO3等氧化物与熟料形成固溶体时,可以促使形成M型或R型的C3S[9]。当有杂质离子进入C3S的晶格中,并且相互之间形成固溶物时,会引起杂质缺陷,从而改变C3S晶格常数,发生晶型转变[10]。

很多学者研究发现,MgO有利于C3S形成M3型,SO3有利于C3S形成M1型[11]。路红将等[12]发现,当掺杂0.5%、1.0%、1.5%和2.0%的MgO时,C3S均为M3型;当MgO含量为0%时,C3S晶型也为M3型。刘松辉等[13]的研究表明,SO3可以稳定M1晶型的C3S,而MgO可以稳定M3晶型的C3S。任雪红[14]的研究发现高掺量Mg和Ba可分别稳定M3和T3型。黎学润等[15]也发现含有MgO时,C3S晶型为M3型,当含有SO3时,C3S可以以M1型稳定存在。Maki I等[16]研究了C3S中固溶MgO量不同时C3S的晶型转变。结果表明,随着MgO在C3S中的固溶量增大,在室温下可得到M3到M1晶型的C3S。汪智勇等[17]认为,MgO掺量<2%时,C3S在常温下为M1和T3型混合物,MgO掺量为2%时为M1型。De la Torreá G等[18]认为,MgO掺量<1.0%时C3S为T3型,1.0%~2.1%时C3S为M3型。Moranvilleregourd M等[19]的研究发现,阿利特在液相中的长大和成核会影响它的晶型,缓慢稳定的长大得到的C3S晶型为M2和M3型,而快速且不稳定长大得到的C3S晶型为M1型。当MgO含量较高时,熟料中C3S晶型以M3型居多,同时认为SO3可以使液相黏度降低,促进CaO在液相中的扩散速率,从而得到M1型的C3S。虽然不同研究者得到的结论不尽相同,但多数研究者认为MgO掺量逐渐提高可以稳定M3型C3S[20-22]。

2 MgO对水泥熟料阿利特水化强度的影响

很多学者的研究发现加入MgO时,会降低熟料的强度。Brüggemann H等[23]发现,MgO含量为0.5%时的熟料强度为60 MPa,但是MgO含量增加到3.5%时,强度会下降到40 MPa。白波等[24]认为,通过提高KH和SM,可以相应地降低MgO对熟料强度的影响,进而提高C3S和C2S的含量,达到提高熟料强度的目的。张浩等[25]统计的生产线数据表明,MgO过高对熟料的质量和产量影响很大,MgO每上升1%,熟料28 d抗压强度降低约1.5 MPa。李艳君等[7]的研究表明,当熟料中含有0.5%~5%的MgO时,水泥强度会显著提高,但达到8%时,则会降低水泥强度。

由此可见,MgO含量的增加会导致熟料强度下降,但由前面所述可知,MgO的适当增加会提高熟料中C3S含量,而C3S含量的提高会增加熟料强度,这之间存在明显的矛盾。可能的原因是MgO的存在形成了M3型C3S,而它的强度相对较低。刘松辉等[13]认为造成高镁水泥熟料强度低是由于MgO含量过高,C3S主要是M3晶型。管宗甫等[26]的研究表明,适量CaF2存在的情况下,掺杂一定量的SO3会提高熟料强度。且在一定范围内熟料中CaF2的含量越高,水泥熟料的后期强度也越高。在熟料中同时含有SO3和MgO时,室温下能稳定M2-M3型的阿利特。李晓冬等[21]发现高MgO含量的熟料中,C3S以M3型为主,且多为细小的晶体,而SO3的掺入能够稳定M1型的C3S。嵇鹰等[27]的研究表明,掺入1%的SO3时,高镁熟料强度最高,适当的SO3掺量可以有效减少高镁熟料中方镁石的含量,增加MgO的固溶,促进C3S晶粒尺寸的增大,稳定熟料中M1型C3S。Staněk T等[28]调整了生料中MgO/SO3比例,制得了M1、M3和M1+M3混合型的C3S,强度试验表明C3S晶型为M1型时强度比M3型高10%。尹超男等[29]对阿利特-硫铝酸锶钙水泥的研究表明,在MgO含量为1%~5%时,可以提高早期强度。在该水泥体系中,MgO可以促进C3S的形成,有利于水泥力学性能的提高。常远等[30]发现,为控制磷酸钾镁水泥早期的水化速率并获得较高的后期强度,MgO的比表面积应该控制在238~322 m2/kg之间。综合以上学者的研究可以发现,适量的SO3和CaF2掺量以及控制好MgO的比表面积,可以提高高镁熟料的强度,但是具体到MgO的增量导致熟料强度下降与C3S含量提高存在矛盾的原因,还需要进一步探究。

3 生料组成和煅烧制度对高镁水泥熟料的影响

在硅酸盐水泥熟料中,MgO的固溶量可达2%,多余的MgO结晶之后会以游离状方镁石存在,它在常温下的水化非常缓慢,并且水化后生成的Mg(OH)2体积膨胀148%,这种延迟膨胀性是导致水泥混凝土安定性不良的一个重要因素。方镁石晶体越大,对水泥的安定性影响则越严重,通常认为方镁石晶体的尺寸为5~8 μm时不影响安定性。很多研究者通过研究水泥熟料的率值、煅烧制度以及各种杂质掺杂,来达到减小方镁石晶体尺寸、使其分布均匀、减少方镁石含量以及增加MgO固溶量的目的。

3.1 熟料中方镁石膨胀的影响因素

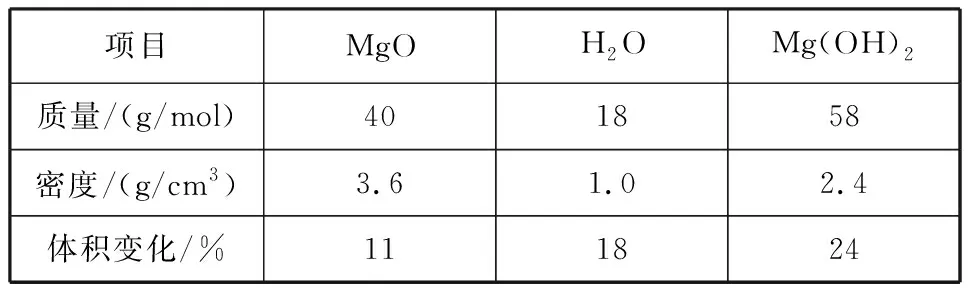

LIU Z等[31]以及AltunA[32]研究了方镁石水化生成Mg(OH)2的体积变化计算式(见表2)。

表2 Mg(OH)2的体积变化

由表2可知,MgO颗粒体积变化率为24/11≈2.2倍。

晶体生长压理论和吸水肿胀理论是目前主要的MgO的水化膨胀机理。

Chatterji S[33]认为,MgO水化产生的结晶生长压ΔP是影响水泥浆体膨胀的动力来源,其关系式为:

(1)

MgO水化反应生成的Mg(OH)2的位置、溶解度、生长习性以及Mg2+的扩散特性是ΔP的主要影响因素。并且,Mehta P K[34]以及CHEN S S等[35]的研究表明,具有高比表面积和表面荷电的凝胶状AFt会通过吸附大量的水分子产生肿胀力,从而使得水泥浆体发生膨胀。

此外,大多数学者也认同邓敏等[36]提出的MgO膨胀剂的膨胀机理,认为掺MgO水泥浆体的膨胀起因于Mg(OH)2晶体的生长和生成,Mg(OH)2晶体在局部区域内生成使浆体产生膨胀,而膨胀取决于生成的Mg(OH)2晶体存在的位置和尺寸,MgO颗粒表面附近聚集细小的Mg(OH)2晶体能产生较大的膨胀,而MgO颗粒周围较大区域内分散有粗大的Mg(OH)2晶体时引起的膨胀则较小。认为膨胀的直接驱动力来源于Mg(OH)2晶体的肿胀力和结晶压力,前期水化是靠肿胀力,后期主要靠Mg(OH)2晶体的结晶生长压力。

3.2 率值对高镁水泥的影响

张卫东[37]的研究发现,高镁熟料中MgO会替代部分CaO参与同SiO2的反应,硅酸盐矿物将减少,f-CaO会增多。所以提出在配料上应当采取高硅低铁配料方案。望伊涛[38]发现,当提高SM时会增加MgO的固溶量,尤其在1 450 ℃温度下,含3%的MgO熟料中的f-MgO从1.7%降低至1.2%,在含5%的MgO熟料中则从2.2%降至1.9%。楼宗汉等[39]合成了IM为1.0和0.64,KH和SM相同,MgO掺量为5%的熟料。结果表明,随着IM的增大,熟料中方镁石含量变化不大,但高IM的熟料中方镁石呈不均匀分布。陈湘湘[40]的研究发现,当熟料中MgO为5%时,随着SM值的增大(SM=2.2~3.2),MgO的固溶量从2.94%降到了1.94%,熟料的28 d抗压强度从60.2 MPa增大至64.0 MPa,而90 d抗压强度则从64.1 MPa逐步增大至71.8 MPa。低SM、IM有利于固溶,KH则影响很小,并提出KH=0.92,SM=2.8及IM=1.6为生产高镁熟料比较合适的方案。实际生产中,针对高镁体系,综合考虑固溶和强度两方面,可以采用稍高的KH,稍低的SM和IM,以便得到高C3S熟料。邬燕蓉等[41]研究了含氟硫高铁硅酸盐水泥中随着IM降低,MgO固溶于中间相和玻璃体中的量增加幅度比在硅酸盐中的大,方镁石晶体尺寸也有减小的趋势,水泥压蒸膨胀大幅度下降。认为采用掺氟硫高铁配料方案生产压蒸安定性合格的高镁水泥是可行的,建议IM=0.7~0.9。综上所述,对高镁水泥的最佳率值还存在很多争议,需要进一步的探索和研究。

3.3 煅烧制度对高镁水泥的影响

从众多学者的研究成果可以看出,高镁水泥的质量影响因素包括水泥熟料的煅烧温度和冷却速率。煅烧温度直接提供了熟料反应的化学动力,提高煅烧温度可以增加液相含量,降低黏度,有助于C3S形成。有研究表明[42-45],烧成温度的提高可增大C3S晶体尺寸。Costa U等[46]和Harrison A J W[47]的研究表明,随着煅烧温度的提高,会降低C3S早期水硬活性,同时C3S和C2S晶体会变得粗大。李浩璇等[45]的研究发现,煅烧温度从1 350 ℃提高到1 425 ℃时,掺复合矿化剂熟料的岩相构造从砾岩状向均一状转化,正常温度煅烧可以有效避免低温煅烧时熟料岩相构造不均匀的缺点,并且1 425 ℃时的C3S含量比1 350 ℃时的多10%。Harrison A J W[47]认为,低温煅烧(<750 ℃)可以提高MgO的活性,当水化速率高时,活性MgO在数量足够的情况下,可以迅速与水反应生成Mg(OH)2或水镁石,从而为水泥提供强度,这是解决水泥安定性问题的有效途径之一。

针对冷却速率,Labahn O等[48]发现,用超过40 K/min的速度急冷MgO含量超过2.5%的熟料时,熟料中的f-MgO会变成细晶镁石;而以10~20 K/min的速度冷却时,会呈现出完整的方镁石结晶。研究发现,冷却速度会直接影响矿物的结晶状态,对C3S的稳定性、C2S的多晶转变以及液相组分的析晶程度都有紧密关系。煅烧良好和急冷可以促使熟料中矿物晶体发育完整且颗粒细小,得到的水泥强度较高。Ghosh S N[44]的研究发现,熟料缓慢冷却至1 250 ℃后,再快速冷却,得到的熟料最好。综上所述,快速冷却的熟料在矿物组成以及结晶形态上均较好,且性能佳,但当熟料冷却缓慢时则会使C3S的稳定性降低,矿物组成和结构发生改变,从而使性能遭到破坏。

3.4 掺杂对高镁水泥的影响

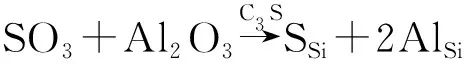

氟硫离子掺杂可以促进熟料中MgO的固溶,降低熟料中方镁石的量。Masaki K等[49]对不同含量的MgO和SO3的两种熟料进行了二次煅烧,煅烧温度为1 550 ℃,时间为20 h。结果表明,C3S的含量增加了7.7%,f-CaO与C2S结合全部转化为C3S,晶粒尺寸增大,呈现出薄片状,存在较多缺陷,且晶型为M3型;而C2S由圆形逐渐发育为树枝状晶体,含量减少;液相中Si/Ca和碱性均降低。原因分析是高温下熟料中的MgO和SO3降低了液相的黏度,Ca和Si的相互扩散速率加快,促进了C3S的生成。YE Q等[50]的研究发现,当氟、硫离子在C3S晶体中固溶结合概率下降时会加快C3S水化,熟料强度较好。LI X R等[51]的研究发现,MgO能够促进熟料中C3S形成的原因是MgO会加速熟料反应,使C3S的形成温度降低,C3S含量会有所提高。当掺入SO3时C3S的形成受阻,且SO3/MgO和C3S、C2S含量呈现出线性相关。陈伟民等[52]研究发现,当F/SO3为0.100~0.691时,3C3S·CaF2和3C2S·3CaSO4·CaF2二者之间可以共存。3C3S·CaF2表现为促进作用,而3C2S·3CaSO4·CaF2表现为助熔作用,当二者共存时可以降低C3S的烧成温度。管宗甫等[26]认为,掺杂SO3会促进MgO在熟料中的固溶,是发生以下固溶置换:

(2)

S6+的固溶会促进Al3+的固溶,S6+和Al3+的固溶会改变C3S的晶体结构。在配位数为4时,Si4+的离子半径r(Si4+)=0.26 nm,Al3+的离子半径r(Al3+)=0.39 nm,当Al3+取代Si4+进入硅氧四面体后,Al3+比Si4+的离子半径大,会把硅氧四面体的空间撑大,而间接引起毗邻的钙氧八面体变形,空间变小。在配位数为6时,Mg2+的离子半径r(Mg2+)=0.72 nm,Ca2+的离子半径r(Ca2+)=1.0 nm,离子半径较小的Mg2+更易取代离子半径较大的Ca2+而进入钙氧八面体孔隙中。并且发现在SO3≤1.2%时,CaF2的增加更有利于熟料中MgO的固溶。

4 结论

4.1 适量的MgO可以提高C3S在熟料中的含量,也可以提高C3S/C2S的比值,但是MgO过高则会导致比值下降。并且含有适量SO3的情况下,随着MgO的增加,C3S也会提高,但SO3过量会使C3S/C2S下降。

4.2 多位研究者指出MgO有利于M3型A矿形成,SO3则能稳定M1型A矿,但是也有部分学者认为MgO掺量不同会使C3S成为M1和T3型。

4.3 加入MgO会降低熟料的强度,但有研究表明增加MgO含量可以提高水泥熟料中的C3S含量,而C3S的提高会增强水泥强度,这之间存在矛盾,原因可能是MgO促进形成了强度较低的M3型C3S。因此,应深入研究高镁熟料中C3S含量、晶型以及其他结构参数与熟料的宏观力学性能之间的对应关系。

4.4 对高镁水泥的最佳率值还存在很多争议。一些学者认为应该提高SM和IM,以降低熟料中的液相量,最终提高镁熟料中硅酸盐矿物总体含量;一些学者认为IM降低,f-MgO大幅度减少,固溶的MgO增多,方镁石晶体尺寸有减少的趋势;另一些学者则认为低SM及低IM有利于固溶,KH则影响不大。由于对率值问题的争议较大,需要进一步探索。

4.5 许多研究表明,烧成温度会影响C3S和C2S的晶粒尺寸,在适当提高烧成温度的情况下,C3S晶体尺寸会增大,有利于C3S形成。熟料快速冷却后,其外观形貌和矿物组成均较好,表现出的整体性能优良。当熟料慢速冷却时,C3S的稳定性会降低,矿物组成和结构发生改变,从而使性能遭到破坏。

4.6 氟硫离子掺杂可以促进熟料中MgO的固溶,降低熟料中方镁石的量。