页岩气开采用三缸压裂泵扭矩数值仿真

2018-11-14李宏化曲玉强胡圣登

李宏化,曲玉强,梁 云,胡圣登

(中石化石油工程机械有限公司 四机赛瓦石油钻采设备有限公司,湖北 荆州 424034)

0 引 言

页岩气是储藏于页岩层的天然气,目前随着水力压裂技术和水平钻井技术的发展,对页岩气进行开采得到广泛关注。根据美国能源署的预测,到2035年,美国将有46%的天然气供给来自页岩气。油田作业压裂泵作为页岩气开采所需的核心设备之一,广泛应用于页岩气开采和深井采油领域[1]。目前国内对压裂泵的设计主要处于仿制国外产品的阶段,大多数产品在结构上和功能上创新不足。造成这种局面的一个主要原因是压裂泵内部运动机构复杂,国内相关研发机构采用的压裂泵设计计算方法不够明确。针对这一状况,对三缸压裂泵设计的一个重要参数“输入扭矩”的求解方法进行探讨,引入ADAMS软件进行运动学仿真求解,并用解析法对所得结果进行验证,为该型号泵的研发提供参考。

1 三缸压裂泵结构介绍

三缸压裂泵通常由动力端和液力端2部分组成(见图1),动力端通过发动机取力,经分动箱等装置,由曲轴转动带动连杆,连杆带动十字头往复运动,十字头与柱塞连接,柱塞推动液力端型腔内的液体,液体受推力压缩之后形成高压液体输送到井口内。由于该泵由1根曲轴带动3个连杆工作,故简称三缸压裂泵。本文对2250BHP压裂泵进行分析,该泵柱塞直径为101.6mm,最高压力为130.9MPa。

图1 三缸压裂泵结构示意

2 基于ADAMS软件的三缸压裂泵虚拟样机

对该虚拟样机进行仿真的具体步骤为:在SolidWorks软件中建立三缸泵虚拟样机简化模型;将该模型导入到ADAMS软件中,添加对应的材料属性、连接约束、驱动和载荷;进行仿真和结果分析。

2.1 SolidWorks中三缸压裂泵模型的建立

1) 在建模时,要对分析影响不大的零部件进行简化,将刚性连接在一起的多个零部件简化成1个模型,比如将连杆和曲轴轴承座建模成一个整体;

2) 忽略曲轴输入端的减速机构,仅建立位于泵中的曲轴结构;

3) 为便于在 ADAMS软件中添加约束副,在建立模型时将十字头和柱塞等刚性连接在一起的部件建模成一个整体。

2.2 ADAMS软件中虚拟样机的建立步骤和结果分析[2]

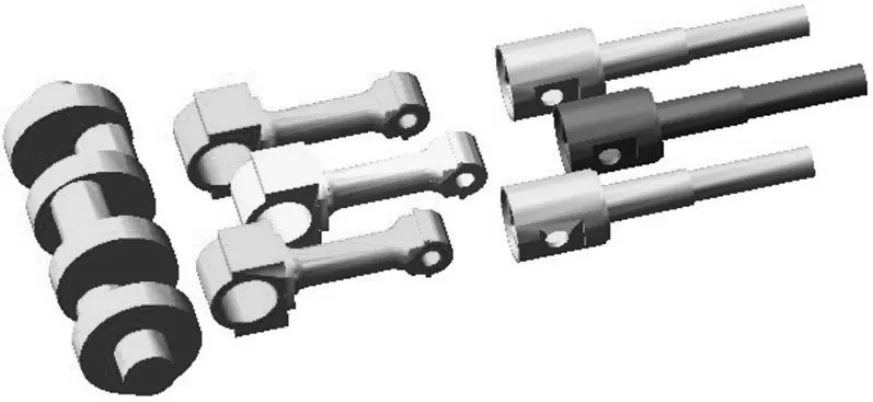

1) 将建立的曲轴、连杆和十字头简化模型(见图2)导入到ADAMS软件中。

2) 对各模型施加材料属性,以便在进行仿真计算时充分考虑惯性力和质量因素对计算结果的影响。

3) 在曲轴各曲拐的中心建立标记点,通过这些标记点建立曲轴与各连杆大头孔之间的转动副。同理,建立起连杆小头孔与十字头孔的转动副,在十字头与大地之间建立平动副。

4) 以实际工况为依托,该泵最高的工作压强为130.9MPa;根据压力等于柱塞截面积乘以压强,可计算出柱塞端部受到的压力为1060961N;由于该泵只有在柱塞将液体推出去时才受到最大工作压力,在柱塞回退时可近似认为柱塞不受力,因此可建立该力与柱塞速度方向之间的逻辑关系式。当速度方向为正时,将最大工作压力施加在柱塞端部;当速度方向为负时,该力为0N。相关力的激励参考程序为:

IF(VX(MARKER_5):0,0,1060961)

IF(VX(MARKER_3):0,0,1060961)

IF(VX(MARKER_9):0,0,1060961)

载荷最终在各柱塞端面形成力的激励见图3。

5) 曲轴转速为75r/min,在曲轴端部施加旋转驱动,转速设置为7.85rad/s。

6) 设置仿真时间为2s,仿真步数为2000步。

7) 通过仿真得到该工况下泵的扭矩曲线见图4。由图4可知,曲线呈双峰函数变化,最大值为1.0932×108N·mm,最小值为 8.6857×107N·mm。

图2 曲轴、连杆和十字头简化模型

图3 柱塞端面载荷施加

3 解析法计算扭矩

该三缸压裂泵结构有一个特点,即:泵在运动时,曲轴旋转中心、轴承座中心和十字头中心等3点始终在一条水平线上。因此,可将该机构简化为曲柄滑块结构进行计算,具体公式的推导见文献[3]和文献[4]。扭矩计算方法如下。

运动分析简图见图5,其中:OB为曲柄;AB为连杆;B为曲轴曲拐中心;A为连杆小头孔中心。泵工作时扭矩计算式为

图4 扭矩变化曲线

图5 运动分析简图

式(1)~式(8)中:R为曲拐的中心偏离主轴线距离,取0.1016m;L为连杆长度,取0.60731m;λ为R与L的比值;iβ为连杆与x轴的夹角;iα为曲柄与x轴线的夹角;iS为十字头位移;iS˙˙,ia为十字头运动加速度;ω为曲轴旋转角速度,取7.85rad/s;t为运动时间;1m为柱塞杆质量;2m为十字头质量;3m为连杆质量的27%;m为对惯性力有影响的质量[5],取131.8kg;P为液体最大压强,取130.9MPa;S为柱塞最大截面积,取 8103.2mm2;yP为液体对柱塞施加的压力。iP为连杆力;f为十字头与导套之间的摩擦因数,取0.1;g为重力加速度,取10N/kg。

三连杆的合扭矩为

式(9)中:M为曲轴受到的合扭矩;Mi为第i号连杆对曲轴作用产生的扭矩。

在上述计算式中,由于 3个曲柄滑块机构存在120°的 相 位 差 关 系 , 因 此α2=α1+120°,α3=α1+240°,将α1在[0°,360°]之间每隔1°进行等分,通过编程计算出合扭矩见图6。

由图6可知,计算出的合扭矩曲线与仿真计算出的曲线的形状相同,此时最大扭矩值为111194N·m,最小扭矩值为85460N·m。

图6 解析法计算合扭矩

4 结 语

1) 本文运用虚拟样机仿真技术求解出在特定工况下曲轴扭矩的变化曲线,利用该方法求出此时最大扭矩值为1.0932×108N·mm,最小扭矩值为8.6857×107N·mm;对于该工况,采用解析法求解出其最大扭矩值为 111194N·m,最小扭矩值为 85460N·m。通过比较2种方法,最大值误差为1.68%,最小值误差为1.63%,从而验证了虚拟样机在解决该问题上的准确性。

2) 本文提供一套用于柱塞泵虚拟样机仿真的完整技术,该技术不仅适用于三缸压裂泵的仿真,而且适用于五缸压裂泵等其他结构类似柱塞泵的设计和优化。

3) 从实际工况逆向推算需输入的扭矩,为动力原件的匹配提供准确的数据基础,也为后期解决扭振分析等问题提供原始依据。