地铁车辆制动空气干燥器状态指示及监控功能分析

2018-11-13赖文烨

■赖文烨

(福州地铁集团有限公司。福州 350000)

车辆风源系统是车辆空气管路系统的基础[1],也是全列车空气管路系统的基础。风源系统主要包括主空气压缩机,简称主压缩机组、总风缸,又称主风缸、空气压力控制器,又称空气压力调节器、空气干燥器。

空气压缩机输出的压缩空气中含有较高的水分、少量的油份和机械杂质等,必须经过空气干燥器将其中的水分、油份和机械杂质除去,才能达到车辆上用风设备对压缩空气的要求。液态的水、油微粒及机械杂质在滤清器中基本被除去,压缩空气的相对湿度降低是避免用风过程中出现冷凝水危害的主要方式,它依靠空气干燥器来完成。传统的定期检修已不能满足要求且误判率较高、不经济。迫切需要对空气干燥器状态进行准确判断但基本原则是不能漏判。文中提出了系统提出了的空气干燥器状态判断方法,实现准确判断。

1 空气干燥器性能要求

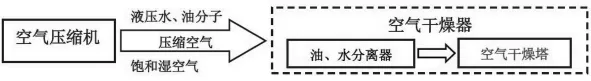

地铁车辆空气制动系统所配置的风源模块内基本都配置有空气干燥器,空气干燥器对来自空气压缩机输出的压缩空气进行干燥处理,也就是将压缩空气中的水分进行分离处理后达到满足空气制动系统设备正常工作所需要的状态。在压缩空气进入空气干燥器时首先进行油、水的初步分离,然后再经过干燥剂对水分及饱和湿空气进行干燥吸附处理,如图1所示。

图1 压缩空气处理过程示意图

当空气干燥器处于全新状态 (也就是干燥剂状态良好)时,经过空气干燥器处理后的压缩空气湿度及含水指标至少达到ISO8573-1:2010所定义试验条件下的3级要求 (也就是在压力为7bar,+20℃测试条件下压力露点温度低于-20℃),如表1所示。在实际使用过程中为确保空气制动系统能正常工作,通常需要在每年定期用压力露点仪对经过空气干燥器处理后的压缩空气进行压力露点测量,测量结果换算为相对湿度至少达到不超过35%的要求。如果测量出来的压力露点结合测试时的压缩空气温度所得到的相对湿度大于35%,则表明空气干燥器的干燥剂已经不能提供较好的处理效果,需要及时更换干燥剂。

当压缩空气相对湿度<35%时,对金属的腐蚀量可以忽略,因此,在空气干燥器大修前,只要压力露点测量值换算相对湿度不超过35%就可以满足空气制动系统正常使用要求,也就是经过空气干燥器后的压缩空气质量含水量方面并非在空气干燥器整个使用期间均能满足 3级要求。

表 1 ISO8573-1:2010 参数表[2]

压力露点是相对于常压露点来说的,压力露点是处于一定压力状态下测量得到,压缩空气在较大压力下测量得到的压力露点温度相对较高,对于同样的压缩空气,当压力降低后测量得到的压力露点温度也会相应降低。如图2左所示的测量设备为KB专用于测量压缩空气压力露点的设备。

图2 露点检测仪检测干燥塔性能

除了上述通过每年定期进行压缩露点检查来判断空气干燥剂是否能正常继续使用外,还可以通过空气干燥器状态指示器或者状态指示压力开关来判断空气干燥器是否出现其它异常情况。干燥剂自然失效是一个长期使用的过程,但如果由于双塔切换不正常导致某一干燥塔得不到再生而处于长期工作时,则会直接导致压缩空气质量下降直至压缩空气中出现大量液态水,当然干燥剂本身性能也会受到一定程度的影响,如果这种异常情况持续较长时间,则需要更换新的干燥剂。

2 空气干燥器状态指示

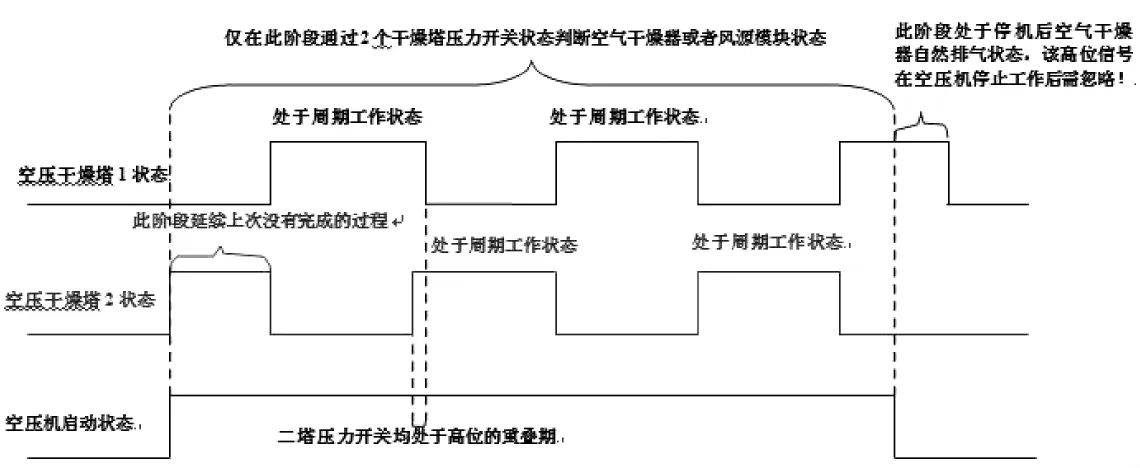

空气干燥器在工作时,两个干燥塔定时切换工作,双塔工作周期在早期普遍设置为4min,在最近几年基本上以2min为工作周期,确保干燥剂维持较好的吸附状态。下面以周期为2min为例进行说明,当一个干燥塔工作(处于干燥状态)满1min后,切换至另一个干燥塔工作,此时原先处于再生状态的干燥塔进入干燥状态,而原先处于干燥状态的干燥塔进入再生状态。

图3 干燥塔干燥与再生工作切换周期

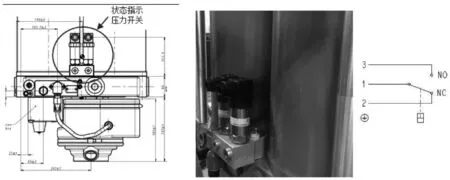

如图3所示,图中黑色部分代表再生阶段,空白部分代表干燥阶段。早期的空气干燥器是通过配置机械式状态指示器实现双塔工作状态指示,用于检查干燥塔是否正常切换状态。每个状态指示器分别联通各自的干燥塔,当某一干燥塔处于干燥状态时,其塔内空气压力处于高压状态,因此机械式状态指示器会在此压力作用下顶出红色指示器,当某一干燥塔处于再生状态时,其内的空气压力处于接近大气压力状态,则其机械式状态指示器会在弹簧力作用下复位(红色指示器),如图4所示。

图4 机械式状态指示器

通过将原先的机械式状态指示器更换为压力开关实现空气干燥器工作状态监控功能,压力开关的设定值为2.7bar+/-0.5bar。

在空气干燥器工作时,如果左边的干燥塔处于干燥阶段时,则其内部的空气压力将大于压力开关的设定值,此时该塔压力开关的一组常闭触点(NC,1-2)断开,同时另一组常开触点(NO,1-3)闭合;与此同时,右边的干燥塔处于再生阶段,则其内空气下降至2.7bar时,与该塔相联通的压力开关原先闭合的一组常开触点 (NO,1-3)断开,而另一组常闭触点闭合(NC,1-2)闭合。

车辆制动需要联接每个空气干燥器上的两个压力开关(可以仅用1-3组触点),用于判断空气干燥器是否正常转换。

3 通过空气干燥器压力开关状态组合进行风源模块相关故障判断逻辑

列车控制系统(TCMS)在得到某一空气干燥器的两个状态信号时,需要进行相应逻辑判断,如果判断有故障后,则需要将故障信息进行上传或者显示、记录,同时还需要对故障风源模块(包括空压机或者空气干燥器故障)进行停止工作并进行相应调整措施(如将故障空压机角色改变为辅空压机,从而在出现空气干燥器故障后尽量不使用该风源模块),故障判断条件可参考以下逻辑进行判断:

图5 状态指示压力开关

表2 故障判断逻辑列表

图6 工作周期示意图

对于空气干燥器状态判断基本原则是不能漏判但也不能误判。上述判断逻辑是在考虑了减少误判可能性基础上的一种建议,由于空气干燥器在工作过程中出现某一压力开关状态不正常时空气干燥器仍可以继续维持一段时间的干燥处理能力,因此,适当的延时可以实现不漏判也不误判的目的。上述 T3=3×(T/2+10),也就是当一个高电平信号持续经过 3个工作过程 (半周期+10秒 延时)后仍不能复位,则判定空气干燥器存在长时间不切换干燥塔。如果不切换故障确实存在,则上述判断条件完全可以排查出来,如果仅出现一次,后面状态又正常了,则上述判断条件并不会直接给出故障判断,也就是允许该风源模块正常工作,尽量不影响列车的正常使用。

当车辆判断其中一个空气干燥器或者风源模块出现故障后,将该故障风源模块定义为辅助空压机角色(不管先前是主空压机还是辅空压机),使列车上另一台空压机作为主空压机工作。

5 结语

通过上述空气干燥器故障判断条件可以基本判断空气干燥器的设备状态。但对于内部空气干燥剂质量状态,也就是输出压缩空气的质量仍不能通过上述这些条件进行判断,因此对于即使配置了空气干燥器压力开关状态监测及相应故障处理的项目仍建议进行日常综合性检查,比如通过库停检查短时排放总风缸排水塞门来进行相应判断。通过总风缸排风状态(比如是否有水、是否有白色泡沫等异物)对车辆风源系统空气质量有一个宏观的界定。