钻孔灌注桩技术在黄屋屯新桥建设中的应用

2018-11-13陈木兰

陈木兰

(广西壮族自治区钦州钦南公路管理局,广西 钦州 535000)

0 引言

桥梁工程具有技术含量高、投资大等突出特点,是当前土木工程中的重难点之一。桥桩是整个桥体的承重结构,其施工质量、承载力及稳定性直接决定了桥梁的整体性能。钻孔灌注桩技术是目前桥桩施工应用最广泛的技术之一,具有噪音振动小、钻孔直径可调、地质条件适应性强等特点,施工质量容易保证,相关技术十分成熟。

1 工程概况

黄屋屯大桥位于广西钦州市境内,上跨茅岭江。原黄屋屯大桥于1985年建成通车,桥梁全长181.3 m,桥面宽9 m,上部结构采用11×16 m预制少筋微弯板组合Ⅰ型梁,下部结构桥台采用墙式轻型桥台,明挖扩大基础。经专业技术团队检测,最终对旧桥技术状况评定为四类,已无利用价值,需大规模改建。设计改建大桥长186 m,桥面宽12 m,上部结构采用6×30 m先简支后连续预应力混凝土小箱梁,下部结构桥台采用柱式台,桥墩采用柱式墩、桩基础;设计Ⅵ通航等级,大桥第三、第四跨为通航跨,净宽26 m,净高6 m,通航水位范围-0.63~5.2 m。

2 桥桩施工方案的选择

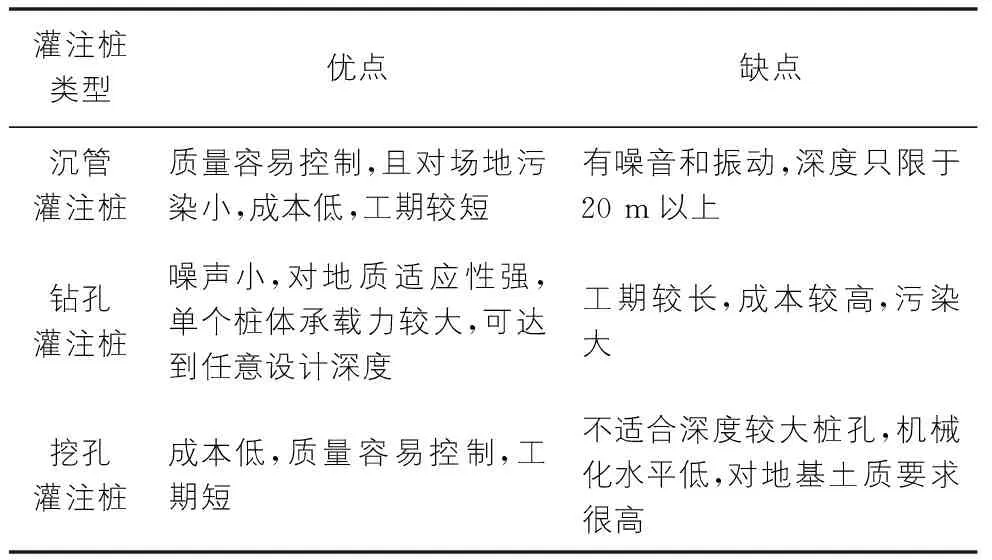

灌注桩是通过钻孔、挤土、人工开挖等方式在地基中形成桩孔,在其中放置钢筋笼并灌注混凝土,最终形成具有一定承载力的桩体承载结构。目前可分为沉管灌注桩、钻孔灌注桩、挖孔灌注桩三类,它们的优缺点对比如表1所示。结合本项目桥桩要求深度,只有钻孔灌注桩可满足深度要求,因此本工程选用钻孔灌注桩技术作为最终桥桩的施工方案。

表1 各类灌注桩优缺点对比表

3 钻孔灌注桩基础总体设计

3.1 整体施工方案设计

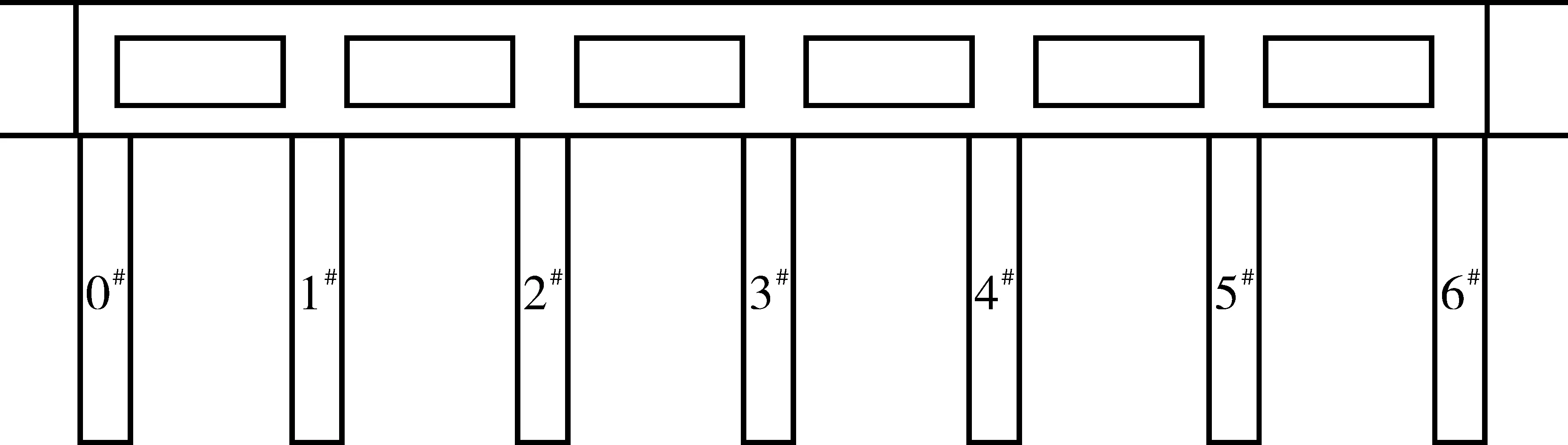

(1)根据现场勘测,本项目新建桥梁0#、6#台桩基可直接在桥头填筑平台进行钻孔施工(平台宽度以能摆放一台钻机,一个泥浆池为宜)。

(2)对于1#~5#墩,设计先在旧桥下游50 m处码头修筑便道至1#墩位,位于河岸上1#、2#、5#桩位的桩基可直接采用填土围堰平台进行钻孔施工。

(3)位于河道深水部分的3#、4#桩位桩基需要搭建钢平台才能进行施工,河中钢平台与岸边围堰平台用施工便桥连接,平台高度高于施工水位2 m以上(见图1)。

本工程水上钢平台采用钢管桩基础(φ550 mm),贝雷片上部结构,顶部铺设工字钢轨道作为桩机行走平台。钢管桩间用Ⅰ30工字钢作为承重梁联接,分部梁作为单排单层的贝雷架结构,钢管间加固采用14#槽钢焊成的桁片焊接。

图1 桥桩编号位置分布示意图

3.2 设备和附属设施设计

(1)钻机。本项目使用冲击钻机钻孔,对地形要求少,且不受施工季节等因素影响,机型小、操作简单、钻进效率高、成孔质量好,还可根据桩径大小选用锤头[1]。

(2)护筒。本项目设计采用1 cm厚钢板焊接成钢护筒,要求护筒直径比桩直径大20~30 cm。为增加刚度,在上、下端和中部外侧各焊一道加筋肋。围堰平台护筒长3~4 m,钢平台护筒要埋入河床2 m、高出施工水位2 m左右。

(3)泥浆池。围堰泥浆池设计尺寸为4 m×2 m×1.5 m,利用挖掘机直接开挖。钢平台泥浆池用1 cm厚钢板焊接成钢箱,尺寸与围堰泥浆池一样,下部用5根钢管桩基础(φ550 mm)呈梅花状支撑,紧贴钢护筒摆放,泥浆池箱顶比护筒顶低1 m左右,在护筒位置开一个40 cm×40 cm口以排放泥浆。

4 钻孔灌注桩施工要点分析

4.1 钻孔施工

通过“孔口拉十字线法”对钻机进行定位[2],钻孔过程中注意调整泥浆浓度,防止塌孔,并做好地质情况记录。

当钻孔达到设计要求后,先用1倍桩径、长度3 m左右的探孔器进行检查,如能顺利放到底部则符合要求;如在中间某位置卡住则需要重新填一些石料至该位置,然后重新钻孔,直至顺利放入探孔器为止。本项目采用“正循环换浆法”清孔[3],清孔标准要符合相关规范要求。

4.2 钢筋笼施工

4.2.1 钢筋笼规格

新建桥梁桩基长度为28~40 m,要求制作钢筋笼时,其中第一节长度为12+12=24 m,第二节长度为(12±a)m。为增加钢筋笼骨架刚度,要求每隔2 m左右布设一道加强钢筋,同时安装超声波检测管。定位筋要求每隔4 m左右焊接在钢筋骨架上,上下层错开布置,每道4个,沿圆周对称布置[4]。

4.2.2 钢筋笼起吊、下放

在下笼时,先吊起第一节钢筋笼,吊至离孔口约2 m左右收紧顶端钢丝绳,使钢筋笼竖直,解除底部吊点,徐徐放入钻孔护筒中,利用设在护筒顶壁处的中心十字线进行定位,确保满足桩中心线要求,对位后用槽钢临时卡托于孔口;然后再用同样方法吊起第二节钢筋笼,使第一、第二节钢筋笼主筋对齐。此时还需加紧焊接主筋接头,并补齐接头处的螺旋筋,经验收后下笼。

4.3 灌注水下混凝土施工

4.3.1 灌注混凝土制备

本项目采用泵送混凝土形式进行水下灌注,要求其3 h坍落度≥15 cm,这就对混凝土的和易性提出了较高要求。混凝土配比直接决定了灌注质量,因此对各个原材料和技术指标有着严格限制,本项目灌注混凝土的具体规格见表2[5]。

表2 灌注混凝土技术参数规格表

4.3.2 混凝土浇注施工

混凝土浇注是桩基础质量的决定性因素。本项目采用刚性导管进行灌注,导管规格为φ25 cm,快速接头处设两道“O”形密封圈止水。水下混凝土灌注时需要特别注意:

(1)导管在使用前进行水密、承压、接头抗拉和球塞通过等试验,对施工人员进行导管拆装演习,以确保水下混凝土灌注顺利进行。

(2)灌注前检查孔底沉淀厚度d,要求d<5 cm 才能灌注。

(3)首批混凝土灌注时要求导管底口距离孔底为30~40 cm,并于储料底安放球塞,按导管埋深≥1.0 mm 来计算首批混凝土储量。

(4)混凝土灌注要连续进行,孔中水位要保持稳定。在灌注过程中应随时测量混凝土表面高度,做好记录,掌握埋管深度及导管提升量。确保导管埋入混凝土深度L在2~6 m,以防导管卡管[6]。

(5)灌注混凝土到桩顶后要预加一定高度(0.5~1.0 m),待达到一定强度后于施工系梁前凿除。

4.3.3 混凝土浇注常见问题处理分析

在水下混凝土灌注过程中很容易出现导管进水和卡管事故,若处理不及时或不恰当会对桩基造成质量影响。下面针对这些问题进行应对措施分析。

(1)导管进水问题处理

发生导管进水的原因包括:首批混凝土储料不足、导管底与浇注面间距过大、导管接头不严、导管提升过猛使底口脱离原混凝土面。

若是因为前两种情况,则应将导管提出孔外,把散落在孔底的混凝土用空气吸泥机清除,重新下导管并灌注;若是第三种情况,可重新捅入导管续灌,但灌注前要将导管内的水和沉淀物用吸泥机排出。

(2)卡管问题处理

发生卡管问题的原因包括:混凝土质量问题(如坍落度过小、流动性差、搅拌不均匀等)、导管气堵、发生机械故障等。

若是前两种情况,可用长钢筋或吊锤冲击导管内的混凝土,或在导管上安装附着式振动器使其下落,如仍不落,则将导管提出孔外,将孔底混凝土用空气吸泥机清除,重新下导管灌注混凝土;若是第三种情况,应在机械事故发生时,上下拔动导管,使导管内混凝土全部落入下层混凝土内,组织人员抢修,待设备修好后,若未超过混凝土初凝时间,可继续灌注。

5 结语

钻孔灌注桩是目前水下混凝土灌注的主要手段,其配套技术成熟,可有效保证桩基础的施工质量。钻孔灌注桩技术包含钻孔施工、钢筋笼施工、混凝土浇筑施工三大部分,每个部分都彼此联系和影响,因此每一阶段必须要严格按照标准施工。黄屋屯新建大桥工程应用该技术后,其桩体承载力全部满足标准要求,合格率达到100%,取得了很好的经济社会效益。