大粒径级配碎石基层施工质量控制分析

2018-11-13蒙翠琼

蒙翠琼

(广西壮族自治区横县公路管理局,广西 南宁 530300)

0 引言

我国重载交通道路普遍应用半刚性基层沥青路面,是因其承载力、整体稳定性及抗疲劳性能都比较好。但近年来半刚性沥青路面的问题逐渐凸显,裂缝病害、排水不良产生的冲刷、唧浆、层间脱空等病害突出[1]。而大粒径级配碎石作为半刚性基层和沥青路面之间的上基层,在功能上可有效地防止和减缓沥青路面的反射裂缝,提高整个路面结构的抗疲劳性能和抗永久变形能力,同时起到排水基层的作用[2]。

本文依托那阳至百合公路某标段灾后重建工程,在总结级配碎石已有研究结论和室内级配碎石材料组成设计研究成果的基础上,结合当地气候和工地实际情况,对大粒径级配碎石基层的施工及质量控制进行研究。

1 工程概况

那阳至百合段公路处于山地丘陵性盆地地貌区,属亚热带季风气候区,其年平均气温为16.5 ℃~23.1 ℃,最高气温33.7 ℃~42.5 ℃,该地区气候温暖,雨水丰沛,干湿分明,冬少夏多,季节变化明显。年均降水量为1 500~2 000 mm。因此要求重建路面具有良好的排水和抗水损性能。

旧有公路设计为二级公路,设计速度80 km/h,路基宽12 m,路面宽9 m。旧路面结构形式为沥青混凝土路面。路面已出现较多网状裂缝、纵横向裂缝、面层沥青骨料脱落等破坏,局部路段出现唧泥现象。重建工程保持公路设计等级不变,路基路面宽度不变,针对原公路病害,结合气候和实际情况进行施工,工期从2016-03-31至2016-12-28共9个月,重建公路总长13.62 km,设计将原路面作为底基层,在其上加铺厚度15~18 cm大粒径级配碎石基层+1.5 cm热沥青同步碎石封层(两油两料)+9 cm沥青混凝土面层。

2 旧路状况评估

2.1 PCI路面破损调查

根据《公路技术状况评定标准》(JTG H20-2007)中,沥青混凝土路面损坏状况指数PCI评估方法,对旧路面进行检测和评价,PCI指数<60,路面破损状况较差,各桩号的检测表如表1所示。

表1 路面破损状况检测汇总表

由表1可见,除局部桩位外,旧路面破损PCI指数都较低,路面破损状况严重。

2.2 路面弯沉检测

采用落锤式弯沉仪(FWD)对旧沥青混凝土路面的弯沉进行评价。FWD通过计算机控制下的液压系统提升并下落一重锤,对路面施加脉冲荷载。通过埋设5~9个传感器测定路面变形情况(见图1)。

图1 路面弯沉大小分布图

由图1可见,路面各桩位中,K3、K10处的弯沉值较大,其变异性也较大,其余弯沉测试值均<40(0.01 mm),表明半刚性基层旧沥青路面的路基、路面整体结构处于稳定状态,具有足够的强度、刚度、结构承载能力,不需要进行结构补强。明确在重建工程中主要工作是恢复路面现有的排水系统、防治反射裂缝、恢复沥青路面的功能。

2.3 水泥稳定碎石基层无侧限抗压强度检测

通过基层钻芯取样测定基层的无侧限抗压强度,以评估旧路面水泥稳定碎石基层的性能,得到表2试验结果。

表2 水泥稳定碎石基层芯样无侧限抗压强度试验结果表

测得的芯样强度基本在6.0 MPa以上,平均值达15.6 MPa,满足设计要求。这是因为水泥稳定碎石基层在使用年限内,强度一直增加,在旧路面破坏时,其强度生成完全,将原有路面作为底基层时,其强度能够满足规范要求。

3 新建路面的原材料与配合比设计

3.1 材料要求

根据《公路沥青路面施工技术规范》(JTG F40-2004)要求,对于沥青混合料结构层,工程使用的粗集料为石灰岩碎石,细集料为机制砂,矿粉采用憎水石灰岩磨细矿料,要求集料坚硬耐磨,干燥洁净无杂质,颗粒组成合理。结合工程所在地温热多雨气候特点,工程选用70#A级沥青,沥青用量为2.4~2.8 kg/m2。

对于大粒径级配碎石基层,根据潮湿多雨的特点,选用塑性指数<6的大粒径级配碎石材料,主要包含粒径为37.5~19 mm、19~9.5 mm、9.5~4.75 mm,合理组配以达到较高强度和稳定性。严格控制其细土含量,并控制其公称最大粒径在37.5 mm。碎石中针片状颗粒的总含量应≤20%,压碎值≤30%。

3.2 配合比设计

3.2.1 沥青混凝土级配设计

AC-13、AC-16沥青混凝土面层采用马歇尔试验配合比设计方法,根据标准要求的动稳定度、水稳性和渗水系数,结合工程经验,给出其级配范围如表3所示。

表3 AC-13C/AC-16C级配范围表

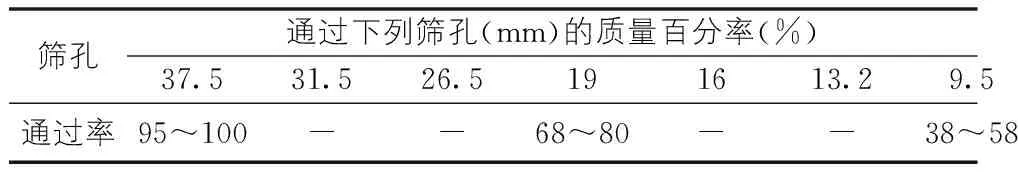

为了确保在目标配合比级配最佳含水量下的CBR值≥100%,同时固体体积率≥85%,设计的大粒径级配碎石级配范围如表4所示。

表4 大粒径级配碎石设计级配表

3.3 路面结构方案

结合以上分析和工程实际经验,得出重建工程的路面设计方案(见表5)。

表5 重建路面结构方案表

4 大粒径级配碎石施工质量控制

4.1 施工前准备

施工前,需要对旧路面进行清理清扫,对路面裂缝、破损、唧泥等病害部位重点清理,清理工作完成后要洒水保持路面润湿。合理编制施工进度计划,做好技术交底,确保施工高效有序进行。

4.2 拌合与运输

根据施工现场布置,选择合理的拌合与运输方案,本项目大粒径级配碎石施工主要采用场站内集中拌合,分级备料,分级堆放。由于级配碎石在施工过程中水分会蒸发,含水率下降,要确保碾压施工在最佳含水量范围内进行,需要加水使集料含水量在最佳含水量之上。针对不同的天气特点,对温度低而湿度大的天气,应当高出最佳含水量0.5%~1%;在温度较高,空气干燥的情况,高出最佳含水量的1%~2%更适宜。在施工前,将水适量撒布在粗集料中,使其预先吸水达到饱和,能起到粗集料含水量保持在较高水平的效果,确保施工质量。此时应保持细集料和石屑的干燥,能使集料的施工性能达到最佳。另外要规范拌合工艺,确保不发生离析现象。

4.3 摊铺

采用摊铺机进行摊铺。摊铺机司机必须有熟练的技术水平,调试好摊铺机的工艺参数,以满足平整度、坡度、高程及横断面要求,且尽可能减小离析。摊铺前宜采用人工辅助铺设土工格栅反包级配碎石层。摊铺过程中,找平工要注意送料器的存料高度,及时调整。设置可移动基准面,保证两台摊铺机之间的标高基准面准确,两机重叠摊铺,控制重叠长度为20~30 cm,保持摊铺机之间的距离在8~10 m范围。安排专人负责搭接处的离析,加装反转螺旋叶片以减少机械原因造成的离析,尽可能确保摊铺施工的质量。

4.4 碾压

严格控制碾压工序、时间、接缝及桥头处理等环节的施工质量,能够使基层压实度符合要求,使路面平整度达到标准。碾压施工的一般原则是:从高程较低的一侧向高程高的一侧,由慢压到快压,先轻压一遍再接着重压。

由于大粒径级配碎石的特点,只有在不小于最佳含水量条件下才能到最佳压实效果[3],因此现场碾压时应严格控制含水量。级配碎石摊铺后应紧跟及时碾压,拖延压实时间会使级配碎石水分蒸发、材料干硬、固结,不利于进一步碾压。如果含水量偏低,尤其是夏季高温季节施工,应根据情况以喷雾式洒水车适当洒水后再碾压。如果含水量过高,应立即停止碾压,并用平地机翻晒,待其接近最佳含水量时,再进行碾压。

级配碎石基层可采用振动压路机与轮胎压路机碾压组合工艺。采用振动压路机和胶轮压路机联合碾压,碾压效果较好。首先用静压碾压级配碎石,材料取得密实的结构和相当的稳定性能后,再采取强弱振动结合施工,进一步降低空隙率,提升结构的密实性和稳定性。施工最后过程采取胶轮压路机碾压,通过上述的施工工序,基层的内外结构面密实性最大。根据路面摊铺厚度,各路段要求的压实度标准,随时调整碾压施工的次数,从而可在避免过压的同时,确保压实施工质量。

4.5 保养

大粒径级配碎石基层碾压完成后,要及时开放交通,并根据天气变化情况进行洒水保养,确保基层表面湿润不流淌。

5 大粒径级配碎石施工质量检测

经检测,那阳至百合公路灾毁恢复重建工程大粒径级配碎石基层的压实度、弯沉值、平整度、厚度、宽度等各项指标均符合设计和相关规范的要求,施工质量优良,达到了设计和施工的预期目标。

6 结语

(1)通过对旧路面的状况调查分析发现,原有路面的破损情况严重,PCI评价较差,但原路面的弯沉和抗压强度都满足作为底基层的标准。新路面的设计基于此条件,在旧路面底基层和新铺沥青混凝土面层间铺筑大粒径级配碎石基层,能够满足路面强度和路面排水两方面的要求。

(2)大粒径级配碎石结构层的强度,是依靠碾压施工来保证的,通过碾压工序,级配碎石中的大颗粒集料成为联结嵌挤的结构,而细颗粒填充进空隙中,从而取得路用强度。因此碾压施工的质量,很大程度决定级配碎石基层的质量。另外要采取适合级配碎石的保水措施,保证施工时的最佳含水量,以取得最佳的压实效果。

(3)在针对大粒径级配碎石基层碾压施工时,使用振动压路机和胶轮压路机组合碾压工艺,可以取得良好的效果。能使结构层空隙率降低,内部更密实。

(4)大粒径级配碎石的强度、耐久性、施工和易性主要受到其级配影响。应避免施工中产生离析,能够使其级配稳定,避免发生级配变异。严格控制材料拌合工序和摊铺、碾压施工质量可以减少离析发生的可能,保证施工的质量。