大洋锰结核与药渣共浸出氧化还原过程研究

2018-11-13仇云飞冯雅丽李浩然杜竹玮康金星王昌

仇云飞,冯雅丽,李浩然,杜竹玮,康金星,王昌

大洋锰结核与药渣共浸出氧化还原过程研究

仇云飞1,冯雅丽1,李浩然2,杜竹玮2,康金星1,王昌1

(1. 北京科技大学 土木与资源工程学院,北京,100083; 2. 中国科学院 过程工程研究所,生化工程国家重点实验室,北京,100190)

以药渣为大洋锰结核还原剂,研究药渣湿法还原锰结核浸出特性。考察搅拌速率、液固比、硫酸浓度、药渣用量和反应温度对锰浸出的影响,利用稳态极化曲线测定浸出反应动力学参数。研究结果表明:在搅拌速率为400 r/min、液固比为10:1、硫酸浓度为0.94 mol/L、药渣用量为5 g、浸出温度为363 K的条件下浸出300 min,锰浸出率达95.78%。在343~368 K间,浸出过程受化学反应控制,表观活化能为40.74 kJ/mol。在酸性环境下,锰结核与药渣有机物聚团接触碰撞,大分子聚团被锰氧化物氧化为水溶性小分子后,小分子水溶性有机物经腐蚀凹孔进入结核内层,进而氧化成NH4+,H2O和CO2,锰结核由外向内逐层腐蚀;反应过程中锰氧化物晶格破坏,释放Cu,Co和Ni等有价金属元素。

药渣;大洋锰结核;动力学分析;塔菲尔曲线

中国是世界上最大的锰产品消耗国[1],由于中国锰矿贫矿多,富矿严重短缺,需对低品位锰矿资源进行有效利用[2]。低品位大洋锰结核属难利用锰矿资源,锰主要以高价形式存在,晶体结构稳定,难溶于酸碱液中[3],可引入还原剂将其还原成Mn2+后溶出[4]。现今常用的方法有火法还原[5]、湿法还原[6]和生物浸 出[7]。火法还原锰不仅工序多能耗高,而且会对环境产生严重污染。生物浸出虽然克服火法还原的一些不足,但周期较长。湿法还原浸出锰条件温和,节能低耗污染小,是现今锰矿冶炼的重要途径。湿法还原浸锰的关键性问题是寻找一种经济、实效的还原剂[8],已报道的还原剂有SO2[9]、废纸[10]、生物质[11−13]等。有机物湿法还原软锰矿的动力学研究集中在小分子物质和生物质如VEGLIO等[14−17]分别用球形颗粒收缩芯模型研究了乳糖、蔗糖、焦糖色素、燕麦秸秆等还原浸出软锰矿的动力学[18−21]。药渣的产生是制药厂生产中不可规避的环保难题,其含有大量复杂有机物、较高的挥发分、低灰分。目前药渣的处理方法主要有焚烧法、填埋法、热解法[22]等,通常由于工序长能耗高,且多种操作条件的影响易造成二次污染[23],因此,如何高效环保处理药渣亟待解决。以有机废弃物药渣中复杂大分子作为还原剂,还原浸出低品位锰矿鲜有报道,该方法在提取锰结核中的金属元素的同时实现药渣的资源化利用,为药渣和低品位锰结核的利用提供了新思路。

1 试验材料和方法

1.1 试验材料

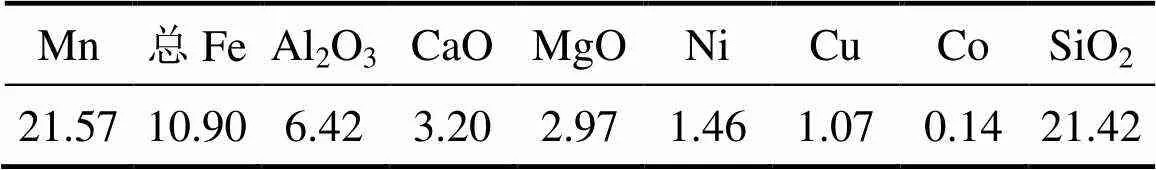

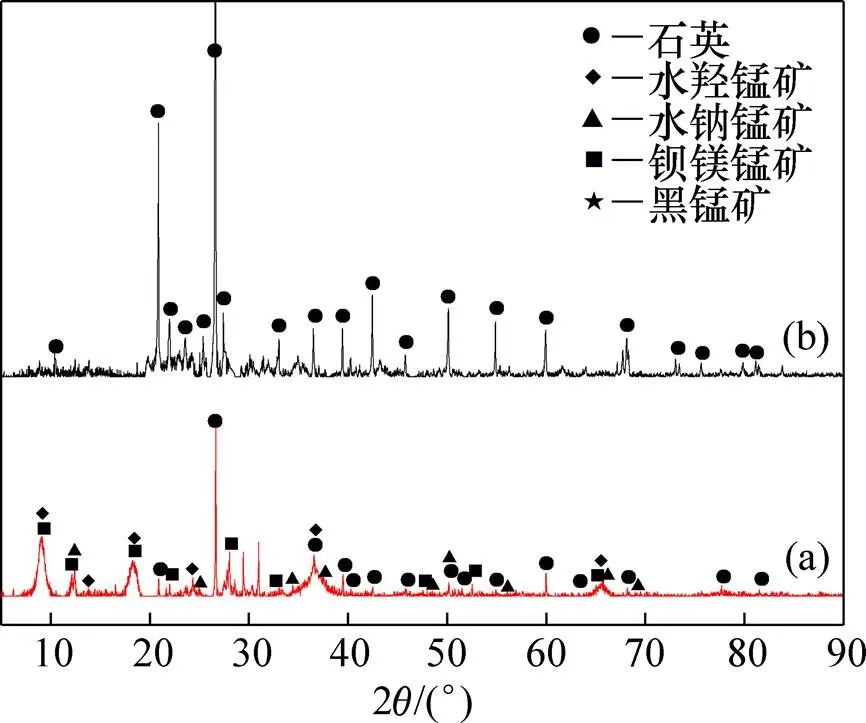

试验所用低品位大洋锰结核主要化学成分和X线衍射分析结果如表1和图1所示。锰多以高价态形式赋存于水羟锰矿物中,天然水羟锰矿晶体呈层状结构、结晶度差,锰氧八面体层有更多空穴,组成元素除Mn元素外,还含有其他微量元素如Ni,Cu和Co等。脉石矿物主要为石英。

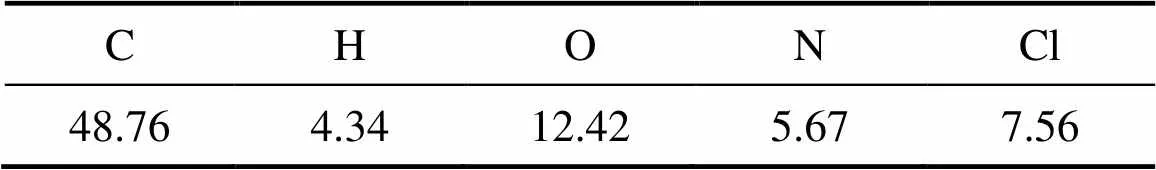

所用药渣来自山东某制药厂,为化学合成类制药废渣,棕褐色高黏度流体,主要化学基团有酰基、羟基等,试验分析结果如表2和表3所示。所用其他药剂为分析纯。

表1 锰结核化学成分(质量分数)

(a) 368 K,5 h浸渣;(b) 大洋锰结核

表2 药渣工业分析结果

注:TS表示总固体;VS表示挥发性固体;TOC表示总有机碳。

表3 药渣元素分析结果(质量分数)

1.2 试验方法

矿石粉碎至粒径小于74 μm,称取20 g锰矿于250 mL锥形瓶内,按液固比5:1~10:1和硫酸浓度0.47~1.13 mol/L加入药渣、硫酸和去离子水。恒温油浴5~300 min后,冷却至常温。矿浆采用真空泵抽滤进行液固分离,浸渣多次洗涤后干燥;用硫酸亚铁铵滴定法测定浸渣锰的质量分数,丁二酮肟光度法测定浸渣中镍的质量分数,铜试剂光度法测定浸渣中铜的质量分数,1-亚硝基-2-萘酚光度法测定浸渣中钴的质量分数,纳氏试剂分光光度法测试氨氮质量浓度(以N计,mg/L),采用重铬酸钾法测试CODCr质量浓度(以O2计,mg/L)。

电化学实验采用CHI660D电化学工作站,在静态环境中进行,腐蚀介质采用硫酸浓度为0.94 mol/L的含药渣溶液。实验过程采用三电极体系,以氯化银电极为参比电极(Ag/AgCl),铂电极为对电极,锰结核为工作电极,着重测量不同温度下每组试样的塔菲尔曲线。

2 试验结果与分析

2.1 搅拌速率对锰浸出率的影响

为考察搅拌速率对锰矿浸出的影响,在温度为363 K、硫酸浓度为0.94 mol/L、药渣用量为5 g、液固比为10:1的条件下浸出300 min,结果如图2所示。从图2可知:当搅拌速率低于200 r/min时,提高搅拌速率,强化外扩散作用,加快溶液与固体颗粒间传质速度,减弱浓差极化的影响,锰浸出率迅速提高26.18%;而当搅拌速率超过200 r/min后,搅拌充分,可忽略固膜扩散作用与浓差极化的影响,锰浸出率提高缓慢;搅拌速率大于400 r/min后锰浸出率不再增加,故搅拌速率400 r/min为宜。

图2 搅拌速率对锰浸出率的影响

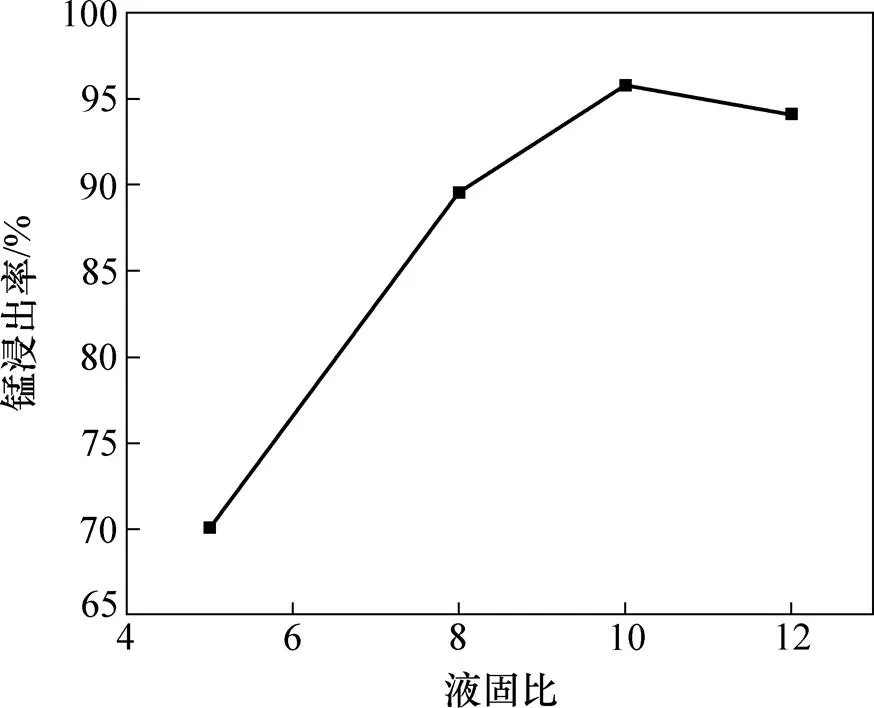

2.2 液固比对锰浸出率的影响

在温度为363 K、硫酸浓度为0.94 mol/L、药渣用量为5 g、搅拌速率为400 r/min、液固比分别为5:1,8:1,10:1和12:1的条件下浸出时间300 min,考察液固比对锰浸出率的影响,结果如图3所示。在一定条件下,液固比的增大,有利于固体颗粒在溶液中分散,矿粒与有机质充分接触,浸出速率加快。由图3可知:液固比为10:1时锰浸出率最大;同时浸出反应也受到溶液与固体颗粒传质速度的影响,增加液固比传质动力减弱,相间传质速度降低,锰浸出率反而有所降低,图3中液固比为12:1时,锰浸出率降低1.64%。故选取液固比10:1。

2.3 硫酸浓度对锰浸出率的影响

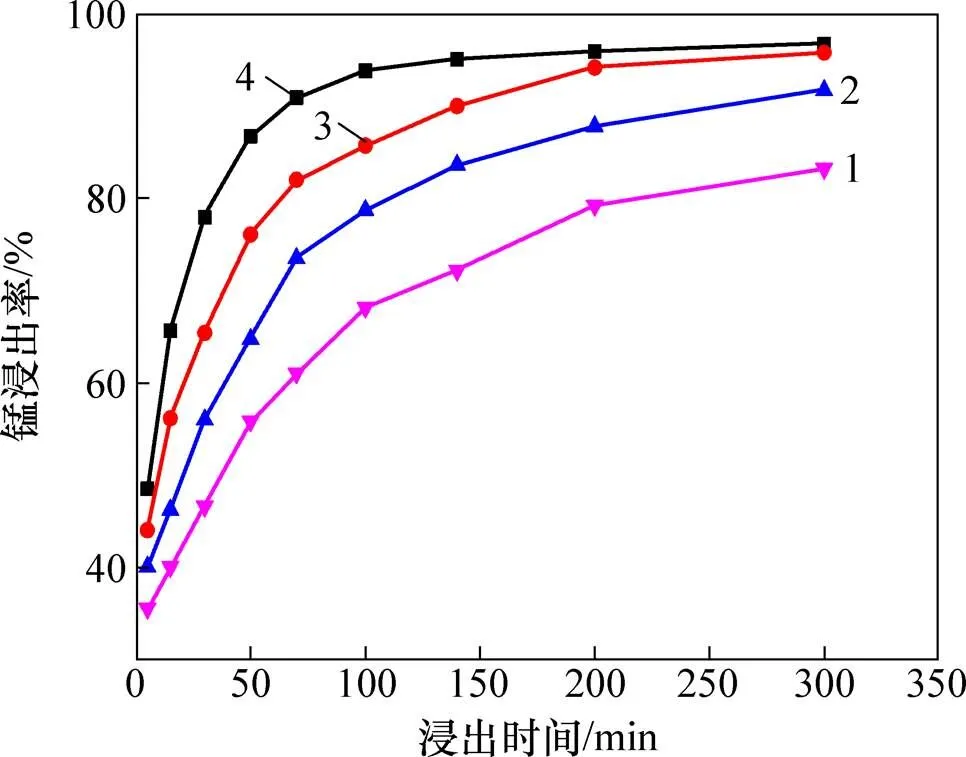

为考察硫酸浓度对锰浸出率的影响,在温度为363 K、药渣用量为5 g、液固比为10:1、搅拌速率为400 r/min、硫酸浓度分别为0.47,0.75,0.94和 1.13 mol/L的条件下浸出不同时间,结果如图4所示。锰结核浸出过程中,硫酸不仅促进有机大分子裂解,而且参与高价锰的还原;另一方面高酸度抑制矿粒表面难溶产物生成,减弱欧姆极化的影响。从图4可知:当硫酸浓度由0.47 mol/L增大至0.94 mol/L时,锰浸出率由65.64%提高至95.78%;此时锰浸出率已达浸出准平衡,继续增加硫酸浓度对浸出无明显促进效果,故适宜硫酸浓度为0.94 mol/L。

图3 液固比对锰浸出率的影响

硫酸浓度/(mol∙L−1):1—0.47;2—0.75;3—0.94;4—1.13。

2.4 药渣用量对锰浸出率的影响

在温度为363 K、硫酸浓度为0.94 mol/L、液固比为10:1、搅拌速率为400 r/min、药渣用量分别为1,3,5和8 g条件下浸出不同时间,药渣用量对锰浸出率的影响,结果如图5所示。从图5可知:当浸出300 min时,药渣用量由1 g增加至5 g,锰浸出率提高49.43%,用量继续提升至8 g,锰浸出率仅提升0.48%。一定范围内,随着药渣用量增加,浸出过程还原性物质增多,化学反应推动力增大,锰浸出率提高;有机物过量则会覆盖在矿粒表面,电阻极化明显,阴极反应受到阻碍,锰浸出率反而降低,故药渣用量5 g为宜。

药渣用量/g:1—1;2—3;3—5;4—8。

2.5 温度对锰浸出率的影响

在硫酸浓度为0.94 mol/L、药渣用量为5 g、搅拌速度为400 r/min,浸出温度分别为343,353,363和368 K条件下考察温度对锰浸出率的影响,结果如图6 所示。从图6可知:反应300 min,343 K时浸出率低于85%,353 K时锰浸出率增加8.48%,363 K时锰浸出率为95.78%,升温至368 K锰浸出率提高不大。温度升高溶液中分子运动剧烈,分子间有效碰撞增多,加速高价锰还原;同时利于锰有机配合物扩散进入溶液,缩短达到浸出准平衡时间;另一方面,温度较低时极化现象明显,化学反应速度慢;温度越高过电势越小,使浸出反应更易进行。因此,锰结核浸出温度选用363 K。

温度/K:1—343;2—353;3—363;4—368。

2.6 锰结核中主金属元素浸出分析

为考察锰结核中铜、钴和镍的浸出率,在上述所得最佳浸出条件下重复试验,结果见图7。从图7可知:随着浸出时间延长,锰的浸出率逐渐提高,铜、钴和镍的浸出率也随之提高。在深海环境中锰氧化合物在形成过程中带负电,对带正电的金属离子具有更强的亲和力,半径较小的过渡金属阳离子铜、钴和镍等易进入到锰氧化合物的晶格中,浸出过程中锰氧化合物晶格被破坏,随之释放铜、钴和镍等离子。

图7 实验所得最佳条件下铜、钴和镍浸出率

3 大洋锰结核与药渣共浸出过程 分析

3.1 动力学分析

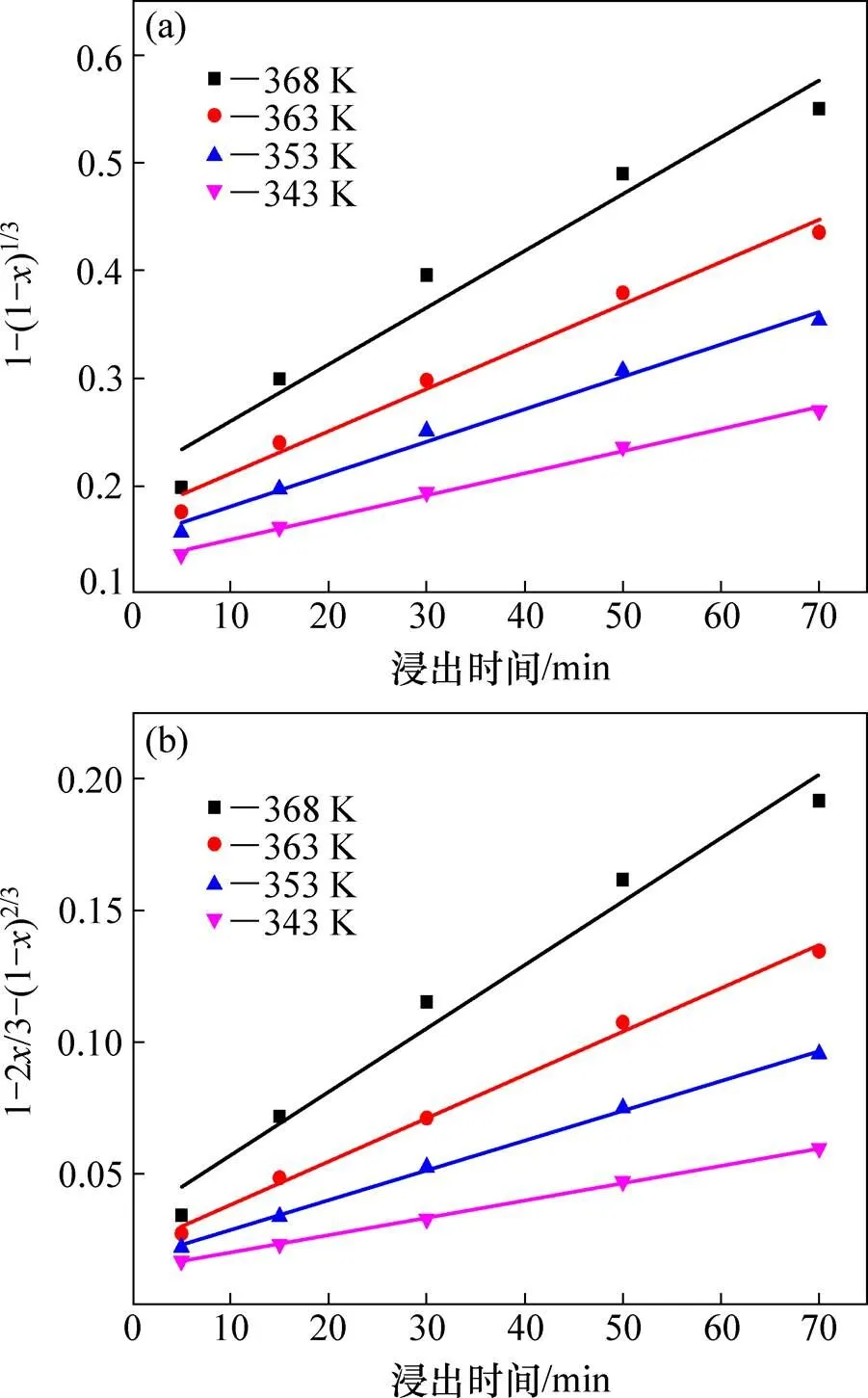

基于球形颗粒收缩核模型进行动力学分析,化学反应控制模型为:1−(1−)1/3=r;扩散控制模型为:1−2/3−(1−)2/3=d。式中:为锰浸出率;r和d分别为不同模型反应速率常数;为浸出时间。

(a) 1−(1−x)1/3=krt与浸出时间的关系;(b) 1−2x/3−(1−x)2/3=kdt与浸出时间的关系

图9 ln k与1/T的关系

温度为343~368 K时,1−(1−)1/3和1−2/3−(1−)2/3对浸出时间进行线性拟合,结果如图8所示。所得的直线斜率即为反应速率常数。以ln对1/作图,可得药渣浸出软锰矿的阿伦尼乌斯曲线,分别计算得到浸出过程的表观活化能a为40.74 kJ/mol和49.22kJ/mol。化学反应控制一般活化能大于40 kJ/mol,扩散控制不大于12 kJ/mol,因此,在343~368 K间,药渣浸出软锰矿更倾向于受化学反应控制。

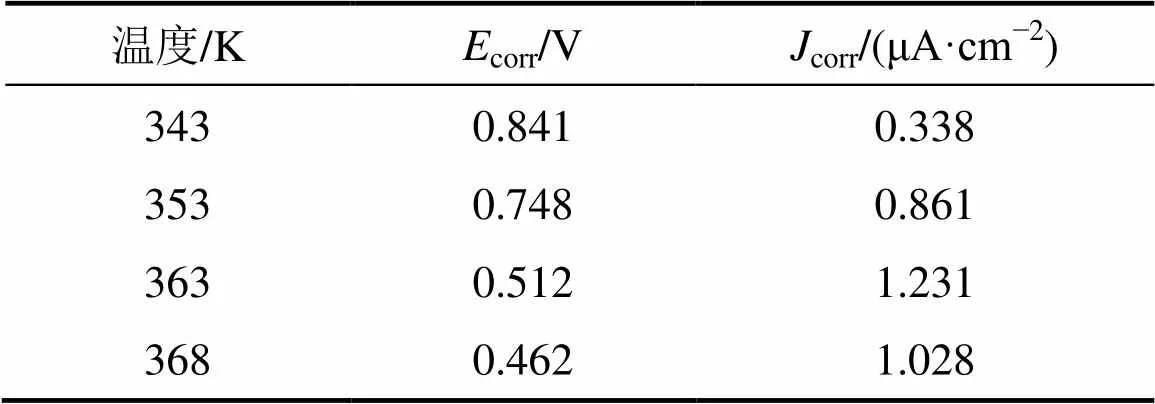

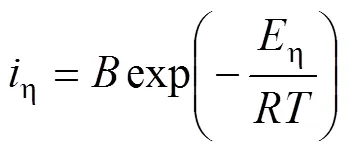

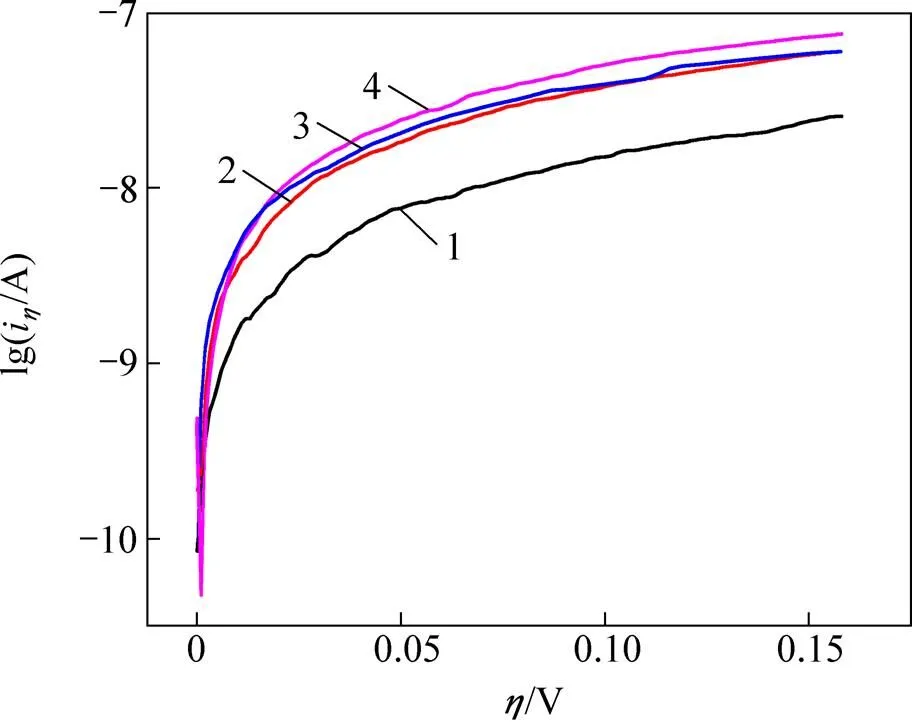

不同温度Tafel曲线如图10所示,由曲线所得的腐蚀电位(corr)与腐蚀电流密度(corr)如表4所示。温度升高,电极极化减弱,corr负移,矿样更易被腐蚀。拟合极化曲线所得自腐蚀电流并计算腐蚀电流密度,所得腐蚀电流密度较小,表明试样在低温条件下耐腐蚀性较好,不易发生氧化还原反应。当温度达363 K时,corr达最大值,表明此时浸出反应速率达最大值。当浸出温度为368 K时,此时接近水的沸点,矿粒表面会产生大量微小气泡,阻碍电子的传递,自腐蚀电流密度降低,浸出速率降低。因此,363 K为浸出的适宜温度。

图10 lg i与电位关系

表4 不同温度下塔菲尔曲线数据

温度/K:1—343;2—353;3—363;4—368。

图12 lg J0与1/T关系

3.2 大洋锰结核与药渣共浸出过程模型

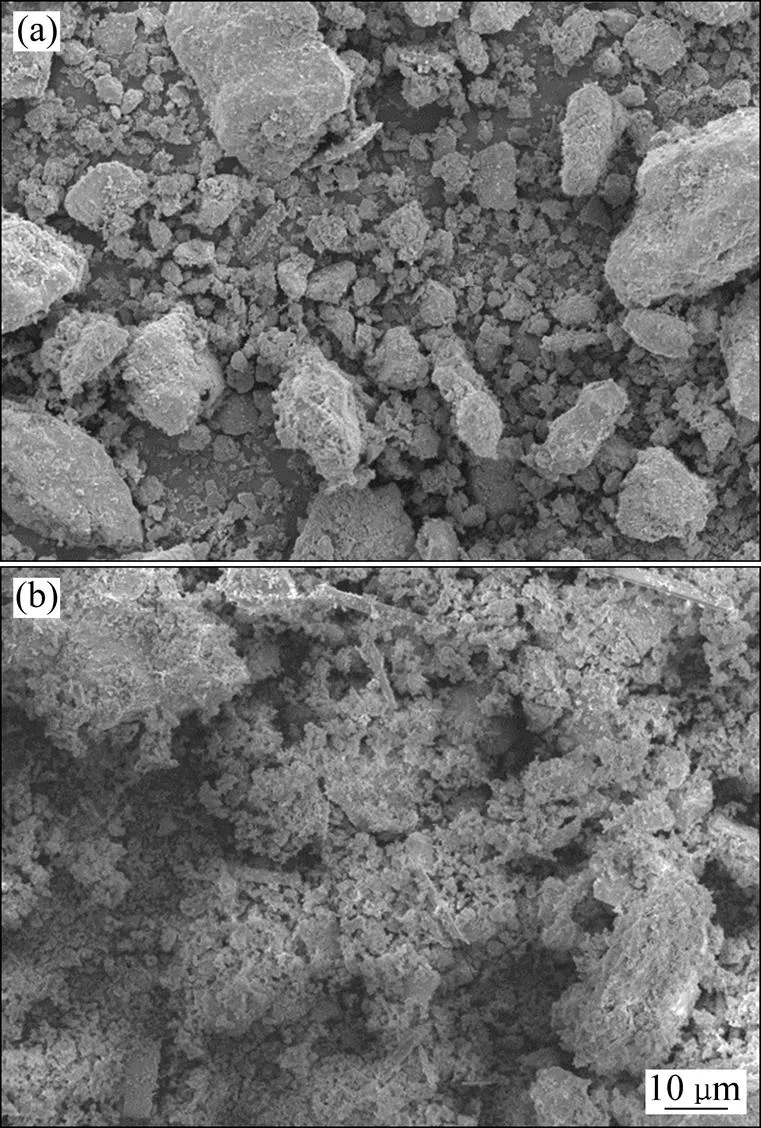

由原矿与浸渣的XRD分析结果(图1)可知:经过浸出处理后浸渣中主要残留为石英,颗粒粒径明显减小,且结构疏松多孔,图13所示为不同条件的SEM照片。

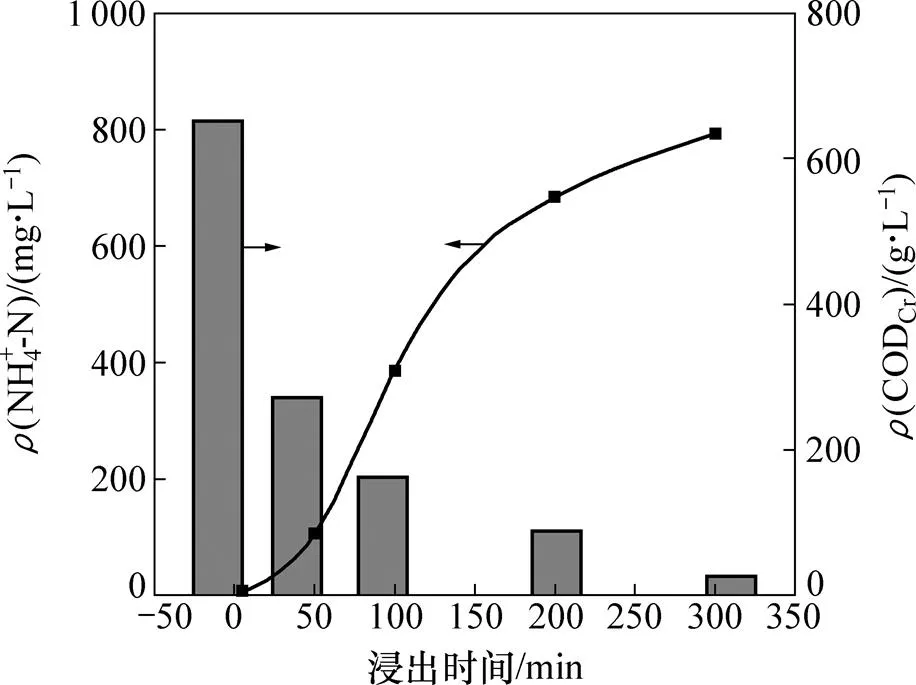

图14所示为不同浸出液的红外分析谱图, 3 410~3 430 cm−1处透射峰强且宽由醇羟基峰引起, 1 110~1 140 cm−1处为糖类—C—O—C—伸缩振动峰,伯酰胺酰胺ⅡNH2变角振动峰位于1 630~1 640 cm−1;可知药渣中化学基团主要为伯酰胺和醇羟基。经2 h浸出处理后,酰基和羟基峰强度减弱,同时糖类 —C—O—C—伸缩振动峰强度增强,表明部分酰基和羟基被氧化,同时生成大量醚类有机物。图15所示为不同时间浸出液的NH4+-N和CODCr质量浓度。从图15可知:随着锰浸出率的提高,浸出液NH4+-N质量浓度逐渐升高,同时CODCr质量浓度不断降低,表明溶液中酰基降解为NH4+,有机物大量减少。

(a) 原矿;(b) 363 K,5 h浸渣

(a) 空白;(b) 2 h;(c) 5 h

图15 不同时间浸出液NH4+-N和CODCr质量浓度

图16 大洋锰结核与药渣共浸出过程原理示意图

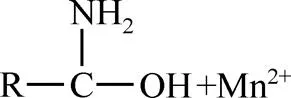

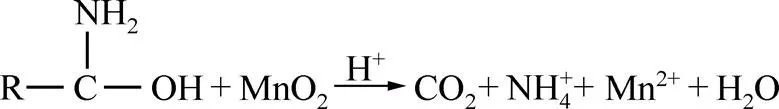

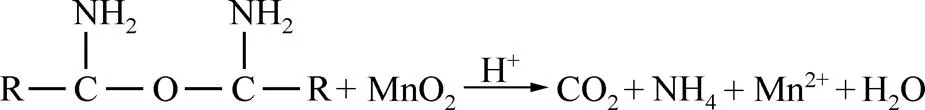

药渣还原浸出锰结核过程中,大分子首先被氧化成小分子,酰基在与矿粒接触时,双键断裂,酰基一部分被氧化为羟基,另一部分结合形成醚键。在酸性环境下,羟基被氧化成水分子,氨基被转化成铵根离子,碳骨架转换成二氧化碳。高价锰迅速被有机质还原为MnO并溶出。反应原理方程可描述为:

图16所示为药渣还原浸出锰结核反应示意图。药渣中含有大量呈不规则状的有机物聚团,矿粒在搅拌作用下与聚团充分接触,发生氧化还原反应,有机物聚团分解为可溶于水的小分子基团和离子,聚团逐渐减小至完全消失。在矿粒表面,MnO2会被还原成MnO并溶解,同时产生CO2,使矿粒表面疏松多孔,有利于小分子有机物通过,进一步与矿粒内部的MnO2反应;经此过程矿粒由外向内逐层被还原浸出。

4 结论

1) 大洋锰结核与药渣共同浸出是可行的,结核粒径粒径小于74 μm,在转速400 r/min、液固比10:1、硫酸浓度0.94 mol/L、药渣用量5 g、浸出温度363 K条件下反应300 min,锰浸出率为95.78%,镍浸出率为95.84%,铜浸出率为94.47%,钴浸出率为95.63%。浸出动力学符合化学反应控制,活化能为40.74 kJ/mol。

2) 锰结核与药渣有机物聚团接触反应,药渣中大分子有机物双键断裂,酰基一部分被氧化为羟基,另一部分结合形成醚键,大分子逐步分解成水溶性小分子;酸性环境下,进一步被降解为NH4+和水分子,碳骨架转换成CO2。

3) 浸出过程中,有机物还原高价锰产生CO2腐蚀矿粒表面形成凹孔,便于水溶性有机小分子与矿粒内层接触反应。锰结核由外向内逐层被还原溶出,同时释放锰氧晶体结构中包裹的微量元素Ni,Cu和Co,达到共浸出的目的。

[1] 张泾生, 乐毅. 锰系铁合金产业的现状与展望[J]. 中国锰业, 2006, 24(3): 1−5. ZHANG Jingsheng, LE Yi. Manganese base ferroalloy industry present situation and prospect[J]. China’s Manganese Industry, 2006, 24(3): 1−5.

[2] 雷晓力, 胡永达, 杜轶伦, 等. 锰矿资源现状及开发利用思考[J]. 中国矿业, 2015, 24(1): 19−21. LEI Xiaoli, HU Yongda, DU Zhilun, et al. Present situation and development of manganese ore resources[J]. China Mining Magazine, 2015, 24(1): 19−21.

[3] CHEN Zhuo, ZHU Guocai, ZHAO Yuna. Study on reduction-roast leaching manganese from low-grade manganese dioxide ores using cornstalk as reductant[J]. Hydrometallurgy, 2009, 96(1/2): 176−179.

[4] 李同庆. 低品位软锰矿还原工艺技术与研究进展[J]. 中国锰业, 2008, 26(2): 4−14. LI Tongqing. Technology of low grade pyrolusite ore reduction process and recent advances[J]. China’s Manganese Industry, 2008, 26(2): 4−13.

[5] 张传福, 夏楚平, 王志坚, 等. 软锰矿与硫化铋矿交互焙烧过程的热力学分析[J]. 中南大学学报(自然科学版), 2013, 44(10): 3984−3990. ZHANG Chuanfu, XIA Chuping, WANG Zhijian, et al. Thermodynamic analysis of interactive roasting process of bismuth sulfide ore and pyrolusite[J] Journal of Central South University (Science and Technology), 2013, 44(10): 3984−3990.

[6] DING Fenghua, ZHAN Jing, WANG Zhijian. Simultaneous leaching of low grade bismuthinite and pyrolusite ores in hydrochloric acid medium[J]. Hydrometallurgy, 2016, 166: 279−284.

[7] GHOSH S, MOHANTY S, AKCIL A. A greener approach for resource recycling: Manganese bioleaching[J]. Chemosphere, 2016, 154: 628−639.

[8] 武芳芳, 钟宏, 王帅. 氧化锰矿还原工艺技术研究进展[J]. 应用化工, 2012, 41(8): 1443−1447. WU Fangfang, ZHONG Hong, WANG Shuai. Research progress on reduction technology of manganese oxide ore[J]. Applied Chemical Industry, 2012, 41(8): 1443−1447.

[9] 魏汉可, 刘咏, 谭秀民, 等. 用SO2从软锰矿中还原浸出锰的试验研究[J]. 湿法冶金, 2015, 34(6): 458−460. WEI Hanke, LIU Yong, TAN Xiumin, et al. Research in reduction leaching of manganese from pyrolusite using in sulfuric acid medium[J]. Hydrometallurgy of China, 2015, 34(6): 458−460.

[10] GHOSH M K, BARIK S P. Sulphuric acid leaching of polymetallic nodules using paper as a reductant[J]. Transactions of the Indian of Metals, 2008, 61(6): 477−481.

[11] 冯雅丽, 易爱飞, 李浩然, 等. 玉米秸秆还原浸出高铁低品位锰矿研究[J] 东北大学学报(自然科学版), 2015, 36(8): 1184−1187. FENG Yali, YI Aifei, LI Haoran, et al. Reductive leaching of high iron low-grade manganese ore with pre-processed cornstalk[J]. Journal of Northeastern University(Natural Sciences), 2015, 26(8): 1184−1187.

[12] SUN Yang, FU Gaofeng, JIANG Lan. Kinetic study of the leaching of low-grade manganese ores by using pretreated sawdust as reductant[J]. Mineral, 2017, 5(7): 83.

[13] 满瑞林, 常伟, 吴奇, 等. 燕麦秸秆还原浸出低品位软锰矿及其动力学[J]. 中国有色金属学报, 2014, 24(8): 2158−2163. MAN Ruilin, CHANG Wei, WU Qi, et al. Reductive leaching and leaching kinetics of low-grade pyrolusite ores using oat straw as reductant[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2158−2163.

[14] VEGLIO F, TRIFONI M, PAGNANELLI F. Shrinking core model with variable activation energy: a kinetic model of manganiferous ore leaching with sulphuric acid and lactose[J]. Hydrometallurgy, 2001, 60(2): 167−179.

[15] BEOLCHINI F, PAPINI M P, TORO L, et al. Acid leaching of manganiferous ores by sucrose: kinetic modelling and related statistical analysis[J]. Minerals Engineering, 2001, 14(2): 175−184.

[16] 粟海锋, 吕奕菊, 崔勍焱, 等. 糖蜜酒精废液中大分子焦糖色素模拟物浸出软锰矿的动力学[J]. 高校化学工程学报, 2011, 25(1): 43−48. SU Haifeng, LÜ Yiju, CUI Qingyan, et al. Leaching kinetics of pyrolusite by macromolecular caramel of molasses alcohol wastewater[J]. Journal of Chemical Engineering Colleges and Universities, 2011, 25(1): 43−48.

[17] 常伟. 低品位软锰矿还原浸出过程及其动力学研究[D]. 长沙:中南大学化学化工学院, 2014: 4−8. CHANG Wei. Study on reductive leaching of low-grade pyrolusite ores and leaching kinetics[D]. Changsha: Central South University. School of Chemistry and Chemical Engineering, 2014: 4−8.

[18] LASHEEN T A, EL HAZEK M N, HELAL A S. Kinetics of reductive leaching of manganese oxide ore with molasses[J]. Hydrometallurgy, 2009, 98: 314−317.

[19] BABA A A, GHOSH M K, PRADHAN S R, et al. Characterization and kinetic study on ammonia leaching of complex copper ore[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1587−1595.

[20] TANG Qing, ZHONG Hong, WANG Shuai, et al. Reductive leaching of manganese oxide ores using waste tea as reductant in sulfuric acid solution[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 861−867.

[21] 冯雅丽, 康金星, 李浩然, 等. 焦化废水还原浸出软锰矿动力学[J]. 中国有色金属学报, 2017, 27(5): 1051−1060. FENG Yali, KANG Jinxing, LI Haoran, et al. The characteristic of polymetallic nodule and low-grade nickel sulfide ore coupled leaching[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(5): 1051−1060.

[22] 王效山. 制药工业三废处理技术[M]. 北京: 化学工业出版社, 2010: 253−264. WANG Xiaoshan. Waste treatment technology in pharmaceutical industry[M]. Beijing: Chemical industry Press, 2010: 253−264.

[23] 钟雨岑. 化工危险废物焚烧及烟气处理工艺[J]. 广东化工, 2017, 44(2): 92−93. ZHONG Yucen. Incineration technology of chemical hazardous waste and flue gas treatment[J]. Guangdong Chemical Industry, 2017: 44(2): 92−93.

(编辑 杨幼平)

Oxidation-reduction process of oceanic manganese nodules and pharmaceutical residue

QIU Yunfei1, FENG Yali1, LI Haoran2, DU Zhuwei2, KANG Jinxing1, WANG Chang1

(1. School of Civil and Resources Engineering, University of Science & Technology Beijing, Beijing 100083, China; 2. State Key Laboratory of Biochemical Engineering, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China)

The reductive leaching of manganese from oceanic manganese nodules was investigated by using pharmaceutical residue as reducing agent. The effects of stirring speed, liquid/solid ratio, sulfuric acid concentration, dosage of pharmaceutical residue and reaction temperature on the manganese extraction were examined. The results show that the leaching efficiency of manganese peaks at 95.78% under the optimal conditions: stirring speed of 400 r/min, liquid/solid ratio of 10:1, sulfuric acid concentration of 0.94 mol/L, pharmaceutical residue dosage of 5 g, and temperature of 363 K for 300 min. At 343−368 K, the kinetic analysis is carried out based on the shrinking core model, which shows that the reductive leaching process is controlled by the chemical reaction, and the apparent activation energy is 40.74 kJ/mol. In acidic solution, with contacting and collision between oceanic manganese nodules and pharmaceutical residue, macromolecular organics is decomposed into water-soluble small molecules and finally into NH4+, H2O and CO2. Manganese nodules are reduced and dissolved by small organic molecules that contact with manganese nodules inner layer through groove by layer. Moreover, Cu, Co and Ni are released with the lattice of manganese oxides being destroyed.

pharmaceutical residue; oceanic manganese nodules; kinetic study; Tafel curve

10.11817/j.issn.1672−7207.2018.10.002

TF111.31

A

1672−7207(2018)10−2373−08

2018−01−11;

2018−03−29

水体污染与治理科技重大专项项目(2015ZX07205-003); 中国大洋矿产资源研究计划项目(DY125-15-T-08); 国家自然科学基金资助项目(21176026, 21176242) (Project(2015ZX07205-003) supported by Major Science and Technology Program for Water Pollution Control and Treatment; Project(DY125-15-T-08) supported by the China Ocean Mineral Resources Research & Development Program; Projects(21176026, 21176242) supported by the National Natural Science Foundation of China)

冯雅丽,博士,教授,博士生导师,从事矿物加工与转化技术、微生物燃料电池技术和矿物微生物技术研究;E-mail:ylfeng@126.com