闭式内冷油腔体积对活塞冷却的影响

2018-11-13郝冠男邓立君刘瑞中国石油大学华东机电工程学院山东青岛66580滨州学院机电工程学院山东滨州56600滨州渤海活塞有限公司山东滨州56600

郝冠男,邓立君,刘瑞(.中国石油大学(华东)机电工程学院,山东 青岛 66580;.滨州学院机电工程学院,山东 滨州 56600;.滨州渤海活塞有限公司,山东 滨州 56600)

活塞内腔顶部增加冷却油腔的局部强化冷却方案可以有效降低活塞顶部和第一环槽的温度[1-4]。内冷油腔冷却活塞的过程是通过气缸下部的一个或多个喷油嘴对准活塞的进油孔进行喷油,由于进入冷却油道的机油受到惯性作用,在油道内与壁面产生了较大的相对速度,进而形成了强烈的振荡[5-7],强化传热,有效对活塞进行冷却。

在活塞往复运动过程中,影响内冷油腔冷却效果的因素较多,如填充率、机油流量、发动机转速、喷孔直径、内冷油腔的位置、体积与活塞顶面面积的比值以及形状等。国内外学者通过试验和模拟的方法做了大量相关研究工作[8-13]。通过对活塞内冷油腔中流体流动和传热的研究,获得了不同发动机转速和冷却机油流量下内冷油腔中流动特性与传热特性,深入分析了机油通过率、填充率以及传热系数随转速和机油流量的变化规律[14-17]。但对于内冷油腔的结构设计依然没有统一标准。

对于带有内冷油腔的内燃机活塞,其内冷油腔的设计有严格的要求。本研究主要通过对比不同内冷油腔体积下,活塞关键位置温度和内冷油腔温度分布以及瞬态面积覆盖率、传热系数等的变化规律来分析活塞冷却效果的变化,为活塞内冷油腔体积的设计提供一定的理论支持。

1 试验装置及流程

1.1 试验装置

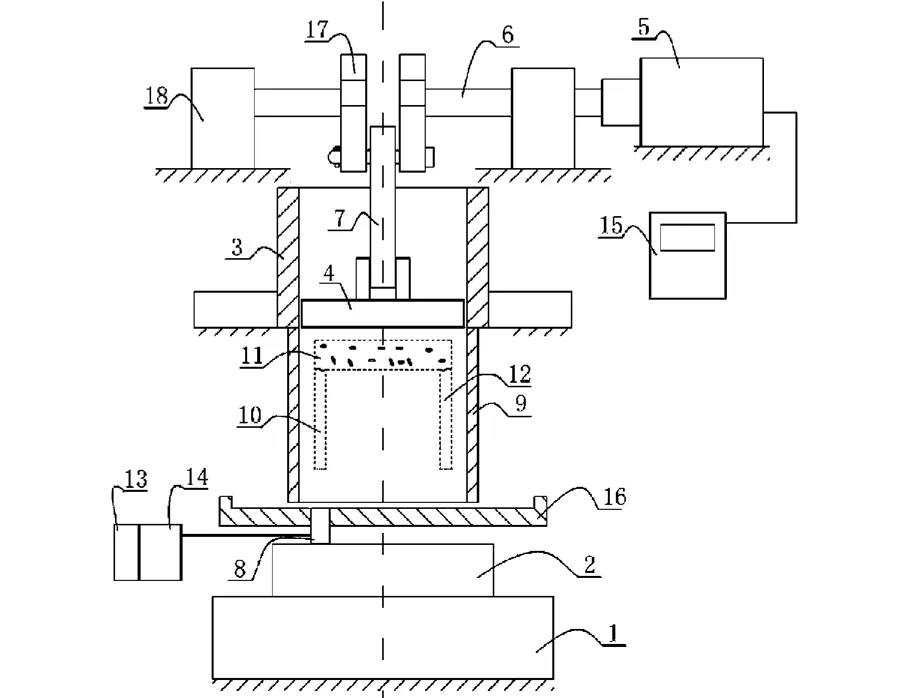

图1示出动态打靶试验台示意。试验装置包括工作台、缸套、活塞、驱动电机和液压站(可调温调压),缸套位于工作台的上方,活塞置于缸套中,驱动电机的输出轴上固定有曲轴,曲轴上固定有驱使活塞往复运动的连杆。活塞中设置有内冷油腔,内冷油腔由横腔及与其相通的进油道、出油道组成,进油道、出油道的开口均朝下。工作台上设置有可在平面内移动的调节块,调节块上固定有喷嘴,喷嘴经管路与液压站相连接,通过移动调节块使喷嘴轴线与进油道轴线在同一直线上,以便向进油道中喷入冷却液。

1.2 试验流程

试验流程分为三步。首先,将流量计安装于喷嘴上,启动驱动电机,通过流量计测量出喷嘴出口流量,设喷嘴出口流量为Qjet。然后,将流量计从喷嘴上移除,将其安装于进油道的进口上,启动驱动电机,待运行平稳后,通过流量计测量T时间段内油腔进口流量,设为Qin。最后,将流量计从进油道的进口上移除,将其安装于出油道的出口上,启动驱动电机,待运行平稳后,通过流量计测量T时间段内油腔出口流量,设为Qout。

1—工作台;2—调节块;3—缸套;4—活塞;5—驱动电机;6—曲轴;7—连杆;8—喷嘴;9—玻璃罩;10—进油道;11—内冷油腔(横腔);12—出油道;13—调控面板;14—液压站;15—电机控制器;16—调节块;17—曲柄;18—轴承支架。图1 试验台示意

2 数值模拟

2.1 物理模型

同一个内燃机活塞模型,根据内冷油腔的设计参数,保持内冷油腔形状和中心位置不变,通过改变内冷油腔截面积的大小,得到不同体积的内冷油腔(见图2)。图2b中相邻两个环线的间距是0.5 mm。

不同内冷油腔体积的设计方案见表1。其中,体积是内冷油腔周向环部全部填充满后的体积,体积比是指内冷油腔体积与压缩高部分活塞参考体积(D2*Hc)的比值,本研究中各方案D2*Hc取值为1 395 158.5 mm3。

图2 内冷油腔示意

方案编号C0C1C2C3C4C5C6截面积/mm2169.419194.277220.706248.705146.133124.417104.271体积/mm350 533.42857 957.63365 851.76074 215.80943 579.14537 094.78431 080.345体积比0.0360.0420.0470.0530.0310.0270.022

C0代表原方案(最佳方案),其他方案均为在C0的基础上进行偏离设置,即在截面的周向增加或者减少相同的值:C1为+0.5 mm,C2为+1.0 mm,C3为+1.5 mm,C4为-0.5 mm,C5为-1.0 mm,C6为-1.5 mm;D为活塞直径,Hc为活塞压缩高。

2.2 湍流模型

本研究使用CFD软件Fluent对三维瞬态流动进行求解。Fluent中的湍流模型很多,有单方程模型、双方程模型、雷诺应力模型、转捩模型等。有研究表明[18-19],研究活塞振荡冷却问题时采用SSTκ-ω双方程模型,结果更接近实际情况。

SSTκ-ω双方程模型为标准κ-ω模型的变形,见式(1)、式(2)。使用混合函数将标准κ-ε模型与κ-ω模型结合起来,包含了转捩和剪切选项。该模型考虑了正交发散项,从而使得方程在近壁区和远离壁面的区域都合适。

(1)

(2)

式中:Gκ为由于平均速度梯度引起的湍流动能的生成相。Gω为ω的生成相;Γκ和Γω分别为κ和ω的有效扩散系数;Yκ和Yω分别为κ和ω的湍流耗散相;Dω为正交扩散项;Sκ和Sω为自定源相。

湍动能κ和ω分别通过式(3)、式(4)计算。

(3)

(4)

式中:u为平均速度;I为湍流强度;Cμ为经验常数,默认值为0.09;l为湍流长度尺度。

2.3 网格独立性

2.3.1有限元分析网格模型

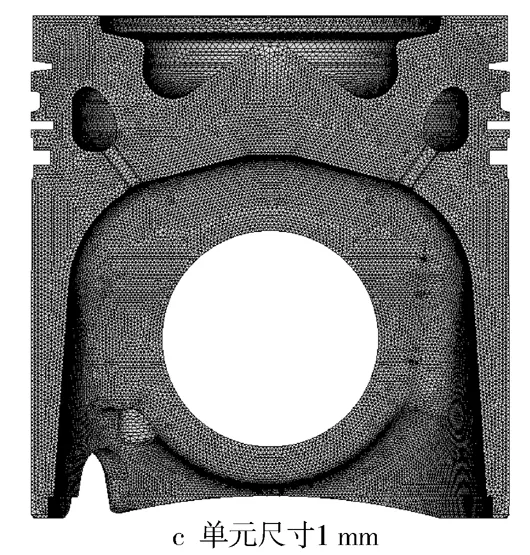

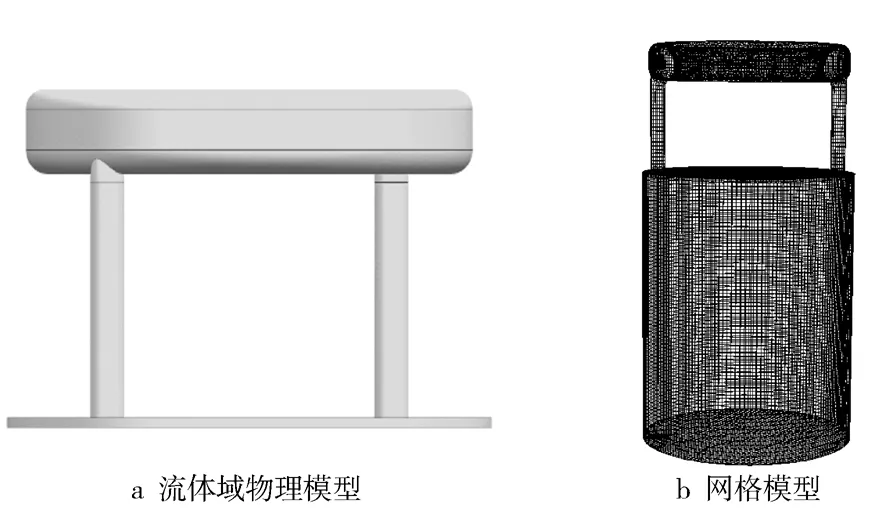

采用四面体非结构化网格对活塞进行网格划分。由于活塞结构的复杂性,建模过程中产生的狭长或窄面的网格尺寸统一设置为1 mm。图3分别示出了单元尺寸为3 mm,2 mm和1 mm时活塞的网格模型,其单元数分别为198 283,467 938,2 806 465。

图3 活塞固体域网格模型

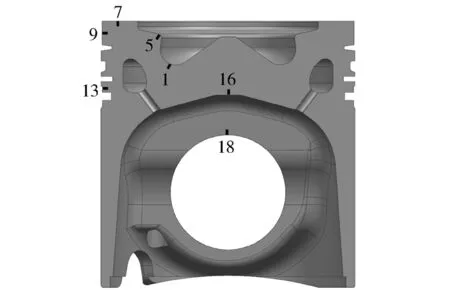

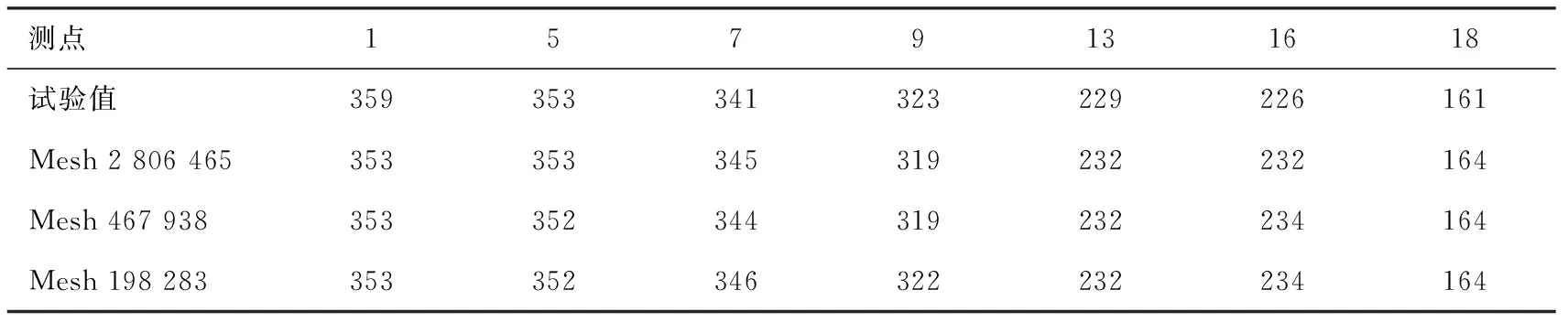

通过与硬度塞试验(硬度塞测点见图4)数据的比较,验证不同网格的计算精度。表2示出了活塞关键位置处的试验数据和模拟计算值。对比发现,不同网格模型计算值与试验数据的误差都在工程允许的误差(5%)以内,且网格划分得越小,精度越高。为了节省计算时间,在保证精度的基础上,选用单元尺寸为2 mm的网格模型。

1—燃烧室中间底部;5—燃烧室喉口;7—顶面;9—火力岸;13—第二环岸;16—内腔顶;18—销孔内侧。图4 硬度塞测点位置

表2 网格细化对活塞关键位置温度的影响 ℃

2.3.2CFD流体分析网格模型

建立内冷油腔的动网格模型。流体区域模型包括环状内冷油腔、进出油道部分和活塞底部流体区域。为加快计算速度,将活塞底部的流体区域简化为圆柱体。网格模型示意见图5。改变动网格尺寸,分别设置动网格尺寸与周围网格尺寸比例a为0.5,1.0,1.5,以此来改变动网格的疏密,计算得到内冷油腔的流量,分析网格精度对结果的影响。

图6示出了网格细化对内冷油腔流量的影响。通过对比Qout计算模拟结果和试验结果,可知不同网格模型计算所得结果与试验值之间的误差在工程允许的范围(10%)以内。结果显示,随着网格的细化,计算结果的精度不同,当动网格尺寸与周围网格尺寸比例a为0.5~1.0时,计算精度最高。为了保证计算精度的同时节省计算时间,选用a=1.0,即动网格尺寸设置为2 mm。

图5 内冷油腔流体域物理模型和网格模型示意

图6 网格细化对内冷油腔出口流量的影响

3 结果与分析

内冷油腔的位置、形状等都对内冷油腔的传热性能产生一定的影响。因此,研究中保持其他参数不变,只通过改变内冷油腔截面积的大小来改变内冷油腔的体积。

3.1 内冷油腔体积对温度分布的影响

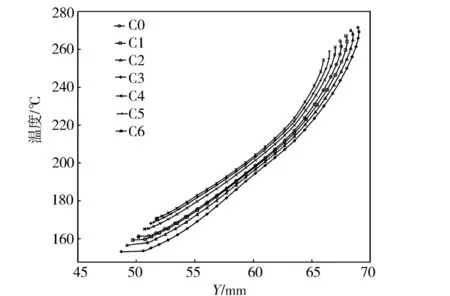

硬度塞法广泛应用于活塞表面温度测量[20]。本研究根据硬度塞试验测出的活塞表面平均温度,调节温度边界条件,使得计算得出的温度场与试验测得的温度场基本吻合。内冷油腔的传热系数和环境温度,根据数值计算结果进行时间积分平均后投影给有限元网格。设置相同的热边界条件,对7种不同方案进行有限元分析,得到不同方案的内冷油腔表面温度梯度分布(见图7)。

由图7可见,随内冷油腔体积增大,内冷油腔最低温度减小,最高温度增加。从图中曲线变化可以看出,内冷油腔顶部和底部附近变化较大,而内冷油腔中间部位变化不大。由此可知,随着体积增加,内冷油腔顶部的冷却效果受到影响。

图7 内冷油腔温度随高度坐标的分布规律

3.2 内冷油腔体积对面积覆盖率的影响

内冷油腔一般不被充满,这样在油腔中形成了两相流动,另外在惯性力的作用下,冷却油能形成强烈的振荡和飞溅,容易形成紊流,产生良好的冷却效果。为了得到较好的振荡效果和冷却效果,可以改变内冷油腔的体积,增加内冷油腔的面积覆盖率,以强化传热。

图8示出发动机转速2 000 r/min、喷嘴机油速度为25.2 m/s时,内冷油腔面积覆盖率随曲轴转角的变化规律。活塞从下止点(BDC)向上运动时,内冷油腔内的机油大多在底部,机油随活塞上下振荡的同时受惯性作用会有部分从进出油口流出,内冷油腔的面积覆盖率较小。随着活塞向上运动,机油从进出油口流出的量减少,面积覆盖率增加,在上止点(TDC)附近达到最大。活塞从上止点向下运动过程中,面积覆盖率变化较大。受惯性作用,机油撞到顶部后迅速回落,流出的机油量增加,使得面积覆盖率减小;之后由于机油产生向上的加速度,使得内冷油腔面积覆盖率再次增大。下止点时,机油从进油口流出的量增多,面积覆盖率降低。

图8 不同体积内冷油腔面积覆盖率的变化规律

从图中还可以看出,不同体积的内冷油腔面积覆盖率的变化规律基本一致。随着内冷油腔体积增大,面积覆盖率增加;但是当体积增大到一定程度,体积越大,面积覆盖率增加得越少,甚至不再增加。对比发现,C1,C4,C5,C6 4个方案的面积覆盖率较小,且比较接近,而C2,C3和原方案C0的面积覆盖率比较接近。这表明在一定范围内增加内冷油腔体积可以提高其面积覆盖率。

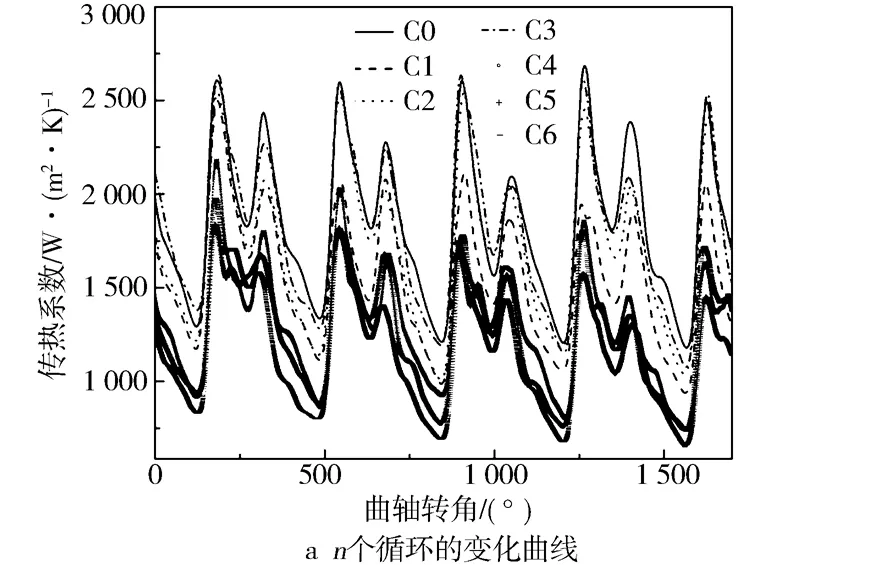

3.3 内冷油腔体积对传热系数的影响

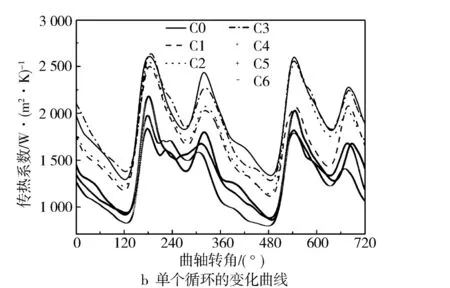

图9示出发动机转速2 000 r/min、喷嘴机油速度为25.2 m/s时,内冷油腔壁面传热系数随曲轴转角的变化规律。活塞往复运动使得内冷油腔内的流体脉动很大,流体的分布和流动形态也因此变化,所以,每个循环对流传热系数在时间上分布不均匀,循环与循环之间也有一定的差异(见图9a)。从图9b可以看出,对流传热系数受到面积覆盖率的影响,活塞上行时在曲轴转角180°附近最大,活塞下行时在曲轴转角330°附近最大。当活塞由下止点(BDC)运行到上止点(TDC)时,内冷油腔内的机油达到最多。而且机油在惯性作用下保持较高速度,脱离底部撞击到顶部,此时湍流强度和内冷油腔壁面的机油覆盖率都达到最大。因此,活塞在上止点附近时,内冷油腔的对流传热系数最高。相反,当活塞由上止点向下止点运行时,内冷油腔内的机油温度有所升高,且面积覆盖率也有所降低,导致内冷油腔的对流传热系数随之降低。从图中还可以看出,与面积覆盖率变化规律一致,随内冷油腔体积的增加,内冷油腔的对流传热系数增大;当内冷油腔体积太小(如方案C4,C5,C6)时,面积覆盖率也随之减小,且机油的振荡强度降低,因此传热系数减小。当体积太大时,面积覆盖率却不能继续增大,内冷油腔壁面无法被机油全部覆盖,因此传热受到影响。

图9 瞬时传热系数随曲轴转角的变化规律

3.4 内冷油腔体积对活塞温度场的影响

表3示出利用有限元分析软件对活塞温度场进行模拟得到的活塞关键位置温度值。

表3 内冷油腔体积对活塞关键位置温度的影响 ℃

对比发现,无论内冷油腔增大还是减小,温度值都有变化,即内冷油腔体积对活塞的温度有一定的影响,且不能忽略。温度值的变化表明,当内冷油腔体积增大时,活塞关键位置的温度最大减小10 ℃。从表中还可以看出,活塞关键位置的温度变化与内冷油腔温度变化趋势一致,随体积增大,所有位置温度呈减小趋势。油腔体积变化对第一环槽温度的影响见图10。由图可见,油腔体积变化对第一环槽的影响也很明显,体积越大,油腔导热量大,第一环槽温度越低,体积越小,温度越高。

4 结论

a) 随内冷油腔体积增大,油腔的最低温度减小,油腔轴向最高温度增加,且温度梯度增加,使得传热系数增大,进而强化活塞传热;

b) 在一定范围内,内冷油腔体积增大可以提高其面积覆盖率;所研究的闭式内冷油腔的周向环部体积应设计为活塞压缩高参考体积的3%~4%。