电容器铝壳封口强度检测装置研制

2018-11-12孙小刚郭琳娜郑天池邱自学

孙小刚,郭琳娜,郑天池,邱自学

1 引言

铝电解电容器广泛应用于自动化控制、新能源、汽车工业、航空航天、高速铁路等领域,是当今世界经济发展中不可或缺的重要电子元器件[1-5]。

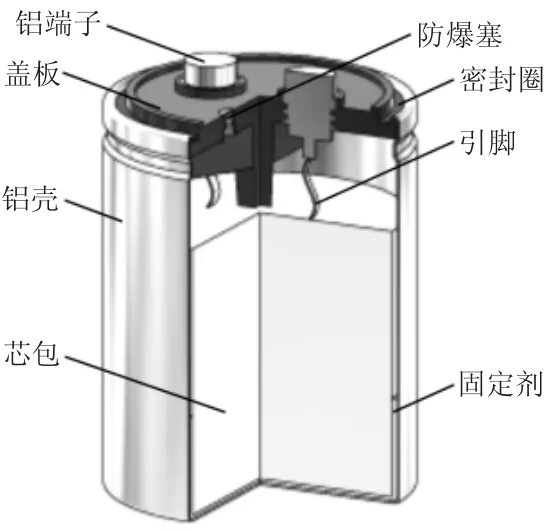

铝电解电容器主要由芯包、铝壳、盖板、防爆塞、铝端子、密封圈等组成[6-7]。铝电解电容器使用过程中热量变高时,其铝壳内部压力会升高,当压力超出防爆塞的耐压强度时,防爆塞会自动破坏,进行泄压,防止电容器发生爆炸。电容器封口强度是电容器内部所能承受的不使卷边发生破坏的最高压力,为保证防爆塞起到保护作用,防爆塞的耐压强度需低于电容器封口强度。生产企业在铝电解电容器生产制造过程中需对其封口强度进行检测[8],并将检测结果作为实际技术参数提供给用户,以保证铝电解电容器的使用安全。

经国内外相关文献检索,目前在与电容器质量检测相关的工序中,仅有针对铝电解电容器电气特性检测、外观检测、铝壳强度检测以及盖板密封性检测的设备,没有用于电容器铝壳封口强度检测的专用设备[9-15]。针对这一现状,研制了一种电容器封口强度检测装置,利用液压对多规格铝电解电容器进行封口强度检测。此外,采用这种装置对五种规格铝电解电容器进行了封口强度检测实验,并对实验结果进行了分析。

2 封口强度检测要求

2.1 铝电解电容器结构分析

铝电解电容器的内部组成结构,如图1所示。引脚由芯包上的箔片引出,经华司装配、刺孔后铆接在盖板铝端子上[16]。芯包通过盖板上的顶针定位,由固定剂固定在铝壳内,在电容器使用过程中不致发生晃动。铝壳卷边紧压盖板实现电容器封口,铝壳卷边和盖板之间有密封圈,保证封口密封效果。采用卷边封口结构的铝电解电容器封口强度一般大于1MPa。

图1 铝电解电容器结构组成图Fig.1 Structure Diagram of Aluminum Capacitor

防爆塞安装在盖板上,起泄压保护作用,如图2所示。防爆塞耐压强度为(0.65~0.85)MPa,超过容许压力时,防爆塞从顶部薄壁处发生破坏。

图2 防爆塞安装示意图Fig.2 Installation Schematic of Vent

铝电解电容器在完成封口后是密闭整体结构,对电容器进行封口强度检测需在铝壳上开口,以使检测压力能注入电容器铝壳内部。

2.2 封口强度检测要求

在生产实际中,铝电解电容器生产企业对电容器铝壳封口强度检测提出了以下检测要求:

(1)被检测电容器有多种规格,其铝壳直径分别为Φ51、Φ64、Φ77、Φ90和Φ100的五种规格铝电解电容器进行封口强度检测;

(2)检测过程中向电容器铝壳内部注入压力,从无压力开始,每次缓慢(10s)加压 0.25MPa,然后保持 30s,最高压力 2.5MPa;

(3)检测过程中,对铝壳内部压力进行检测,每秒记录一次压力数据,将检测结果导出至EXCEL表格中,并绘制压力-时间曲线,根据曲线图得出铝壳封口强度值。

3 封口强度检测装置总体方案设计

3.1 封口强度检测试件准备

铝电解电容器内部的芯包并不对电容器封口强度产生影响,使用铝电解电容器成品进行封口强度检测会造成不必要的浪费。使用封口机将铝壳、密封完成的盖板和密封圈按照电容器生产的工艺要求装配在一起,得到电容器外壳。电容器外壳盖板封口位置以下是束腰结构,在束腰处向下一段距离,将其切割开,得到铝壳试件,如图3所示。

图3 铝壳试件切割示意图Fig.3 Diagram of Cutting Aluminum Capacitor

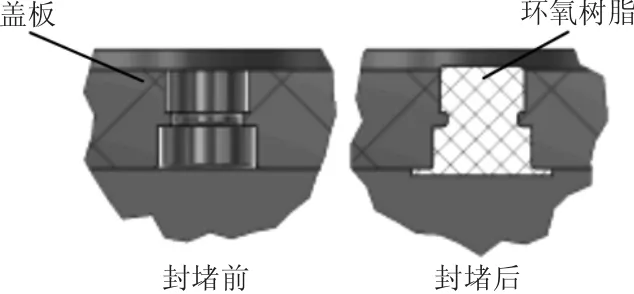

防爆塞耐压强度低于电容器封口强度,在进行封口强度检测时需移除防爆塞,并将防爆塞安装孔完全密封。为解决上述问题,采用的方法是:将盖板上的防爆塞移除,并向防爆塞安装孔填注环氧树脂,静置2h以上,使盖板完全密封,如图4所示。

图4 盖板封堵示意图Fig.4 Schematic Diagram of Cover Sealing

盖板上防爆塞安装孔结构上小下大,封口强度检测过程中,内部压力由下而上作用在环氧树脂上,可以增强环氧树脂的封堵效果,而不致泄漏。

对封堵防爆塞安装孔后的铝壳试件进行封口强度检测,其结果可以反映电容器封口强度。

3.2 电容器铝壳封口强度检测装置设计

根据电容器铝壳封口强度检测要求,设计了电容器封口强度检测装置,如图5所示。包括:装夹密封组件、液压系统和压力检测存储系统。

3.2.1 装夹密封组件

装夹密封组件包括带导向的升降结构、三爪卡盘、止扩环、填充件、橡胶板和基座。

升降结构采用梯形丝杠螺母副,当摇动手轮将铝壳试件压入橡胶板合适深度后,松开手轮,铝壳试件依然可以保持压紧状态,能够实现自锁功能。

图5 电容器封口强度检测装置示意图Fig.5 Diagram of Sealing Strength Testing Equipment for Aluminum Capacitor

卡爪安装在三爪卡盘上,为保证装夹效果,卡爪装夹位置的形状与曲率和铝壳试件束腰处完全一致,每种规格的铝壳试件设计有对应的一组卡爪,检测时需要更换相应卡爪。三爪卡盘安装时,与基座进行同轴校准,保证两者同轴度误差在Φ0.2mm以内。利用卡爪夹紧铝壳束腰处,可以对铝壳试件施加足够压紧力,保证铝壳试件开口处密封效果;同时不会改变电容器铝壳的封口强度,影响检测结果。

止扩环可以防止铝壳试件开口处在封口强度检测过程中受压外扩,进而影响密封效果。填充件可以填充铝壳试件内腔体积,减少用油量,提高检测速度。检测时,需根据铝壳试件规格更换止扩环和填充件。止扩环和填充件都固定安装在橡胶板下的基座上,与基座有孔轴配合,同轴度误差小于Φ0.1mm。止扩环内径比铝壳试件外径大1mm,填充件外径比铝壳试件内径小1mm,从而保证铝壳试件压下时不与二者碰擦。

橡胶板采用耐油丁晴橡胶,弹性好且耐油,可以紧密包裹铝壳试件的切口,实现可靠密封。橡胶板中心开孔,液压油通过开孔注入铝壳试件内腔,从而对铝电解电容器封口强度进行检测。

3.2.2 液压系统

液压系统主要由油泵、油箱、溢流阀、减压阀、节流阀、电磁阀等组成。溢流阀并联于液压泵的出口处,组成恒压源,节流阀和减压阀分别调节输出流量和压力。液压系统动作循环,如表1所示。通过控制电磁阀1和电磁阀2的开启和关闭,实现系统加载、保压、卸载三种工作状态的相互切换。

表1 液压系统动作循环Tab.1 Acting Circle of Hydraulic System

当完成加载过程,铝壳试件内部压力稳定时,同时关闭电磁阀1和电磁阀2,铝壳试件内腔连同两个电磁阀之间的油路瞬时封闭,其内部油压在不发生泄漏的情况下将保持下去,从而实现保压的目的。利用液压而非气压作为压力介质进行封口强度检测,可以使得检测过程平稳,实验结果稳定可靠,减少安全风险[17]。

3.2.3 压力检测存储系统

压力检测存储系统包括无纸记录仪和压力变送器。电容器封口强度检测过程中的数据通过压力变送器采集后,存储在无纸记录仪内,待实验结束后用U盘将数据转存到计算机进行处理;或者通过RS-232通讯接口与计算机相连,将数据直接传送到计算机。压力变送器可以检测(-0.01~5)MPa范围内的压力,无纸记录仪数据采集频率最高为每秒一次。

4 实验与分析

4.1 实验流程

如图6所示,电容器封口强度检测的具体实验流程如下:

(1)使用封口机将铝壳、盖板和密封圈按照电容器生产的工艺要求装配在一起,得到电容器外壳。在电容器外壳束腰处向下一段距离,将其切割开,得到用于封口强度检测的图2所示铝壳试件;(2)根据电容器规格,选取对应的卡爪、填充件和止扩环,组装完成装夹密封组件;调整三爪卡盘,将铝壳试件装夹好,摇动手轮驱动铝壳试件向下移动,使铝壳试件与橡胶板压紧,压入深度控制为2mm;(3)启动油泵电机,关紧减压阀,打开电磁阀1,关闭电磁阀2,开始压力加载,并观察压力表示数;(4)调节减压阀开度,使压力稳定在0.25MPa,关闭电磁阀1,并保持30s;(5)打开电磁阀1,调节减压阀开度,使压力增高0.25MPa并保持稳定,关闭电磁阀1,保持30s后打开电磁阀1继续加载;(6)观察压力表数值,若压力保持期间压力数值明显下降,说明压力大小超过了铝壳试件的封口强度极限。应等待保压过程结束后,系统自动打开电磁阀1,保持最后一次加载压力,直至电容器铝壳封口完全破坏。此时关闭油泵电机,打开电磁阀2卸载铝壳试件内腔的残余压力。调取记录仪内记录的压力数据,取其最大值作为铝壳试件封口强度的检测数值;(7)检测完成后提升三爪卡盘,松开卡爪,取出铝壳试件。

图6 电容器封口强度检测实验流程图Fig.6 Operation Flowchart of Sealing Strength Testing Experiment for Aluminum Capacitor

进行封口强度检测后的铝壳试件,如图7所示。

图7 封口强度检测后的铝壳试件Fig.7 Diagram of Aluminum Capacitor Sample After Sealing Strength Testing

从图中可以看出封口强度检测后,铝壳封口完全破坏。此时铝壳卷边完全失效,导致密封圈飞出。

4.2 实验结果分析

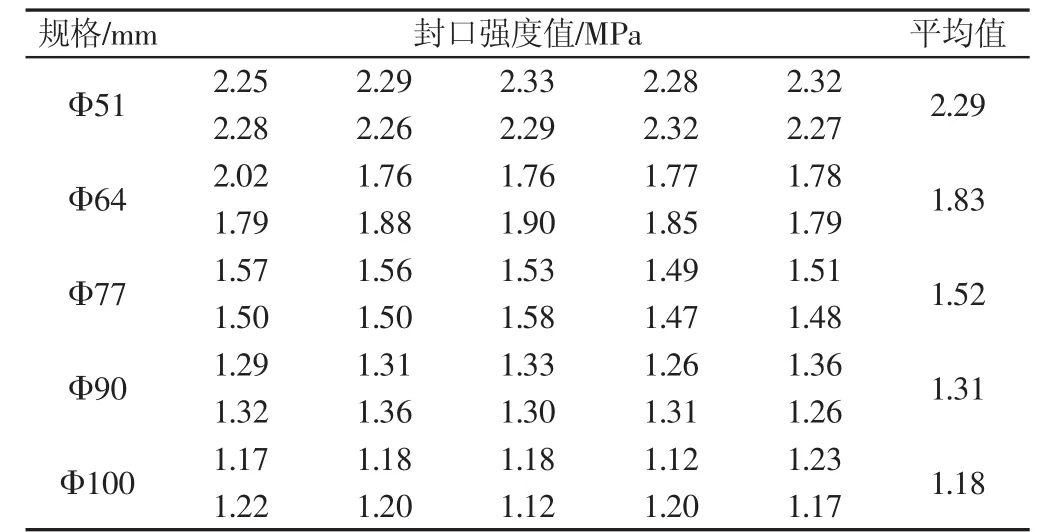

按照电容器封口强度检测流程,分别对直径Φ51、Φ64、Φ77、Φ90和Φ100mm五种规格的铝电解电容器进行检测,每种规格各检测10只。

将检测结果导入计算机,利用上位机软件将检测结果保存成EXCEL格式文件。利用EXCEL软件绘制成压力-时间曲线,通过曲线可以分析电容器封口密封性在检测过程中的变化。

由于篇幅限制,只对三只规格分别为Φ51、Φ64和Φ100mm的铝电解电容器封口强度检测结果进行分析。

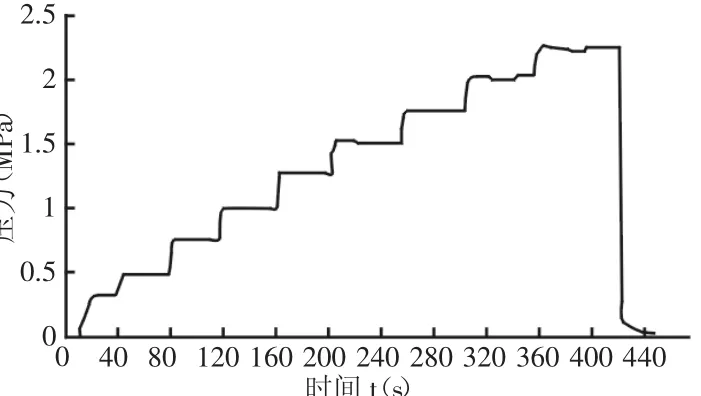

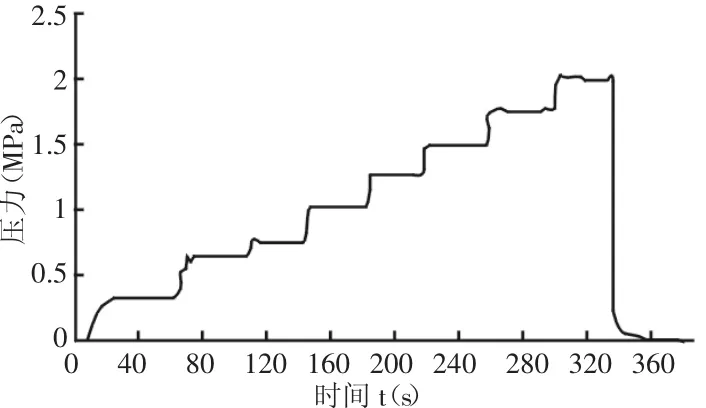

(1)Φ51mm规格电容器的封口强度检测压力-时间曲线如图8所示。

图8 Φ51mm规格封口强度检测压力-时间曲线Fig.8 Stress-Time Curve Based on Sealing Strength Testing Result of Φ51mm Capacitor

从图8可以看出在2.25MPa压力下保持30s的过程中压力逐渐回落到2.21MPa,说明此时电容器盖板封口处出现泄漏点。自动切换回加载状态后26s,压力骤降,此时盖板封口完全破坏。检测结果表明该试件封口强度为2.25MPa。

(2)Φ64mm规格电容器的封口强度检测压力-时间曲线,如图9所示。

从图9可以看出在2.02MPa压力下保持30s的过程中压力基本稳定,最后压力为1.99MPa,说明此时电容器盖板封口处出现泄漏点。自动切换回加载状态后3s,压力骤降,此时盖板封口完全破坏。检测结果表明该试件封口强度为2.02MPa。

图9 Φ64mm规格封口强度检测压力-时间曲线Fig.9 Stress-Time Curve Based on Sealing Strength Testing Result of Φ64mm Capacitor

(3)Φ100mm规格电容器的封口强度检测压力-时间曲线,如图10所示。

从图10可以看出在1.17MPa压力下保持30s的过程中压力逐渐回落到1.06MPa,说明此时电容器盖板封口处出现泄漏点。自动切换回加载状态后4s,压力骤降,此时盖板封口完全破坏。检测结果表明该试件封口强度为1.17MPa。多规格铝电解电容器封口强度检测结果统计,如表2所示。通过对检测结果分析发现,同规格铝电解电容器的封口强度检测结果差异较小,不同规格铝电解电容器的封口强度呈现出直径越大,强度越低的现象。这是由于进行封口强度检测的的不同规格铝电解电容器使用的铝壳壁厚相同,而直径越大的电容器盖板面积越大,相同压力条件下,大直径盖板受力更大,造成大直径电容器的封口强度更低。

表2 多规格铝电解电容器封口强度检测结果Tab.2 Sealing Strength Testing Result of Multiple Aluminum Capacitors

5 结论

(1)针对电容器行业关于铝电解电容器封口强度的检测需求及技术要求,设计了电容器铝壳封口强度检测装置。该装置可用于多规格铝电解电容器封口强度检测,操作使用方便,检测结果准确。通过使用压力变送器及记录仪对检测过程进行动态数据采集与记录,可以完整保存检测过程中的详细数据,便于对检测结果进一步分析。(2)该检测装置已在电容器生产企业得到应用,使用效果良好。通过对现有铝电解电容器产品封口强度的检测结果进行分析,企业提出了增加大直径铝电解电容器铝壳壁厚,以增加电容器封口强度的工艺改进方案。该装置为企业提高电容器设计水平提供了实验依据和技术保障,产生了良好的经济和社会效益。