东同矿业公司中矿选择性分级再磨工业应用

2018-11-12王优平

王优平

(江西铜业集团公司 东乡铜矿,江西 抚州 331812)

1 引言

东同矿业有限责任公司矿体为中低热液型铜、硫、铁、钨综合型矿床。主要矿石有两种:辉铜矿类型铜矿石和含铜黄铁矿类型铜矿石。

经过矿业公司四十年来的开采,辉铜矿类型铜矿石基本枯竭。当前开采矿体为含铜黄铁矿类型矿石,主要的铜矿物为黄铜矿,并有少量斑铜矿、黝铜矿、辉铜矿、铜兰等,其他金属矿物以黄铁矿为主,约占原矿的55%。

脉石矿物主要有石英、方解石、白云母、绿泥石及少量高岭石和萤石。黄铜矿形细粒状,偶见独立单晶粒分布,多分布在碳酸盐矿物和石英等裂隙中,黄铜矿多交代黄铁矿和胶黄铁矿,可见包含有细小的闪锌矿晶粒,黄铜矿粒径0.02~0.3mm之间。

目前矿业公司主要开采的5#矿体的属低铜高硫原生矿,硫原矿品位多在20%以上,铜硫共生密切,在磨矿细度-200目占65%时,其铜矿物未能达到充分单体解离。近几年选铜指标下滑幅度较大,究其原因,主要是磨矿细度问题影响较大。

2 原有选矿工艺流程及存在问题

2.1 原有选矿工艺流程

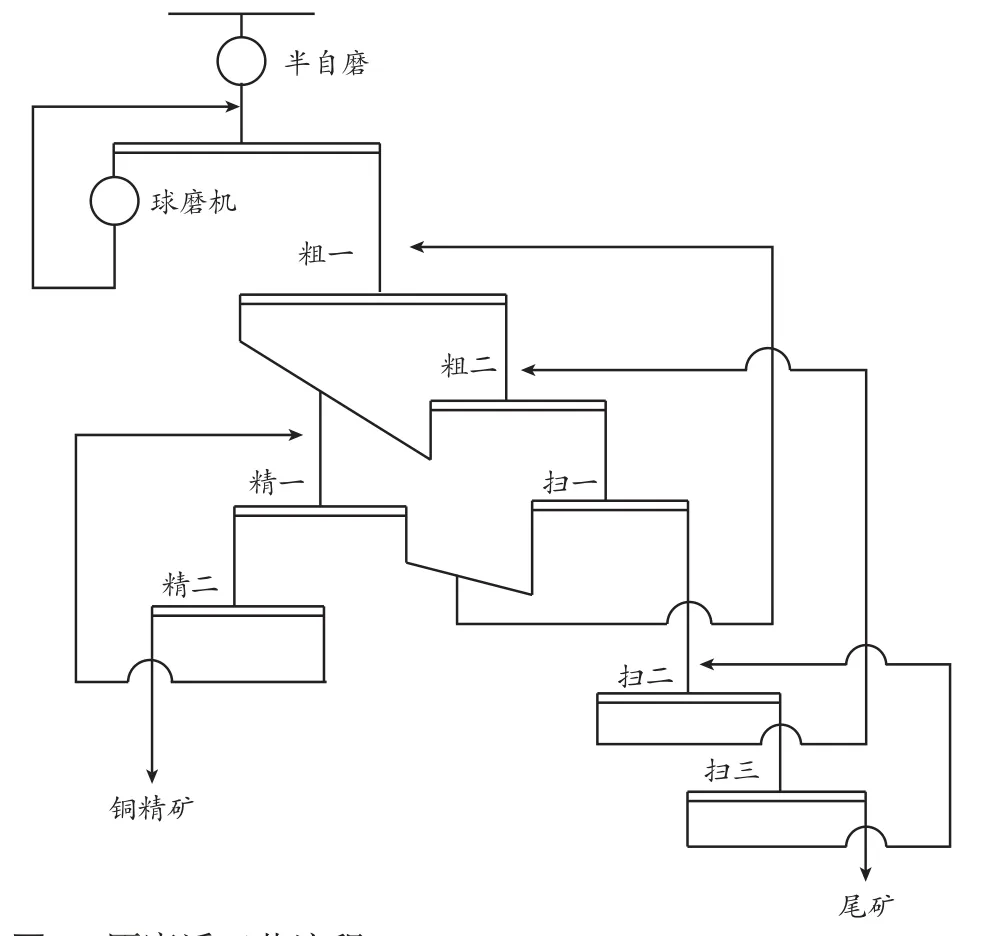

粉矿仓的矿石由矿仓下的振动给料机给出,经2号胶带运输机给入半自磨机中,半自磨机排料进入水力旋流器给矿泵泵池,再经泵扬送至水力旋流器进行分级,沉砂进球磨机构成闭路磨矿;溢流自流至铜浮选系统的搅拌槽,矿浆经搅拌后进行铜粗选,粗选精矿进入精选作业,经两次精选后产出最终精矿进入精矿浓密机;粗选尾矿进入扫选作业,经三次扫选后,产出尾矿进入浓密机作为硫浮选的原料。精选的尾矿和扫选的精矿循序返回前一个作业形成闭路。铜尾进入浓密机进行一次脱泥和脱水,溢流作为尾矿直接丢弃,沉砂再经过旋流器进一步脱泥,溢流返回浓密机,底流进入选硫作业的搅拌桶。在搅拌桶用采矿井下酸性水进行调浆,使矿浆pH值达到中性,再加药浮选。矿浆经搅拌后进行硫粗选,硫粗选精矿进入精选作业,精选产出最终精矿进入硫精矿浓密机,粗选尾矿进入扫选作业,经三次扫选后,扫选尾矿为最终尾矿经过1号泵站送至尾矿库堆存。东同矿业公司原磨浮工艺流程,磨矿采用半自磨机和溢流型球磨机二段磨矿流程,原矿经皮带给矿进入半自磨,半自磨排矿进入Φ660旋流器进行分级,Φ660旋流器沉砂进入溢流型球磨机,溢流型球磨机排矿返回进入Φ660旋流器进行检查分级,Φ660旋流器溢流进入搅拌桶作为浮选给矿。浮选工艺采用二粗三扫二精作业,中矿顺序返回的工艺流程。原磨浮工艺流程图见图1。

图1 原磨浮工艺流程

2.2 该工艺流程存在的问题

(1)原浮选工艺采用二粗三扫一精作业,中矿顺序返回的工艺流程,由于浮选中矿在浮选作业之间循环,同时部分可浮性好的硫化矿物吸附了大量药剂进入中矿,若不及时排出易造成中矿恶性循环[1],浮选流程不畅,增加了铜硫分离的难度,不利于选铜指标的提高。

(2)浮选中矿中大部分有用矿物以连生体存在,在中矿顺序返回浮选过程中富集了部分可浮选性好的其它有用矿物,降低了精选铜精矿品位;另一部分有用铜矿物以连生体的形式随尾矿排出,造成铜金属流失,影响了选铜回收率。

3 新工艺流程及应用效果

3.1 工艺流程的改进

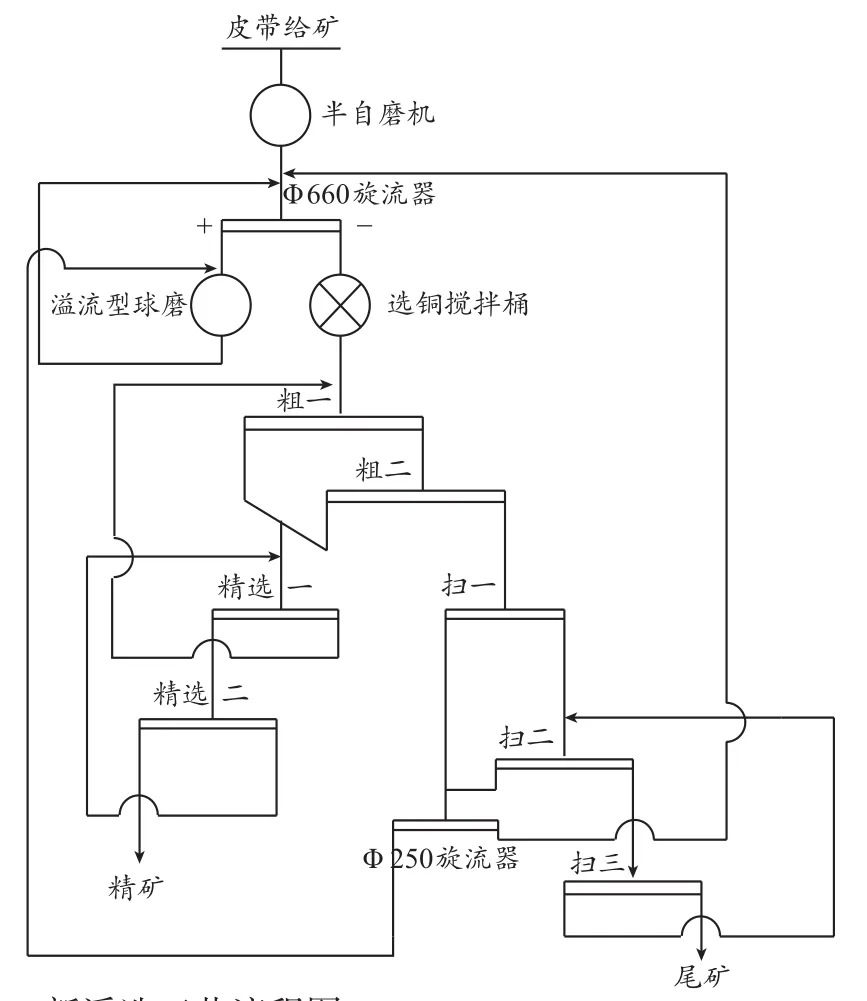

针对选矿中存在的问题,东同矿业采用中矿选择性分级再磨工艺[2],新工艺(图2)将东同矿业原流程(图1)中的扫一精矿和扫二精矿合并采用原4寸卧式泵,扬送至Φ250旋流器组预先分级,预先分级沉沙进入3#球磨机再磨,3#球磨机排矿和Φ250旋流器溢流采用砂泵扬送至Φ650旋流器检查分级,Φ650旋流器分级溢流进入搅拌桶进行浮选粗选作业,构成磨矿—浮选—中矿再磨—浮选的磨浮大循环[3],并通过浮选药剂的调节和分级条件的优化,实现中矿中的粗粒连生体的再磨再选[4],改善了浮选给矿的粒度组成,同时,中矿返回将浮选药剂带到了砂泵池,砂泵池和球磨机相当于一个搅拌桶,使浮选药剂和中矿混合更加充分,进一步提高选铜效率。

图2 新浮选工艺流程图

3.2 改进后的效果

(1)浮选过程相当与半开路流程,由于中矿循环量减少,浮选过程更趋稳定。东同矿业公司采用中矿选择性分级再磨工艺后,同段溢流型球磨机和浮选之间,通过浮选中矿作为桥梁,构筑了磨矿和浮选之间的磨浮大循环,中矿返回经过泵扬送、管道摩擦,粗颗粒矿物明显脱药,减少了浮选泡沫黏滞现象;同时,黄药随矿浆在流程中不断循环,容易被氧化生成双黄药,从而加强了捕收剂对铜矿物的吸附;循序返回中矿的减少,提高了浮选浓度,稳定了浮选工艺流程,增加了有用矿物的浮选时间。扫一和扫二精矿分级后的溢流返回泵池做为补加水,节约了生产过程中的磨矿用水。

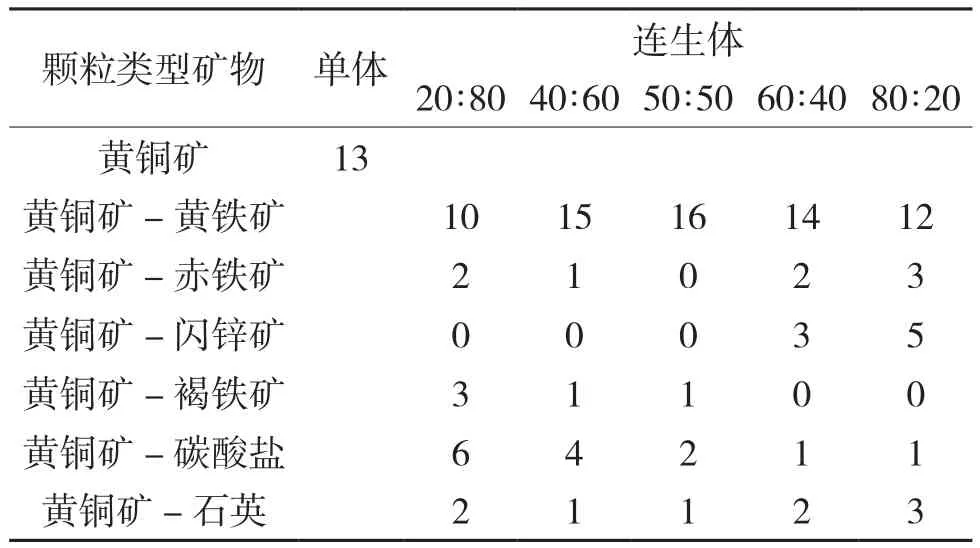

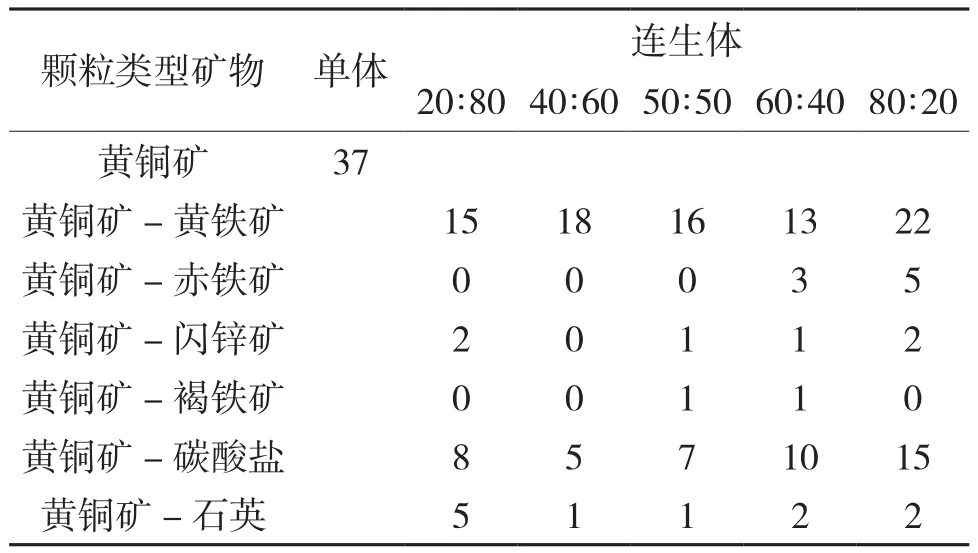

(2)增加了有用矿物单体解离度,选铜指标提高明显[5]。中矿(扫一和扫二精矿)经过选择性分级再磨后,对中矿连生体解离效果明显,缓解了原磨矿单体解离度不够的问题,提高了选铜回收率。生产实践表明,应用中矿选择性分级再磨工艺后,选铜回收率和选铜精矿品位均有提高,取得了明显效果。工艺改进前后的中矿单体解离度见下表1和表2。

表1 改进前浮选黄铜矿中矿的解离度

表2 改进后黄铜矿中矿解离度表

从表1和表2对比可以看出,新流程中矿中黄铜矿解离度37.73%相比原流程黄铜矿解离度18.95%提高了18.78%,说明新工艺流程的中矿与原工艺流程的中矿相比的得到了更好的解离。

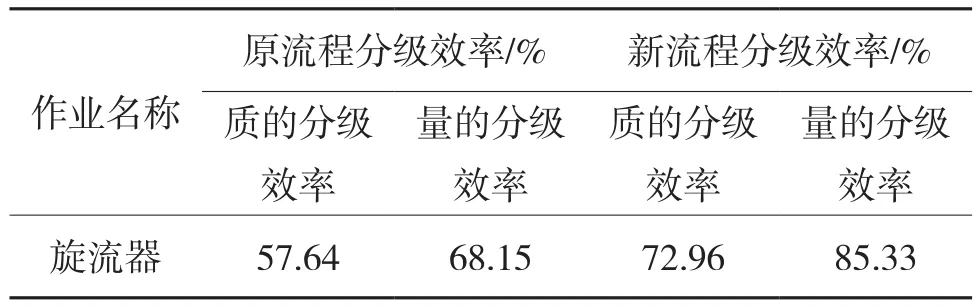

(3)提高磨矿分级效率,改善了浮选给矿的粒度组成。依据彭会清教授提出的中矿分级隔离层理论,采用浮选中矿或再磨后的浮选中矿分级后的溢流,并入球磨机排矿中,这些细粒级的加入,将大大增加球磨机排矿粒度组成中的细粒级含量,这种中矿的加入,在磨矿的后续分级过程中,相当于粗粒级和细粒级之间将形成—细粒级的分级隔离层,起着对粗粒级进入溢流的隔离阻挡作用,随着中矿数量和质量的提高,这种隔离阻挡作用将越来越强,隔离层将越来越厚。分级溢流细度就越好,+80目就越少。原流程和新流程旋流器分级效率见表3。

表3 原流程和新流程旋流器分级效率

由表3可知,新流程大旋流器质的分级效率为72.96%、量的分级效率85.33%;原流程大旋流器质的分级效率为57.64%、量的分级效率68.51%。相比于原流程,新流程大旋流器质的分级效率提高了15.32%、量的分级效率提高了17.18%。

应用中矿选择性分级再磨工艺后,磨浮系统实现了中矿中连生体的再磨,促进连生体单体解离[6]。中矿返回经过泵扬送、管道摩擦,粗颗粒明显脱药;中矿的返回也优化了浮选给矿粒度组成;延长了浮选作业时间,从而提高了浮选效率。在作业条件等同情况下,新浮选工艺铜回收率相比原流程提高1.53个百分点。

4 结语

采用中矿选择性分级再磨工艺,磨浮工艺系统实现了浮选中矿连生体的再磨及深度单体解离,提高了磨矿分级效率,中矿的返回优化了浮选给矿粒度组成;中矿返回经过泵扬、管道摩擦,粗颗粒明显脱药;新工艺流程由于是半开路流程,操作简单,浮选工艺流程稳定,减少了跑槽金属等流失现象,提高了浮选指标。