火炸药老化失效模式及机理

2018-11-12刘子如

刘子如

(西安近代化学研究所,陕西 西安 710065)

引 言

火炸药在贮存过程中某些性能参数随时间发生变化,这些变化超过一定范围后,就不能正常贮存和使用,这就是火炸药的老化失效。跟踪其中决定老化寿命的主要失效模式是寿命预估的关键步骤,而了解分析失效机理则对改善老化性能和延长寿命有重要意义。由于火炸药是具有高度活性的各种化学组分的混合体系,不同组成的体系内部作用机制不同。同时这种体系极易受环境气氛和外界应力(包括温度、湿度和机械力)等因素的影响,而这种影响对不同体系又有很大的差异,因此失效模式和引起失效的原因很多且非常复杂。再者,由于使用的技术要求不同,衡量失效与否也是各异的。许多情况下安全贮存寿命的失效模式和机理已确定,如具有安定剂的火药,大都以安定剂的消耗来衡量安全贮存寿命的失效。

通过实验室试验和实地贮存试验可以进行失效预测。大部分失效因素都是并存和相互作用,既有物理性质的,也有化学性质的,且很多情况下难以区分,例如有些力学性能的变化是高分子材料的氧化交联或裂解断链引起的,这是化学过程,但用物理方法跟踪测试力学性能,因此仍把它们归类于物理模式。本文是继“预估火炸药寿命的数学模型及其计算”[1]后有关老化预估火炸药寿命方法步骤的另一综述,主要内容是关注“使用寿命”的失效,尤其是装药的失效。为了叙述方便,仍按物理和化学两种性质分别叙述失效模式和失效机理。

1 失效的物理模式和机理

1.1 物质迁移、渗油和晶析

大量资料表明,影响固体推进剂火箭发动机使用寿命的一个重要失效模式是火箭发动机中成分的迁移,特别是当推进剂及其成分中含有低分子量的物质时,如增塑剂和安定剂,这些成分在热贮存条件下扩散较快[2]。具有包覆层/隔热层的双基推进剂装药造成失效的最重要的因素是硝化甘油(NG)的迁移,硝化甘油被包覆层或隔热层吸收会影响推进剂的弹道性能,包覆层燃速的增加可以严重到足以引起“烧穿”,并破坏燃烧特性;吸收增塑剂的包覆层/隔热层可能出现膨胀或因不均匀分布引起应力集中,使包覆层/隔热层产生开裂脱粘或剥离而失效;吸收增塑剂的包覆层还可能变弱和发软;因NG的迁移或扩散导致固体推进剂的端面成分含量发生变化,使火箭发动机的低温点火延迟。这些都是自由装填式双基推进剂装药的可能失效模式[3]。研究表明,不饱和聚酯包覆的改性双基推进剂由于NG在包覆层中迁移和浓度的不均匀分布,使其寿命只有6~9年[4]。

研究发现[5],自然贮存“诚实约翰”固体火箭双基推进剂装药,除NG的迁移外,其他性能均未发生明显的变化。NG的损失随着推进剂贮存年限而增加,结果使推进剂的总能减小,比冲损失增加而失效。

挥发份的变化在一定情况下是影响单基发射药弹道性能的主要因素。当挥发份质量损失32%时,初速增加2.7%,造成严重的“超堪”(即超过堪用品的初速范围)。

NEPE推进剂的许多老化试验都认为造成老化样品力学性能失效相当一部分原因是增塑剂(NG和BTTN)的挥发,尤其是老化的前期更是如此[6-7]。

TNT及其熔铸混合炸药在贮存中的渗油和晶析现象往往是其失效(包括安全寿命失效和使用寿命失效)的主要形式。TNT的升华-重结晶过程是晶析的原因,而晶析导致装药密度下降,是装药产生不可逆长大的主要原因[8]。

1.2 力学性能劣化

实践证明,固体火箭发动机内弹道性能和力学性能(结构完整性)稳定性一般比化学稳定性低得多。在贮存和发射过程中,虽然影响内弹道稳定性和药柱结构完整性的因素很多,但研究表明,推进剂力学性能是影响内弹道性能变化最敏感的因素。因此近年来的研究工作大都把推进剂力学性能变化作为固体推进剂寿命的关键失效模式。

装药出现细小的裂纹有时会造成严重的失效。裂纹可能由于装药存在应力或高分子黏合剂的老化降解,还可能由于分解气体的放出和聚集所致。因此既存在着物理机理,也存在化学机理或两种机理的相互作用。

装药结构完整性分析包括结构分析和破坏分析两部分。结构分析是确定装药在其使用期间可能的载荷和环境条件所引起的应力、应变和变形;破坏分析是对已知各种载荷产生的应力应变与材料的强度进行比较,以评估使用寿命或可靠贮存寿命。良好的力学性能是保证装药结构完整性的基本条件。在实际贮存中复合推进剂药柱抗拉强度σm升高,延伸率εm下降,而双基推进剂装药的抗压模量Eγ降低。此外,复合推进剂装药在火箭发动机点火瞬间会呈受压状态。因此,对复合推进剂可选抗拉伸长率作为使用寿命失效指标;对双基推进剂可选抗压模量作为使用寿命失效指标[9]。

不同的装药结构也会影响失效模式。例如民兵第一级发动机的失效模式主要是药柱内通道靠近头部裂缝和药柱前沿封头脱粘;其次是发动机因长期立放于发射井中造成阻燃层损伤。第三级发动机的失效模式是药柱翼槽顶部裂缝的发生和扩展,以及药柱后中心孔人工黏结层脱粘,其次是推力终止孔附近的脱粘。

贮存温度不当也会引起结构完整性的破坏。如贮存13年的“奈克”导弹一级发动机进行静止试验时,发现压力和推力时间曲线在最后0.05s燃烧中出现不规则的拖尾,表明推进剂装药结构完整性存在严重问题。分析表明[5],出现不规则拖尾的原因是自然老化使装药形成极细的裂纹,并且当发动机恒温在-23℃时,裂纹扩大。“奈克”导弹规定稳藏仓库要控制温度为-29℃,这就会造成结构完整性的严重失效。

1.3 动态力学性能

高聚物的动态力学性能参量可以用来解释结构完整性被破坏的分子相对运动机理。高聚物的力学性能本质上是分子运动状态的反映,高聚物的玻璃化转变、结晶、取向、交联和相分离等结构变化均与分子运动状态的变化密切相关,这种变化又能灵敏地反映在动态力学性能上。因此,测定高聚物的动态力学性能参数与应力频率、温度等因素的关系,就能获得有关结构、分子运动及其相转变等重要信息,给失效机理分析提供依据。

张腊莹等[10-11]采用动态热机械分析(DMA)研究了某高能交联复合推进剂(NEPE)NP-1在不同温度下老化不同时间的动态力学性能。发现损耗因子tanδ的α松弛峰极值和主曲线垂直位移因子都随老化时间和温度的增加而增大,若以这些参量的变化率分别定义老化速率,并把该速率曲线的拐点作为寿命临界点,则可以预估NP-1推进剂的老化寿命。同时,分析发现,力学损耗增大的原因是由于老化使黏合剂(PET/N100)在填充物(HMX、AP和Al)固体颗粒界面上的粘附因老化受到破坏(亦称“脱湿”),与固体填充物形成的聚合物网络结构塌陷,老化使黏合剂高分子的构象或形态发生变化,因而力学损耗增大。

张昊等[12]研究认为,NEPE推进剂的黏合剂因老化降解和解聚引起母体结构变化(凝胶分数ω、化学交联密度υe和物理交联密度υp下降),使抗拉强度σm和初始模量E0下降,也使力学损耗tanδ峰值增大和半峰高的峰宽Dh/2增大。

1.4 过载动力效应

固体火箭发动机点火发射时承受沿轴向的加速度过载作用,过载为10g,燃气内压在十几到几百毫秒的点火时间内达到十几兆帕,具有明显的过载动力效应。因此,在装药的结构完整性分析中,不能把此过程视为静态或准静态过程。对某型号固体火箭发动机装药结构的点火过载动力效应分析表明,考虑这种动力效应的瞬态分析结果与忽视这种效应的准静态分析结果差别很大[13]。对贮存一定时间后发动机的发射点火过载动态过程进行数值模拟,计算结果表明[14],发动机装药在点火增压和轴向过载联合作用下的危险点(结构完整性失效点)位于装药前翼槽内,并得到该危险点最大Von Mises应变随时间和温度变化的规律,与老化获得的推进剂伸长率变化规律进行对比,利用结构完整性评估准则,可以预估发动机的贮存寿命。

这种瞬态动力效应引起的另一个结构完整性的问题,即产生玻璃化转变,使原来具有高弹态的装药可能转变为玻璃态的脆性装药,失去良好的低温力学性能,使装药断裂,结构完整性破坏,引起点火或发射失败,甚至发生危险。这是由于点火增压时间非常短促,根据高聚物的“时温等效”原理,此过程相当于提高了具有高弹态性质装药的玻璃化转变温度。因此,提出了低温动态力学性能临界温度Tc的概念,即当固体火箭发动机的点火在某一负载速率,如在100s-1(相当于点火时间为10ms)时,推进剂由高弹态变成玻璃态的温度为发动机点火的低温动态力学性能临界温度Tc[11,15-16]。Stacer等认为[16],应以Tc作为黏弹体系安全使用的低温下限,而不是玻璃化温度Tg为下限。Tc可以从动态力学性能测定获得的WLF方程常数C1和C2及点火作用频率,再用WLF方程计算获得。可以用Tc作为判据评价老化的安全发射寿命。如某HTPB推进剂在环境中贮存1年和4年后低温临界温度Tc分别为-53和-51℃,虽都高于玻璃化温度Tg(Tg分别为-72和-77℃),但均低于设计的低温使用温度-50℃。因此该推进剂老化4年后,仍能在低温下安全发射[17]。

1.5 流变问题

影响结构完整性的流变性不仅与推进剂的配方有关,也可能与其制造方法有关。如双基推进剂的流变性与硝化棉的胶凝度、均匀性有关,也与制造时的冷应力大小有关。研究发现[2],浇铸推进剂的微观结构中,药粉中心有硬点,对于含硝化棉高的硬质推进剂来说,这可能导致推进剂的迅速破裂。同时,由于贴壁浇铸的装药和火箭发动机壳体之间的热膨胀系数不同或由于推进剂与包覆层的热膨胀系数不同,在推进剂的四周可能产生拉应力,在壳体或包覆层的表面这种应力达到最大,就可能发生脱粘或破裂,在低温下这种应力效应可能更甚。此外,在火箭发动机的连续贮存中,因为推进剂的质量在一个方向上产生固定的应力,这种应力导致的流变使装药几何尺寸发生变化,结构完整性受到破坏。

1.6 循环温度引起的应力变化

环境温度的循环变化可以导致黏弹性体的应力和应变改变,如果这些应力(和应变)超过材料的强度,将造成装药发生破裂,并使装药在燃烧时破坏,造成严重失效。

1.6.1 自然环境温度循环的影响

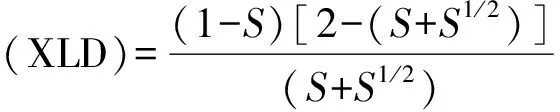

Heller等[18]试图从环境温度的自然循环中获得因应力和应变改变的失效率。从固体火箭发动机存放地区的气候数据,推导出温度的随机分布,对发动机的关键部位因温度变化导致的应力和应变分布进行模拟。这些关键部位的力学性能一般认为是包覆层-推进剂介面上的径向应力和中心孔的切向应变。模拟步骤包括解发动机横向的热导方程。但Humble等[19]认为Heller的研究过于简化,其一是把火箭发动机简化成了无限长的圆柱体;其二是采用推进剂黏弹体性质的简单假设;再者在计算中仅用了强度和应变能力分布的平均值和变量系数,而且也忽略了这两种分布的随机性。他们认为使用寿命和失效概率大大地依赖应力(应变)和强度(应变能力)两种分布尾部的重叠部分(应力-强度干涉原理[1])。因此,具有同一变量平均值和系数的不同分布,将具有不同的尾部,其重叠的大小也将不同,从而会获得不同的寿命或失效率预估值,他们提出了环境温度的自然周期性变化的表达式和这种随机温度变化导致火箭发动机装药的热应力S和应变也有同样的变化:

(1)

(2)

式中:S为热应力;S年和S天分别为年和天热应力变化的幅度;t为时间(d);t0为起始时间(d)。

1.6.2 高低温加速循环与恒温加速的区别

文献[20]给出了恒温加速和高低温循环加速老化温度条件对力学性能的影响。为预估TATB基PBX炸药RX-03-BB的寿命,在两种温度条件下进行老化,并跟踪测定抗压强度和抗拉强度:(1)在40~100℃的不同恒温条件老化34个月;(2)在-55℃和92℃各进行24h的循环变化。这两种条件下测定的结果有很大差别,循环加速老化时抗拉强度在120d后下降50%,同一时间周期,在恒温时抗拉强度略有增加,抗压强度有也类似情况。因此,可以认为高低温加速循环温度下的老化能导致力学性能的下降,抗压强度和抗拉强度是该PBX炸药的失效模式。但恒温老化却发现抗压强度和抗拉强度不能作为主要失效模式。这表明在分析或考察失效模式时,老化试验条件的选择也是必须考虑的重要因素。

值得注意的是,装药结构或制备方式对这种高低温循环效果也有影响。试验表明[21],压装炸药与熔铸炸药相比,在高低温循环冲击下更容易产生微裂纹。以石蜡/硬脂酸为钝感剂的A-IX-II炸药的压装装药,在高低温循环冲击下,由于钝感剂的液化和局部流失使装药的结构强度下降,同时由于热胀冷缩形变产生的应力使装药结构完整性最终被破坏并产生裂纹[22]。郭虎等[23]通过数值模拟分析认为,PBX装药经高低温循环后微裂纹平均半径增大,同时产生一定的不可逆应变,而且随着最大循环应力和循环次数的增大,破坏应力、破坏应变和破坏微裂纹平均半径的变化幅度均增加。

2 失效的化学模式和机理

2.1 分解产物的自催化作用

分解产物的催化加速是大部分火炸药安全贮存寿命失效的主要原因。在贮存温度下,含能化合物及其混合制品的分解过程极为缓慢,但其分解产物,尤其是强氧化性的气相产物如氮氧化物,对火炸药或在产物之间具有很高的催化加速分解作用或相互作用,加之这种氧化还原反应的强放热过程也会使反应加速。安定剂就是通过与这些氮氧化物(主要是NO2)的作用,降低它们的浓度,延迟加速分解的出现,达到使火炸药安定化和延长安全贮存寿命的目的。因此,安定剂的消耗就成为火炸药(尤其是硝酸酯火药)安全贮存寿命的主要失效模式[24]。

2.2 自加热引起自燃或爆发

对于大型装药来说,虽然贮存温度低于正常的点火温度,并且仍在“安全化学寿命”范围内,但这种大尺寸装药仍有可能因为缓慢分解引起热量释放发生自燃。实际上这是热爆炸问题。由于化学反应产生的热量与火炸药的质量成正比,但热散失仅仅发生在表面,散热面积与质量的2/3次方成正比,因此火炸药质量愈大,压装密度越大,则中心与外层的温差愈大,提高了中心的分解放热速度,当“质量/环境温度”比达到足以引起火炸药的热不稳定时,就发生了自燃。根据无限长圆柱体的Frank-Kamenetskii(弗朗克-卡敏涅茨基)热爆炸方程,可以给出自加热点燃的临界半径(a)和自加热点火时间(tmin)分别为:

(3)

(4)

式中:K为药柱的导热系数;T为贮存环境温度;E为放热反应活化能;d为药柱密度;A为指前因子;Q为单位质量放热量;R为气体常数;C为药柱比热容。

2.3 分解气体聚集引起的破裂

由于火炸药组分的分解或组分之间的相互作用可以产生气体释放,这种过程有可能加速温度的上升,引起内部气体的集中。除非气体扩散离开装药的速度比产生气体的速度快,否则随分解气体的积累,产生的压力有可能超过装药本身的强度,引起内部破裂。对于有包覆层的推进剂有可能引起包覆层的开裂,这些都会产生严重的失效。分解气体的聚集沿圆柱轴线的最大压强Pmax和气体放出的速率θ分别为[2]:

(5)

θ=Ae-B/RT

(6)

式中:F为气体渗透率(扩散系数);d0为密度;a为装药直径;θ0为每克火炸药放出气体的速度;B为生成气体反应的活化能;760的单位为mmHg。

由上式可以导出不同形状装药(包括无限长药条、球形、柱状和管状)的临界尺寸和临界温度的公式,以此来估计限定装药的最大尺寸和使用或贮存温度[2]。

在双基推进剂中这种破裂可能是结构完整性被破坏的决定性因素。对于自由装填的装药来说,包覆层和黏合剂都必须对推进剂分解气体有渗透性。高度交联的黏合剂和热固性浇铸的黏合剂有时不能让气体充分扩散,最后形成的气体压力会使包覆层起泡或引起包覆层大面积的脱粘或破裂。对于贴壁浇铸的装药来说,包覆层的渗透性关系不大,但即使是轻微的不相容,在包覆层和推进剂的接触表面上可以产生局部气体集中,亦足以使包覆层过早地破裂或脱粘。

这种破坏过程的临界压力也可由Lawsons方程获得[25]:

(7)

式中:E为弹性模量;σ为单轴破坏强度。

在双基推进剂的贮存寿命中,分解气体的聚集导致的装药破裂可能是决定性因素,某双基推进剂在30℃下安全化学寿命长达40年,自加热着火的寿命有27年,力学性能劣化的寿命也有11.5年,而破裂型的失效仅需3.5年[2]。

2.4 聚合物黏合剂的交联或降解,组分之间的相容性或其他化学反应

高分子黏合剂的交联或断链和组分之间的反应不可避免地影响推进剂、发射药和PBX炸药的力学性能。

老化中的化学变化对复合推进剂力学性能的影响主要体现在黏合剂网络结构的变化,其变化因素主要是氧化交联作用和降解断链作用,它们在力学性能上的表现不同:(1)若前者占优,则宏观力学性能表现为强度和模量增大,伸长率下降;(2)若后者占优,则宏观力学性能表现为强度和模量下降,伸长率增大;(3)若两者相当,则宏观力学性能随时间而波动;(4)也有在不同时间段占优者不同。通常都认为HTPB虽然氧化交联和降解断链都存在,但氧化交联占优,因此随老化时间的增加,拉伸强度上升,伸长率和动态力学损耗下降[26];而含有大量高能增塑剂的NEPE则是降解断链占优,即随老化时间的增加,拉伸强度下降,伸长率和动态力学损耗上升[6,7,10]。

热固性黏合剂交联还可能出现二次固化(后固化)而变硬;湿气也可能使氧化剂/黏合剂粘结面的粘着力降低。这些都可能使力学性能发生变化。

2.4.1 氧化交联作用

氧化交联作用可以通过测定交联密度或凝胶分数进行表示。交联密度可以按下式计算:

(8)

式中:S为黏合剂的溶胶分数。

黏合剂母体内既有通过化学键形成的化学交联点,也有通过分子间次价力等作用形成的物理交联点,后者同样也是影响力学性能的结构因素。庞爱民等[27]认为拉伸强度σ与化学交联密度υe、物理交联密度υp和拉伸比λ之间存在如下关系:

σ=(ve+vp)RT(λ-λ-2)

(9)

Stacer和Kelley[28]在研究高聚物“结构—性能”关系的“弹性体相互作用矩阵”时得出,交联密度增大是大多数弹性体失效的主要因素之一。

研究表明,凝胶含量与力学性能之间存在直接的关系。直观分析和统计检验结果表明,HTPB和NEPE推进剂的力学性能参数与凝胶分数存在线性相关性。可以通过测定凝胶含量计算推进剂因贮存老化而变化的力学性能数值[7,29]。还有人认为凝胶的氧化分解反应热ΔHd与老化推进剂的伸长率εm存在线性关系,并以此预估老化寿命[30]。

硝酸铵或高氯酸铵为基的复合推进剂老化,一般都认为以硝酸离子或AP缓慢分解放出的活性氧攻击黏合剂聚合物链上的碳碳双键,造成聚合物的氧化交联,使得推进剂交联密度和凝胶含量增大、推进剂变硬及伸长率降低[31-35]。但也有人认为[36],这种氧化交联与AP分解产物无关,而是周围环境中的氧造成的,即使有抗氧化剂的存在也不能抑制这种氧化过程。这两种相悖的结论可能与在不同的温度阶段氧化剂AP有两个不同的分解过程有关。AP的低温分解是离解过程,这时对HTPB的氧化作用主要是周围空气的氧,而AP的高温分解是强烈的氧化还原过程,这时它的气相产物具有很强的氧化性,对HTPB有很强的氧化作用[11]。这两种过程已为固体热裂解红外原位池的试验所证明:在温度低于100℃时HTPB黏合剂未被AP氧化,而高于100℃时,由于AP分解放出高氧化性的产物,HTPB发生了氧化交联、环化和断键降解等反应,而防老剂的作用是抑制HTPB的氧化[26]。

2.4.2 断链降解作用

NEPE推进剂力学性能的老化失效,除了因增塑剂(NG和BTTN)流失的物理因素外,另一重要原因为推进剂黏合剂网络被氧化剂(尤其是AP)分解逸出的高活性氧化产物氧化断链而降解,使凝胶分数和交联密度下降,表现为抗压强度或弹性(或初始)模量下降[6,7, 26]。张昊等[37]研究认为,黏合剂网络被氧化是硝酸酯分解放出的氮氧化物起主要作用。因为在测试中发现,当老化NEPE推进剂的安定剂含量为零或接近零时,抗压强度σm和初始模量E0以及与力学性能密切相关的凝胶分数ω和交联密度υe才开始显著或急剧下降,因为安定剂吸收硝酸酯分解放出的氮氧化物,降低了分解产物氮氧化物对黏合剂母体的降解作用,一旦安定剂完全消耗完,失去了这种保护作用,黏合剂就发生显著的降解和解聚[37]。

PBX炸药中黏合剂的降解使抗压强度或抗拉强度下降,造成PBX炸药力学性能的失效。如老化PBX9404抗压强度的下降与作为黏合剂的硝化棉相对分子质量有线性关系,硝化棉降解是由于炸药组分分解生成的NO2氧化了硝化棉[39]。又如,在进行PBX9501老化预估贮存寿命时也发现黏合剂Estane5703的峰值相对分子质量与PBX9501的抗压强度有线性关系[40-41]。同样,炸药组分分解生成的NO2的氧化作用是使Estane解聚的原因。

2.5 燃烧性能

通常认为力学性能或结构完整性是推进剂的主要失效模式,但也有人认为推进剂的燃烧性能,如燃速、比冲和推力为老化失效模式。如发现某小型舰舰导弹固体火箭助推器推进剂装药的推力随贮存时间而下降,通过回归获得平均推力的时间关系,以平均推力不低于设计要求值为失效判据,获得的预估老化寿命约为18年[42]。 又如,老化试验表明[43],某有包覆层的双基固体推进剂的低温点火延迟时间和发动机总比冲都随时间而变化,均被认为是该推进剂的失效模式。

此外,文献[44]把燃速变化、抗拉强度和密度变化等3种因素都作为某丁羧(CTPB)推进剂自然贮存的老化失效模式,并研究了三者的相关性对推进剂贮存可靠性的影响,认为考虑三者相关性时,获得的结果更合理可信。

3 分析失效机理的典型例子

美国航空喷气固体火箭推进公司的Bills等[45]为预估“民兵-III”导弹二、三级火箭发动机推进剂体系的使用寿命,对失效模式和失效机理等作了详细研究。“民兵”导弹推进剂的包覆层由“衬套”的黏结层和隔热层组成。通过模拟试样的实验室试验和老化研究,认为使该体系失效至少有4种主要因素,即推进剂的后固化、氧化交联、黏结层的水降解和由于增塑剂的损失引起的隔热层的收缩。经进一步的分析认为二、三级发动机中包覆层的变化是最关键的,即隔热层中增塑剂随时间的变化而产生的收缩与黏合剂的降解是控制寿命的主要失效机理。前者是物理过程,而后者是化学过程。在黏结层的化学过程中还存在着与降解相反的后固化过程,两者对黏结层的作用相反,在动力学处理上为一种串联竞争反应。

其中反应速率常数k1代表的是黏合剂(A)降解过程,而k2代表的是降解黏合剂(B)的后固化过程。试验表明[45],“民兵-III的二、三级推进剂黏结层的黏结抗拉强度(σm)可用交联密度的变化来表示,同时认为该抗拉强度正比于[A](黏合剂量)和[C](后固化的黏合剂量)。假设两个反应都是一级反应,可求出[A]和[C]在任何时刻(t)的变化量分别为:

[A]=[A0]e-k1t

(10)

(11)

在隔热层增塑剂损失而收缩的物理机理中存在两个过程。他们首先确认在“民兵-III”的操作条件下,隔热层中的V-45增塑剂不会蒸发损失,而隔热层中的增塑剂DOP与来自推进剂中的Oronite6增塑剂通过交叉迁移,在隔热层中建立了浓度平衡。由于推进剂的量远大于隔热层,因此平衡混合物中是以Oronite6为主,这是一种易挥发组分,浓度高、沸点范围宽,它将以高于扩散的速度从隔热层蒸发,因此隔热层由于增塑剂的损失而收缩的过程将由DOP的迁移和Oronite6的蒸发两种过程组成,在动力学处理上称为平行竞争反应,其总体积变化为:Δv=[A0](1-e-k1t)+[B0](1-e-k2t),可见非化学过程也同样用动力学处理。

通过试验分别确定上述各反应式的参数,根据Arrhenius方程外推获得操作条件下的变化值。然后通过比较隔热层的应力分布(从收缩机理)和黏结层的黏结强度分布(从降解—后固化机理)确定失效概率。

然而有时失效是难以预料的。如1988年美国海军水面作战中心(Naval Surface Warfare Center)在作Mx16-1型飞机坐仓弹射器的验收试验时发生了火箭主发动机爆炸的事故[46]。这种固体火箭装药是用聚丁二烯(衬套层)把玻璃纤维包覆层与药柱粘结在一起。为了找出这次严重失效的原因,对爆炸后装药的残留部分进行了分析。直接观察表明,包覆层部分脱落,衬套与包覆层接触面变得光滑,缺少黏结力。包覆层部分脱落增加了推进剂的燃烧速度,继而使之破裂,产生爆炸。X光电子能谱分析表明,在衬套层表面存在着硅酮物,是一种低黏结力的材料,使黏结面形成空隙的中心。但该弹射器火箭发动机各部分配方中都不含硅酮,他们推测在制造时,设备中的滚筒或密封处有硅酮进入了推进剂或衬套的配方中,由于很多溶剂可溶解它,因此随着溶剂的蒸发,就富集于衬套表面,只要在表面上形成2~3分子层(仅占衬套体积的3×10-4%)就足以使衬套表面失去黏结力,使包覆层脱粘。因此,判断为衬套的意外污染造成了这次严重事故。

4 结束语

探索研究老化寿命的主要失效模式是寿命预估的关键步骤,了解分析失效机理则对改善老化性能和延长产品寿命有重要意义。由于火炸药体系极易受环境气氛和外界应力(包括温度、湿度和机械力)等因素的影响,而这种影响对不同体系又有很大的差异,因此失效模式和引起失效的原因不同。再者,由于使用的技术要求不同,衡量失效与否也是各异。大部分失效因素都是并存或相互作用,既有物理性质的,也有化学性质的,很多情况下很难区分这两种性质,有时失效还有偶发性难以预料。由于失效模式和失效机理对寿命预估和改善老化性能、延长寿命都具有十分重要的意义,因此成功的寿命预估,都应该同时进行失效模式和失效机理的分析。