台达ASDA-A2伺服驱动器在伺服刀架上的应用

2018-11-11杨宇峰

杨宇峰

(沈阳机床股份有限公司,沈阳110142)

0 引言

伺服刀架是数控机床的重要组成部分,它可使数控机床在工件一次装夹中完成多种甚至所有的加工工序,以缩短加工的辅助时间,减少加工过程中由于多次安装工件而引起的误差,从而提高机床的加工效率和加工精度。随着伺服数控刀架技术的成熟、性能的提高,以及伺服驱动系统价格的降低,越来越多的数控车床选择配置伺服数控刀架[1]。此款伺服数控刀架采用绝对值伺服电动机驱动转位,上电无需回零,就近双向快速选刀,控制精确,定位迅速,提高转速,有效地提高生产效率,缩短生产时间[2]。本文根据伺服数控刀架转位控制过程和控制系统的控制功能编辑梯形图,实现控制系统对刀架的有效控制,最后对控制系统进行了测试和控制参数的优化,提高了伺服数控刀架的运转性能。

1 电气接线图及参数调整说明

该刀架采用台达A2系列伺服驱动器,搭配750 W绝对式伺服驱动器及绝对式电动机。此款伺服具备电池供电功能,使编码器在伺服系统断电后,仍能保持正常工作,不会因断电后电动机轴心被转动而无法得知电动机真实位置。伺服数控刀架通过伺服驱动器的分度功能实现转位,伺服驱动器提供了8组输入和5组输出[3],转位过程由驱动器的DI/DO信号控制,下面具体介绍伺服数控刀架转位的控制过程。

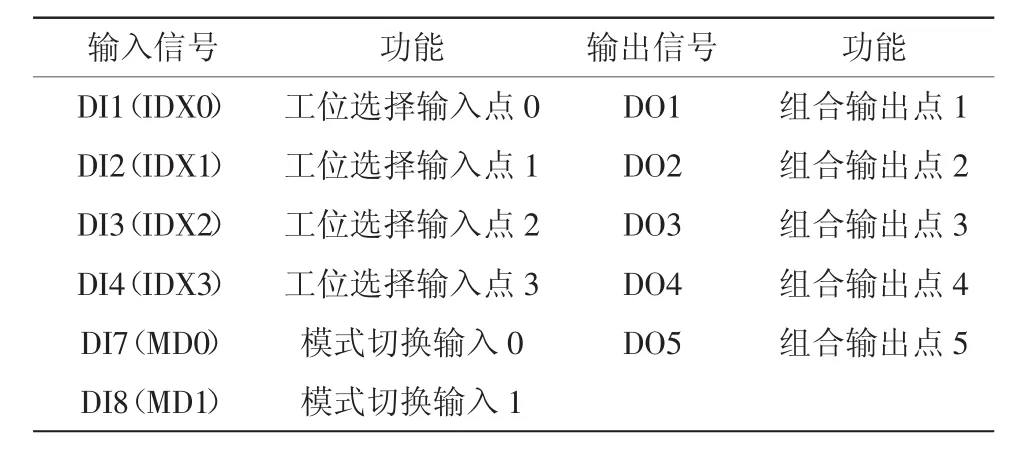

表1 DI/DO定义

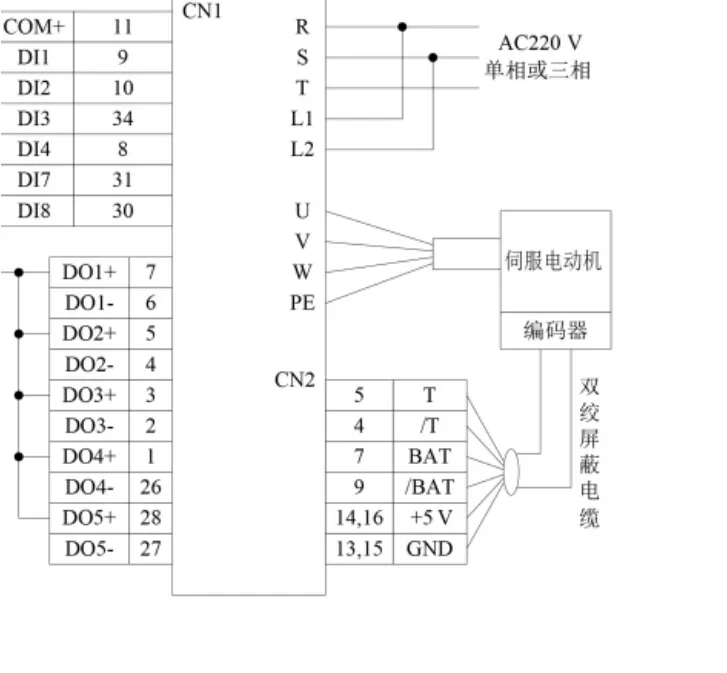

图1 伺服部分接线图

DI/DO信号定义如表1所示。

刀架开始转位前,通过DI1~DI4组合信号进行目标工位选取。DI1~DI 4组合信号是以二进制的形式选取工位,即DI1~DI4全部为0时,为1工位,当DI1为1,DI2~DI4为0时,为2工位,以此类推。目标工位设定后,通过工作模式切换完成刀架旋转,工作模式由驱动器内DI7、DI8控制,当DI7、DI8都为0时,为转矩缩减模式,当DI7为0、DI8为1时,为转位模式,当DI7、DI8都为1时,为紧急停止模式[4]。

DO1~DO5以二进制组合形式输出刀位和报警信息。当主回路电源与控制电源接入到伺服驱动器,但绝对坐标位置未初始化,即未确认一工位时,DO1为1,DO2~DO5为0。当确认完一工位后,DO1和DO3为1,其他DO为0,即显示1工位。刀盘转动过程中,DO3为1,其他DO为0。刀盘旋转到位后,显示其相对应的工位号(如旋转至3工位,则到位后DO1、DO2、DO3为1)。当前工位等于DO值减4(DO=7,当前工位=7-4=3)[5]。当伺服发生报警时,DO1~DO5全部为0。

伺服驱动控制部分的电气连接图如图1所示。伺服驱动参数调整说明如表2所示。

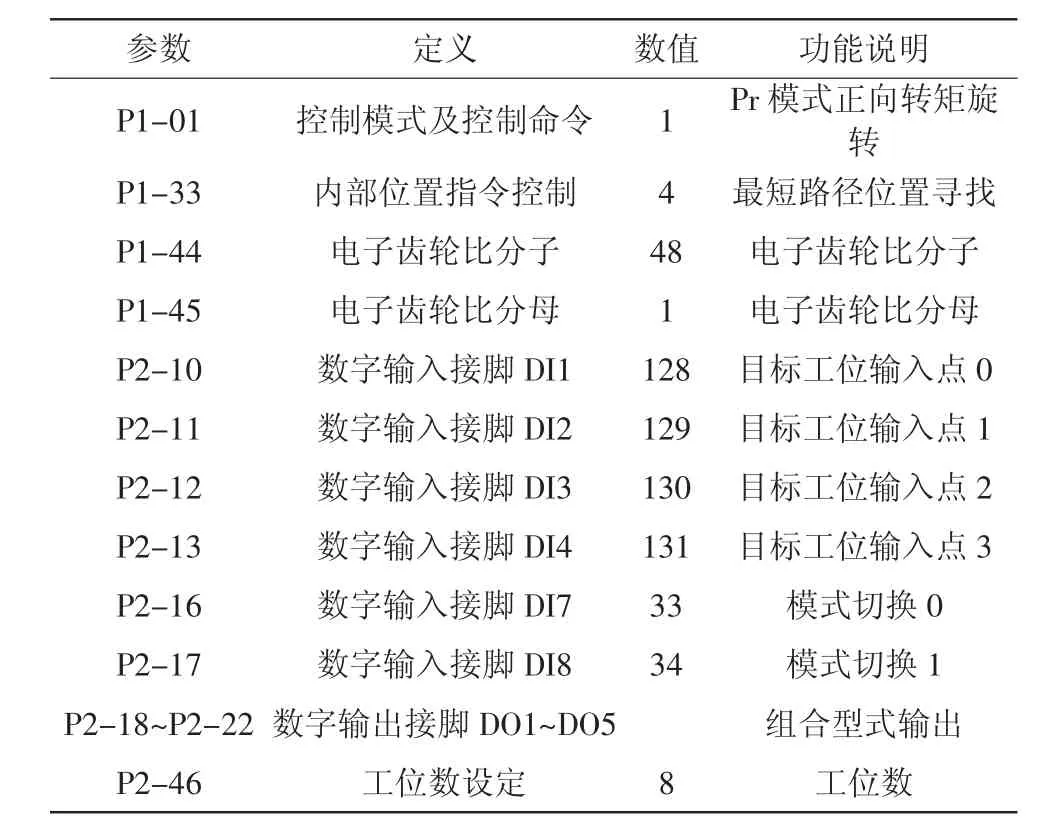

表2 参数调整说明(主要部分)

2 设定与动作说明

通过手动或软件设定伺服驱动器内部参数,定义伺服电动机的控制模式、驱动模式、电子齿轮比、原点回归偏移量、加减速时间、输入输出定义等参数。设定完成后需要进行运转测试和控制参数的优化,使刀架的运转更加高效可靠[8]。固定好刀架,连接好驱动器和电动机后,即可对刀架进行测试和控制参数的优化,具体方法如下:

1)松开、锁紧接近开关位置的确定。在手动方式下进行松开、锁紧切换,检查刀架松开、锁紧是否异常。确认刀架松开、锁紧没有异常后,分别在刀架松开、锁紧的情况下调整松开、锁紧接近开关与信号块距离,检查松开、锁紧接近开关是否损坏。接近开关与信号块距离应调整为2 mm左右。

2)消除报警。伺服驱动器上电后,检查驱动器是否有AL011编码器异常报警。如果有AL011报警,检查编码器线与伺服驱动器CN2、电动机编码器两端接线是否松脱,重新连接编码器线。若上电后显示AL060报警,则电池盒内电池电量不足,应该立刻更换电池,更换后再进行绝对坐标初始化设定。

3)伺服驱动器初始坐标设定。伺服刀架电动机的坐标需要与机械位置吻合,在伺服驱动器与伺服电动机第一次上电时需要设定初始坐标,即一工位确认。否则会出现驱动器输出刀号与实际刀号不符的情况,或伺服驱动器因坐标系统尚未被建立而显示AL06A报警,该警告会在坐标系统设定后才会消失。坐标初始化方式:首先,刀架在一工位锁紧。其次,在驱动器面板上输入参数P2-08=271、P2-71=1,即完成坐标初始化。

4)刀架试运转。在手动模式下进行刀架试运转,检查伺服刀架换刀动作是否正常,并通过示波器监测电动机平均负载率,检测电动机负载能力能否满足刀架的运转要求。如果刀架不转,驱动器显示AL009位置误差过大报警,则检查U、V、W电源线接线是否正确,连接是否良好。若刀架在旋转过程中停止,驱动器显示AL006过负载报警,检查是否由于刀架机械部分阻力过大,导致在刀架旋转过程中电动机外部负载长时间超过电动机额定负载[12-13]。

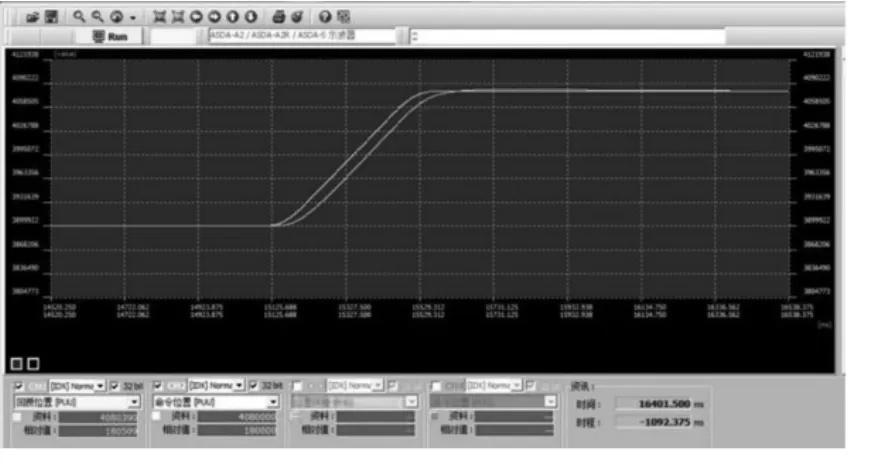

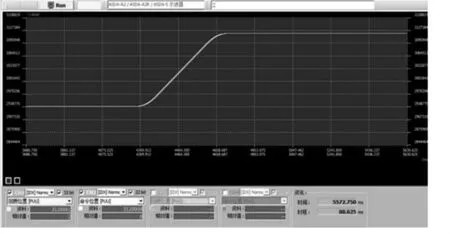

5)控制参数优化。换刀动作实现后,需要对伺服驱动器的参数进行优化。在优化过程中,可使用ASDA_soft软件提供的高速实时性的监控示波器工具提取和分析各项实时信息,对电动机的运行进行更确切的调整。对控制参数的优化主要是对位置控制回路增益的调整。提高位置控制回路增益,能够提升电动机对位置命令的追随性。使电动机的运行能够更好地跟随位置指令,减小位置误差量,缩短定位整定时间。位置回路内包含位置控制单元,速度控制单元和电流控制单元。驱动器不开放电流控制单元的增益调整参数,因此调整位置回路增益方法为先设定速度控制单元增益P2-04,然后再设定位置控制单元增益P2-00。位置控制单元增益不可超过速度控制单元增益,建议速度控制单元增益大于4倍位置控制单元增益。未对增益进行调整前,速度控制单元增益和位置控制单元增益为出厂预设值,P2-00=15,P2-04=62,此时刀架启动停止较为缓慢,定位时间较长[14-15]。逐渐增加位置控制回路增益,观察刀架运转情况和命令位置,回授位置曲线,直至刀架转位启动停止迅速,没有过冲,运转平稳。此时位置回路增益为P2-00=117,P2-04=488。若继续增大位置回路增益,会导致电动机运转时产生振动及噪声,损害电动机。调整前后的命令位置、回授位置曲线如图2、图3所示。

图2 调整前命令位置、回授位置曲线

图3 调整后命令位置、回授位置曲线

通过波形图可以观察出调整增益后提高了伺服电动机的响应性,减小了电动机运转过程中的位置误差,改善了刀架的运转性能。

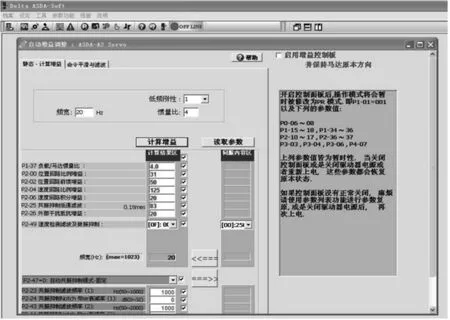

图4 自动增益调整

台达ASDA-A2系列伺服驱动器软件中有自动增益调整功能。通过设定负载/马达惯量比,计算出相关参数,如图4所示。

3 结论

通过台达ASDA-A2绝对式伺服驱动器的内部Pr模式,能实现精准定位、就近选刀、提高转速,有效地提高生产效率、缩短生产时间。由于只应用到简单的位置定位,不需要脉冲定位模块,所以在性价比上具有优势。此款伺服数控刀架已经得到客户的认可。