摇动电弧窄间隙立向上MAG焊接技术

2018-11-11韩伟李飞王冲潘林峰

韩伟, 李飞, 王冲, 潘林峰

(江苏省特种设备安全监督检验研究院无锡分院,江苏无锡214000)

0 引言

摇动电弧窄间隙立向上MAG焊接是一种以活性气体保护的大厚板熔化极电弧焊接技术,常常采用I型坡口,焊缝截面积小,熔敷金属量少,焊接效率高。

在窄间隙立向上MAG焊接的实际应用过程中,亟待解决的难题是如何获得良好的焊缝成形及足够的侧壁熔深。为了解决此问题,已经提出诸如旋转电弧、麻花焊丝等技术[1-2],虽能解决侧壁熔深的问题,但只能应用于平位置焊接,对于立向上焊的焊缝成形却无能为力。本研究采用的摇动电弧焊接技术,不仅解决了侧壁熔透问题,还能获得良好的焊缝成形。为了使焊炬结构简单,质量轻盈,适用性强,采用了空心轴步进电动机传动的焊接系统,并进行了摇动电弧窄间隙立向上MAG焊接试验,以验证该系统的有效性以及摇动工艺参数对焊缝成形的影响规律。

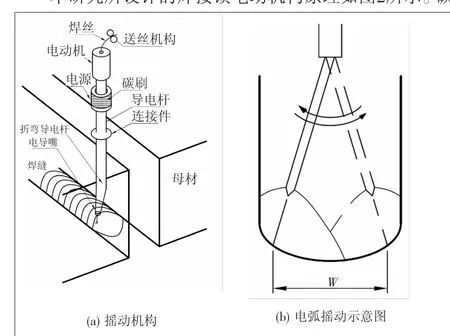

1 摇动电弧窄间隙焊接系统原理

摇动电弧窄间隙焊接系统原理如图1所示,该焊炬主要由空心轴步进电动机[6]、碳刷馈电动机构、导电杆、折弯导电杆、导电嘴等组成。

送丝机构送出的实心焊丝,通过步进电动机空心轴和折弯导电杆后,从导电嘴中送出。碳刷与焊接电缆相连,同时在压紧弹簧的作用下,与导电杆上的法兰台面保持滑动接触,以实现焊接电缆无缠绕下的焊接馈电。步进电动机直接驱动折弯导电杆和导电嘴有规律的摇动,随后带动焊丝端部的电弧摇动(如图1(b)所示),当电弧摇动到坡口两侧壁时停留一定的时间以增强电弧对侧壁的热输入,从而增加侧壁熔深。摇动频率可以在0~1 Hz范围内任意调节,摇动幅值的大小可以通过改变摇动角度来进行调节,以满足不同情况下的焊接需要。

2 焊接系统关键机构设计及焊炬制作

2.1 焊接馈电方法及机构

图1 摇动电弧窄间隙焊接原理

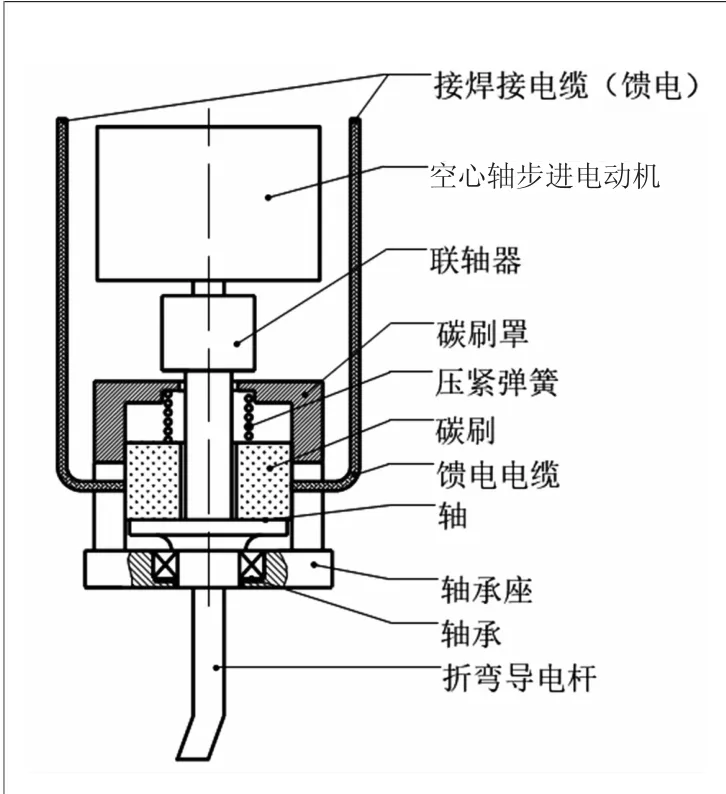

本研究所设计的焊接馈电动机构原理如图2所示。碳刷罩固定在轴承座上,碳刷在压紧弹簧作用下与导电杆上的法兰台面保持滑动接触,并形成紧密导电配合,固联在碳刷上的连接电缆通过联接件与焊接电缆形成导电联接,实现焊接馈电[5]。

导电杆的上端穿过碳刷、压紧弹簧、碳刷罩,通过联轴器与电动机的空心轴相联,下端通过轴承支撑在轴承座上,并穿过喷嘴机构;折弯导电杆的下端连接导电嘴,焊丝穿过导电嘴的中心孔形成导电紧密动配合[6]。

2.2 气体保护方法及系统

在大厚板窄间隙焊时,为了对焊接电弧区域实施有效保护,需要将喷嘴伸入到窄间隙坡口内部,而当电弧接近工件表面时,往往需要使用外置式喷嘴,形成外层气体保护。因此,窄间隙焊接的气体保护方式不同于一般的气体保护焊工艺。

本研究采用专利的气体保护方法及装置[7],采用伸入式扁形喷嘴机构和外置式套筒形喷嘴机构,集成在一体从而形成一套复合型供气系统。伸入式扁形喷嘴机构用于对坡口内部深处焊缝的保护,当导电嘴端部露出坡口后采用外置式圆形喷嘴供气,以便于观察焊接电弧,同时为上层几道焊缝提供有效保护。为了给坡口深处的焊接区域提供有效保护,两个伸入式扁形喷嘴对称地分布在电弧的两侧,保护气体以一定角度从电弧的前后两个方向同时导入,以使电弧能稳定燃烧。

图2 焊接馈电机构示意图

2.3 折弯导电杆

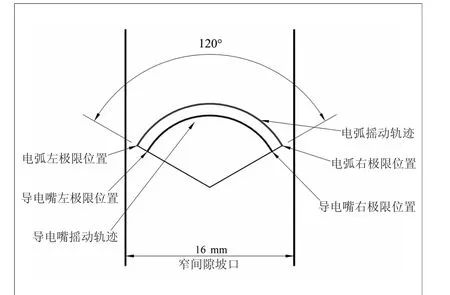

为了使电弧能有效地指向坡口两侧壁,专门设计了一种带一定折弯角度的导电杆,使得电弧在侧壁停留时间内能有效地指向坡口侧壁来获得足够的侧壁熔深。通过理论计算可知,在坡口宽度为16 mm的情况下,为保证导电嘴的极限摇动位置与侧壁有一定的距离,导电杆折弯角度、导电嘴长度以及摇动角度均需按照要求来进行设计。

根据实际焊接经验,导电嘴的极限摇动位置与焊缝侧壁要有2 mm左右的间隙,以防止导电嘴与坡口侧壁放电;焊丝的摇动半径则要尽量大,使其能够指着焊缝侧壁进行焊接。通过CAD精确测绘,导电杆的最佳折弯角度为8°。在立向上焊接时,导电嘴长度为20 mm。设计示意图及实物分别如图3和图4所示。

图3 折弯导电杆示意图

图4 折弯导电杆外形

导电杆摇动角度的大小关系到电弧的摇动幅值以及导电嘴与坡口侧壁之间间隙的大小。在折弯角度和导电嘴长度已知的情况下,根据导电嘴的左右极限位置以及电弧的摇动半径两个条件,可以计算出最佳的摇动角度。电弧在坡口内的摇动示意图如图5所示。

从图5可以看出:导电嘴的左右极限位置与坡口两侧壁有一定的距离,而电弧的左右极限位置接近焊缝的两个侧壁,在后面进行的焊接试验中,导电嘴不会与侧壁发生放电现象,折弯导电杆的设计完全满足摇动电弧窄间隙焊接的要求。

图5 立向上焊时坡口内电弧摇动示意图

2.4 焊炬制作

基于上述原理及方法所设计的各部分机构,装配在一个铝合金支撑板上,形成一个整体,研制的摇动电弧窄间隙焊炬实物照片如图6所示。工程应用时,焊炬可以安装在一个十字调节机构上,也可以连同微型十字滑架整体安装在焊接小车上。

折弯导电杆的直径和长度要根据坡口的实际宽度与板厚来选择,理论上这种摇动电弧焊炬可焊板厚没有上限。导电杆的折弯角度以及摇动角度是根据坡口间隙大小来选择的。一般来说,坡口间隙较大时,可以设定一个较大的摇动角度来达到要求,例如坡口间隙为16 mm时,摇动角度为120°。

图6 摇动电弧窄间隙焊炬外形

3 焊接试验结果与分析

3.1 焊接条件立

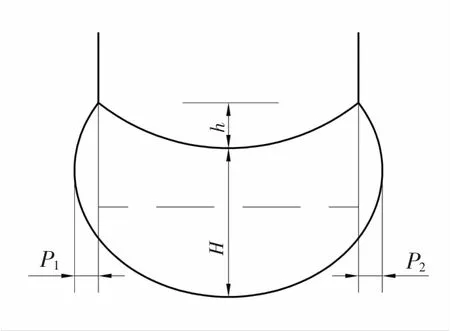

向上焊接时,焊接电流I=150 A,电弧电压U=20 V,焊接速度Vw=7.8 cm/min,摇动幅值W=16.7 mm;摇动角度θ=120°。试件材质为低碳钢,由三块钢板点焊拼装而成,底部坡口间隙为16 mm;单边坡口角度为1°,摇动频率为0.588、0.69、0.755 Hz(对应步进脉冲频率F分别为800、1600、2400 Hz),侧壁停留时间tc分别为400、600、800 ms;为了增加摇动幅值,加大了摇动半径,从而设定导电嘴至坡口底部的垂直距离为25 mm;保护气体采用80%Ar和20%CO2的混合气体。为了更好地表示焊缝的形状特性,定义了四个焊缝形状参数,如图7所示。定义H(mm)为焊缝厚度;h(mm)为焊缝表面弯曲程度,当h>0时,焊缝为凸出,h<0时,焊缝为下凹;P1(mm)为焊缝的左侧壁熔深,P2(mm)为焊缝的右侧壁熔深。

图7 焊缝形状参数

3.2 步进脉冲频率对焊缝成型的影响

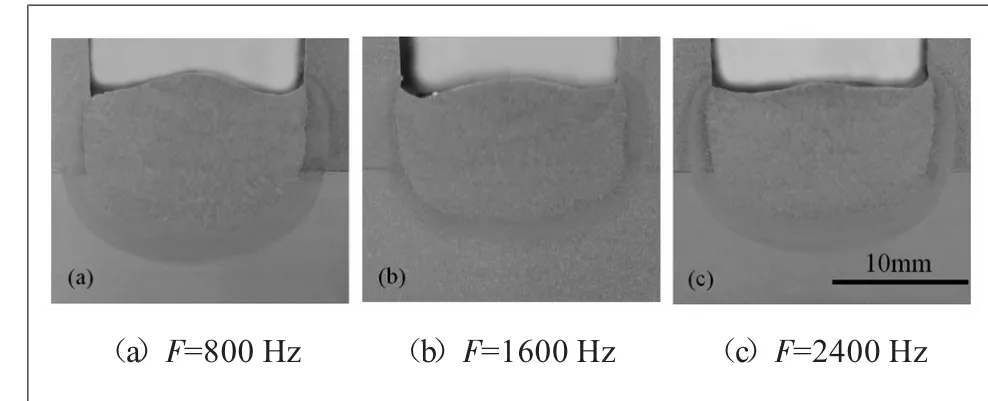

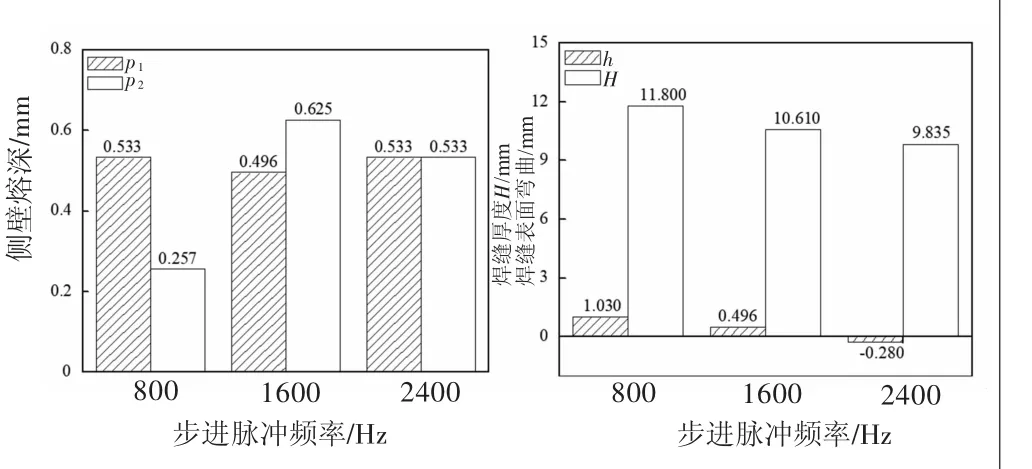

图8所示为不同步进脉冲频率800、1600、2400 Hz条件下焊接接头截面的宏观照片。图9所示为相应的两侧壁熔深及焊缝厚度和表面弯曲的变化情况,从图中可知,步进脉冲频率的变化对两侧壁熔深的影响不大。随着步进脉冲频率的增加,焊缝由凸出变为下凹,焊缝厚度也随之减小。这是因为步进脉冲频率的高低表征了电弧在坡口中摇动速度的快慢,步进脉冲频率越高,在相同的时间内,电弧对坡口的加热时间就越短,焊缝得到的电弧热就越少,导致了焊缝厚度随着步进脉冲频率的增加而减小。

图8 步进脉冲频率的影响

图9 步进脉冲频率对侧壁熔深及焊缝厚度和表面弯曲的影响的影响

3.3 侧壁停留时间对焊缝成型的影响

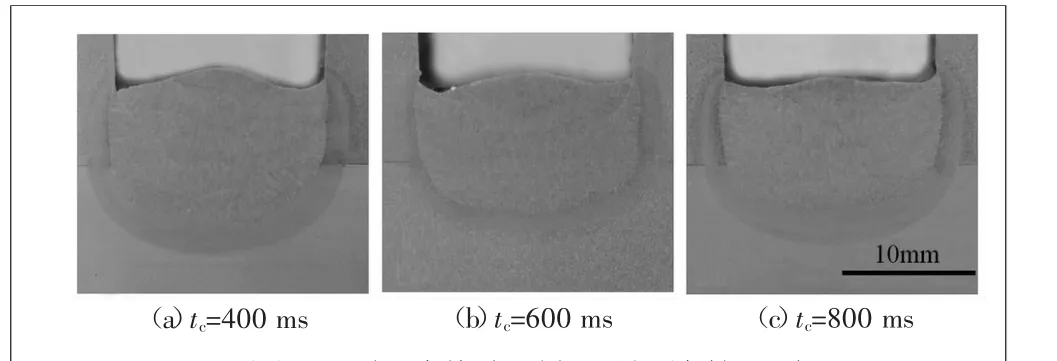

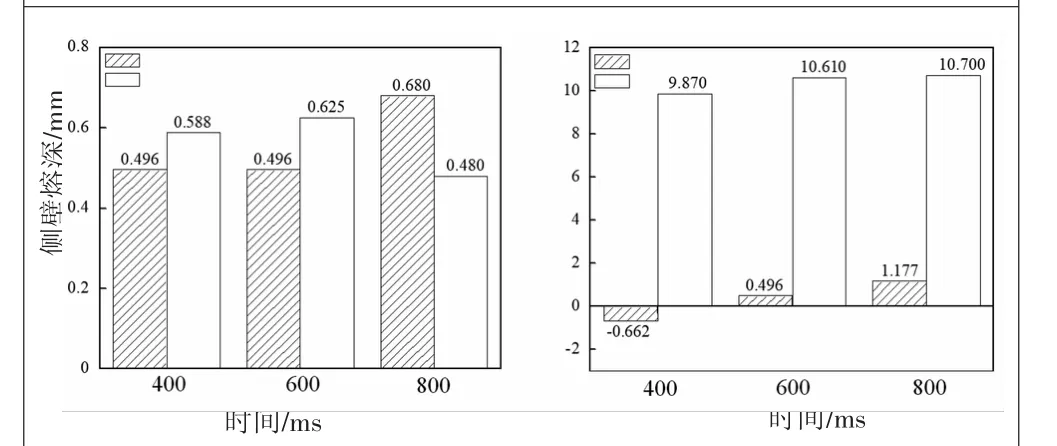

图10所示为不同侧壁停留时间(400、600、800 ms)条件下焊接接头截面的宏观照片。如图11所示,随着电弧在侧壁停留时间的增加,电弧对两侧壁的加热时间变长,侧壁熔深加大(两侧壁熔深的平均值)。

由于电弧热对两侧壁的加热情况不同,因此在两侧壁上形成不同的熔深。当电弧摇动到坡口一侧进行焊接时,电弧只指向焊缝一侧,此时焊接小车仍在向上行走,此时焊缝的另一侧没有得到相同条件的电弧热,所以两侧壁的熔深在同一截面上来看是不相等的。如图11所示,随着侧壁停留时间的增加,焊缝两侧熔深的不对称度也随着增加,这是因为当电弧停留在焊缝一侧加热时,另一侧主要是依靠熔池金属热传导来熔化母材,然而,随着侧壁停留时间的增加,焊接小车行走的距离会加大,这样熔池金属的热传导作用将变弱,两侧所得到的热量变得更加悬殊,侧壁熔深之差随之增大。

由图10和图11可看出,随着侧壁停留时间的增加,焊缝由下凹变为凸出。因为随着侧壁停留时间的增加,电弧对两侧壁的加热时间增加,熔池也会相应地变大,从而造成熔池下淌的现象,焊缝厚度也随着增大。

图10 侧壁停留时间对焊缝的影响

图11 侧壁停留时间对侧壁熔深及焊缝厚度和表面弯曲的影响

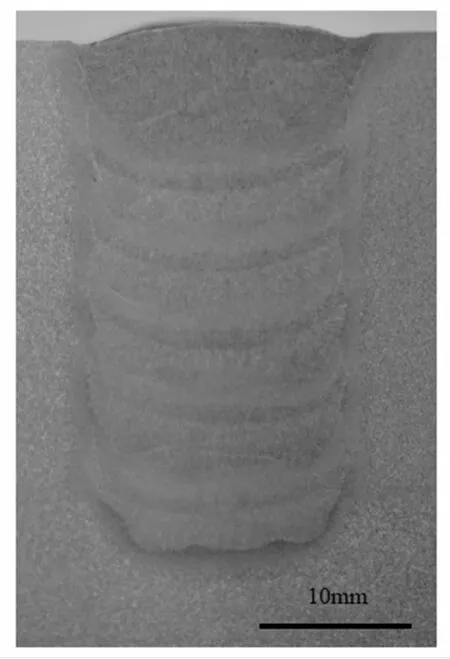

3.4 多层焊接试验

根据上述试验结果,我们选择侧壁停留时间600 ms,步进脉冲频率为1600 Hz的情况下,对厚度为35 mm的坡口进行窄间隙多层焊接试验。摇动电弧窄间隙立向上焊和平位置焊接头宏观如图12所示。从照片上可以看出,采用摇动电弧窄间隙工艺焊接的两个接头成型良好,未见未焊透、气孔、夹渣等宏观缺陷,在坡口的两侧壁均形成了良好的熔深。

图12 焊接接头宏观照片

4 结 论

1)该焊接系统实现了摇动电弧窄间隙MAG焊接工艺的关键机构,这种以空心轴步进电动机驱动的机构,结构简单紧凑,实用性强,使用方便,能满足摇动电弧窄间隙MAG立向上焊接的要求。2)电弧电压在22 V时焊缝成形良好;侧壁停留时间的增加同样增大了侧壁熔透,并且焊缝侧壁熔深的不对称度也在增加;随着步进脉冲频率的增加,焊缝由凸出变为下凹,焊缝厚度也随之减小,但对侧壁熔深的影响不明显。3)进行多层焊试验时,焊缝成形良好,达到了设计要求,能应用于厚板窄间隙立向上焊接。