一种钻修机转盘液压驱动装置

2018-11-11马向南包梦华刘鹏飞邵海洋沈晓博赵福杰

马向南, 包梦华, 刘鹏飞, 邵海洋, 沈晓博, 赵福杰

(南阳二机石油装备集团股份有限公司a.产品研发中心;b.机电工程技术公司,河南南阳473000)

0 引言

现在的钻修机正在向智能化、模块化、信息化发展,要求设备布局紧凑、尺寸小、质量轻、集成度高。转盘是钻机中实现动力传动及分配、改变动力传动传递方向、旋转和悬挂钻具的重要设备,常规转盘的链条驱动和电动机驱动,传动部件多、传动装置复杂、结构尺寸大以及质量重等特点,在一些特殊的钻井设备上布置困难,而且影响主机的移运性能,作业效率也不高,给现场造成不小的麻烦[1]。

近年来,随着大功率顶驱的出现,钻盘按照钻井工况设计转速的功能要求降低了,主要功能体现在要具有较大的支撑能力和通孔直径,高转矩和低转速等方面[2-4]。

针对传统机械驱动的缺点,国内外许多科研机构和企业研发出了性能优良的液压驱动转盘。在国外,美国NOV、德国的WIRTH在很早就开始了研究,但是结构比较复杂,价格太过昂贵。在国内,如兰石、宝鸡、南阳二机也设计了多种样式通过减速器或者直接驱动的液压驱动转盘[5],但都仅仅通过控制泵的排量来进行转速调节,效率利用不高,本文设计的液压驱动转盘通过双速切换来实现转盘的两挡控制,减少了给定速度所需的流量,并减少了成本和提高了效率。

1 主要技术参数及马达选型计算

1.1 主要技术参数

装置型号为YZPQ375;通孔直径为952.5 mm(37.5 in);最大静载荷为5850 kN;齿轮传动比为3.56;额定压力为1.6 MPa;最大压力为2 MPa;额定流量为200 L/min;额定转矩:高速挡13 000 N·m,低速挡26 000 N·m;最大转矩:高速挡16 180 N·m,低速挡32 362 N·m;额定转速:高速挡 35 r/min,低速挡18 r/min。

1.2 马达选型计算

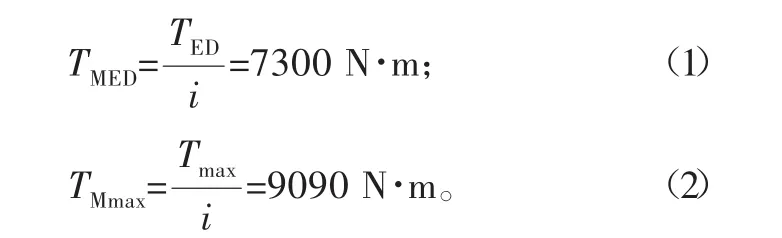

1)工作转矩计算。该设计考虑液压马达直驱,因从转盘输入轴到转盘输出i=3.56,则液压马达需输出转矩:

式中:TMED为液压马达需输出额定转矩;TED为转盘需输出额定转矩;TMmax为液压马达需输出额定转矩;Tmax为转盘需输出最大转矩;i为转盘传动比。

2)马达排量的计算。初步拟定额定压力160 MPa,理论计算其马达排量如下:

式中:V为液压马达排量;T为液压马达输出额定转矩;p为液压马达额定压力;η为液压马达效率。

3)系统流量计算。高速挡(低排量)时,马达额定转速125 r/min,对应转盘转速35 r/min,对应的额定流量:

式中:Q为系统额定流量;V为液压马达排量;ηv为液压马达容积效率。

考虑刹车、换挡控制和泄漏,对流量取整为200 L/min。

由流量和排量反推得到低速档(高排量)时:马达转速63 r/min≤115 r/min,转盘转速18 r/min。该转速未超过马达的低速工况额定转速。

经过上述计算,查看液压马达样本,选择液压马达为MCR20C径向柱塞马达,制动器为多盘制动器(液压释放),驻车制动转矩为17 500 N·m,刹车释放压力为1.5~3 MPa。

MCR-C型液压马达是安装有后部壳体和法兰连接驱动轴的径向柱塞马达。这些马达具有紧凑型前部壳体,用于开路或闭路中的驱动装置[6]。带车轮螺栓的集成法兰可非常方便地与其它设备相连接。

4)转盘转矩核算。当压力△p=16 MPa时马达转矩:

换算为转盘转矩:

低速挡转矩 TL160=TM160·i=26121.78 N·m;

高速挡转矩 TH160=TM160·i=13060.89 N·m。

取整TL160=26000 N·m;TH160=13000 N·m。

结果显示该液压马达转矩满足要求,同时驻车制动器转矩17 500 N·m大于TLM160,转盘能够实现带载驻车制动。

因转盘ZP375最大转矩32.36 kN·m,我们通过提高驱动压力实现。

当压力△p=20 MPa时:

换算为转盘转矩:

低速挡转矩 TL200=TM160·i=32652.21 N·m;高速挡转矩 TH160=TM160·i=16326.12 N·m。

此结果表明驻车制动器仍能够满足制动要求,同时只需把驱动压力升高4~20 MPa即可覆盖ZP375的全转矩范围。

2 液压和电气控制系统设计

2.1 液压控制系统原理

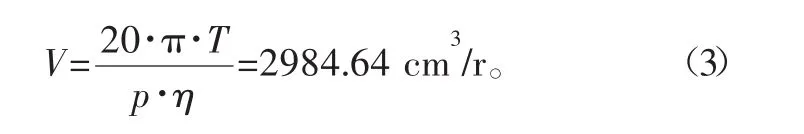

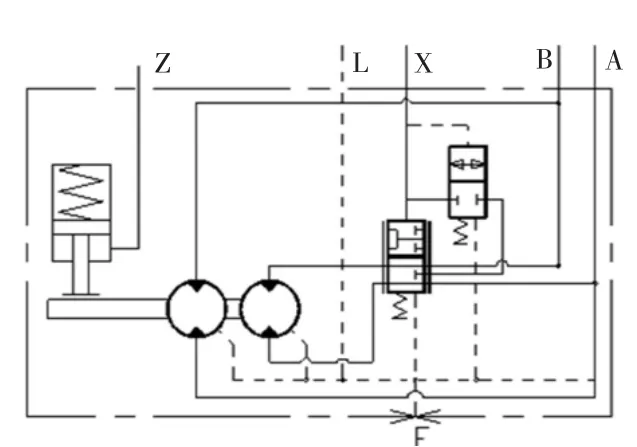

液压驱动转盘采用闭式液压系统,原理如图1所示,液压泵的流量可从零到最大值之间任何值,相对应提供给转盘的转矩也马达采用两挡控制,即在满排量和半排量范围内分别提供给转盘从零增大为最大值的转矩,并实现从小到大、从大到小的正反转转速。液压驱动转盘的闭式液压系统由主液压回路、控制回路、双速切换和制动回路三部分组成,这三部分之间管线和快速接头连接在一起,方便拆卸和运输[7]。

图1 液压控制系统原理

1)主液压回路。该系统采用双向变量泵1和液压马达7组成,通过电信号控制电比例排量控制阀11推动伺服控制缸3来达到改变泵排量的目的[8]。

由于系统是闭式系统,系统内会存在泄漏,因此选用吸油过滤器5的补油泵2对系统进行补油和作为功能模块的油源,补油的压力可通过补油溢流阀4进行调节。

本系统还具有过压保护功能、压力限制功能、旁通功能,这些都集中在多功能阀9中,如图2所示。

图2 多功能阀

在某些特定情况下,系统中液压油需要在泵主轴无法旋转或不适宜旋转时旁通液压泵,以实现液压油在泵及发动机不工作的情况下循环流动。

由于径向柱塞马达驱动转盘时常产生大量的热,高温会降低液压系统元件的寿命,因此马达选了冲洗模块对马达壳体进行冷却,冷却油经马达壳体、冷却器6返回油箱[9]。

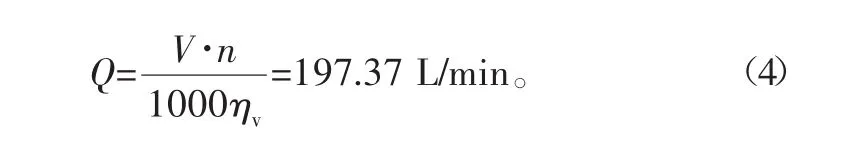

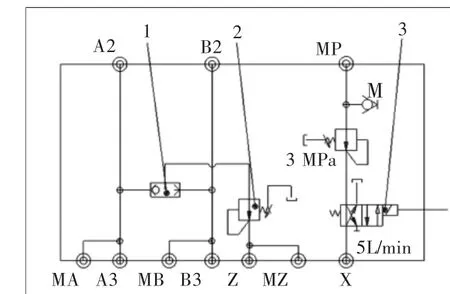

在机械应用中,需要马达低负荷高速作业,可以将马达切换至低转矩和高速模式。这通过操作内置阀进行,将液压流体仅送至马达柱塞的一半行程中,而在另一半行程中则使液流连续循环流动。该“排量减小”模式减少了给定速度所需的流量,并减少了成本和提高了效率。通过双速切换这一特性我们实现转盘的两挡控制,如图3所示。

马达端部带有驻车制动器,以确保停止使用时马达和转盘不会旋转。驻车制动器通过盘簧压缩制动盘提供保持转矩。当油压作用至制动器油口“Z”时制动器释放,盘簧受环状区域的压力压缩,使制动盘独立旋转,也可通过拧开螺钉手动释放制动器。

图3 双速软切换原理

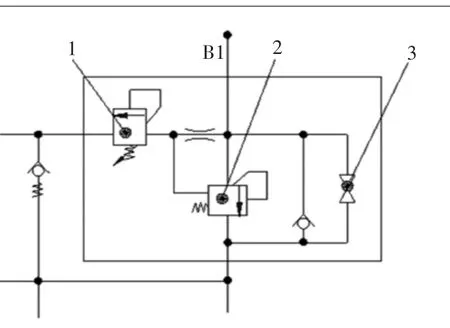

2)控制回路。控制阀组8(如图4)采用电液控制,易于实现自动化智能控制。阀组主要由梭阀1、插装调压阀2、防爆电磁阀3及阀块组成。当电动机正转时压力油经A2-A3口流向马达,同时部分液压油通过梭阀到达刹车释放口Z解除驻车制动,马达回油经B3-B2口流回泵,液压马达带动转盘实现正转;反之电动机反转则实现转盘的反转。

当两位四通换向阀3得电,阀组X口输出压力油实现液压马达排量的软切换,马达排量减半即转盘切换到了高速挡;在线圈断电后,X口的压力油经阀组的泄油口单独泄回油箱。

图4 液控控制阀组

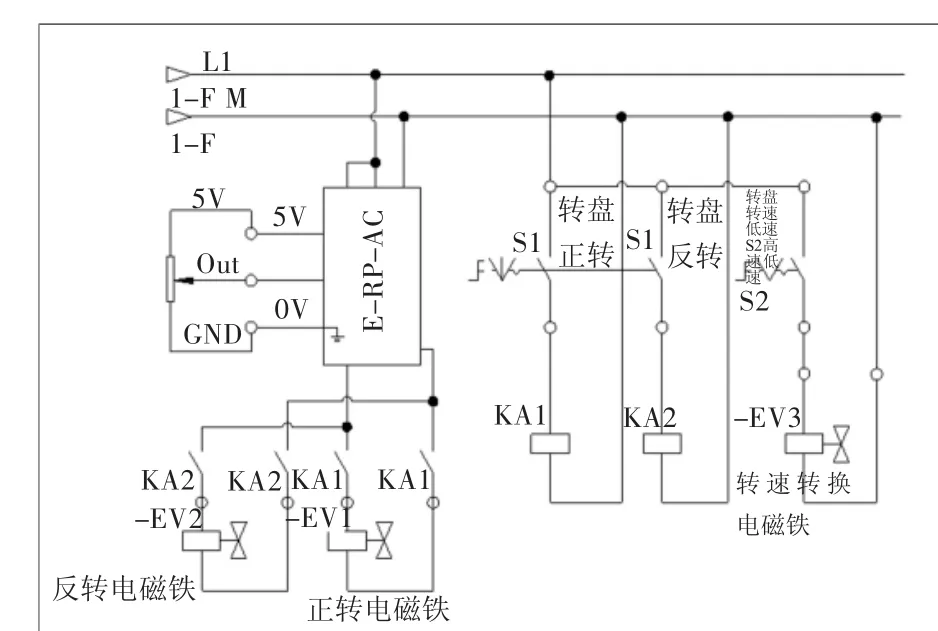

2.2 电控制系统设计

1)电控箱。液压转盘电控原理如图5所示:采用电位计输出0~10V信号给定比例放大器(E-RPAC),比例放大器(E-RP-AC)输出电流信号给排量控制阀,此阀为防爆比例电磁阀(三位四通),通过改变电流的大小控制伺服控制缸3的行程进而改变泵流量的大小,来调整转盘转速。同时设置有开关旋钮S1负责电动机正、反转电磁阀供电的切换,从而实现正、反转选择的控制[10]。

图5 电控原理图

设置旋钮开关S2作为防爆电磁阀(两位四通)的供电开关,实现液压转盘挡位的切换。该开关未导通时转盘默认为低速挡。

2)控制台。转盘控制台由正反转选择开关、高低挡选择开关、转速调节旋钮组成,转盘转速与转矩直接由参数仪系统显示(如用户有需要亦可在操作台单独显示)。控制台所选用控制元件均为防爆产品。

要求不工作时:正、反转控制旋钮置于“停(STOP)”位置;高低速选择置于“低挡(LOW)”;速度调节旋钮置于“0”位。

3 试验过程及结果

本项试验主要验证液压马达输出转矩能否达到设计要求,此时仅对液压马达进行测试,不与转盘进行联调。

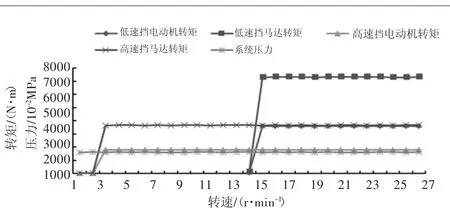

1)将液压马达与公司3000 hp综合试验台的减速箱中间输出端连接(减速比为2.03),液压马达反转矩臂固定在支撑工装上;2)正确连接管线,启动电动机,马达低速挡:电动机速度控制在130 r/min左右,转矩设定为3598 N·m;马达高速挡:电动机速度控制在260 r/min左右,转矩设定为1799 N·m;3)启动液压马达,通过增大控制手柄开度,将液压马达速度逐渐调整至65 r/min或130 r/min左右;4)观察电控系统显示屏,降低电动机转速,观察电动机转矩变化趋势,电动机转速每级降10 r/min,逐渐电动机转速接近0 r/min,观察转矩值能否达到设定值。绘制转矩与转速曲线,如图6所示。

图6 电动机、马达转矩与转速曲线

图7 转盘转矩与转速曲线

已知转盘传动比为3.56,经过换算后可以得到转盘转矩与转速曲线,如图7所示。从图7中可知该液压转盘转矩满足要求。

4 结论

1)闭式液压系统的换向和起动平稳,节能,效率高,液压冲击比较小,大大延长了系统元件的使用寿命,保证了系统的可靠性;2)该液压系统采用双速软切换的两挡控制,通过“排量减小”模式减少了给定速度所需的流量,降低了成本和提高了效率;3)采用了电液控比例控制元件,提高了系统的响应时间和控制精度;4)安装、移运方便,马达安装完成后,马达不再拆卸,每次拆装只需拆卸管线的快换即可,省时、省力。文中所述液压转盘已成功应用于某油田钻机,完全满足转盘在钻井过程中的工况特点和性能要求。