考虑加工余量的叶轮颤振稳定域预测分析

2018-11-11宋盛罡边立健冯闯

宋盛罡, 边立健, 冯闯

(1.中船重工鹏力(南京)智能装备系统有限公司,南京211106;2.温州职业技术学院,浙江温州325035;3.苏州斯莱克精密设备股份有限公司,江苏苏州215164)

0 引言

航空航天产业是国防制造业重要的组成部分之一,伴随着国家制造业的发展、大飞机项目的实施,对航空发动机的需求更是迫在眉睫,而叶轮是航空发动机的重要零部件,其制造加工周期长、材料去除率大、难度非常大。同时,叶轮的加工质量直接关系到整个装备的工作效率[1-2]。在叶轮加工过程中,由于其具有壁薄、刚度低、加工质量时变等特点,极易发生变形及振动,从而产生振纹,致使其加工精度往往难以保证。同时,叶轮等薄壁件加工振动问题由来已久,且影响因素复杂、形式多样,控制难度大,一直是业界研究的重点[3-5]。目前,已有众多学者针对此问题进行研究[6-8],对加工系统进行颤振稳定域预测,选择适当的加工参数是避免发生颤振、提高加工质量的有效方法之一[9-11]。

本文针对叶轮加工过程中易出现的颤振现象,建立薄壁件动态铣削加工系统数学模型,进行铣削力系数辨识,并考虑叶轮加工过程中加工余量变化、刚度时变特点,对叶轮加工系统进行三维稳定域预测分析,为优化切削参数、避免颤振、提高加工质量、刀具设计提供必要依据。

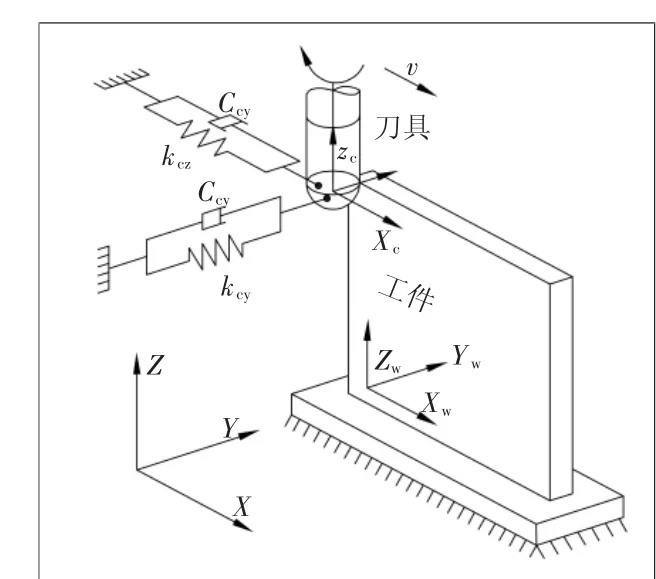

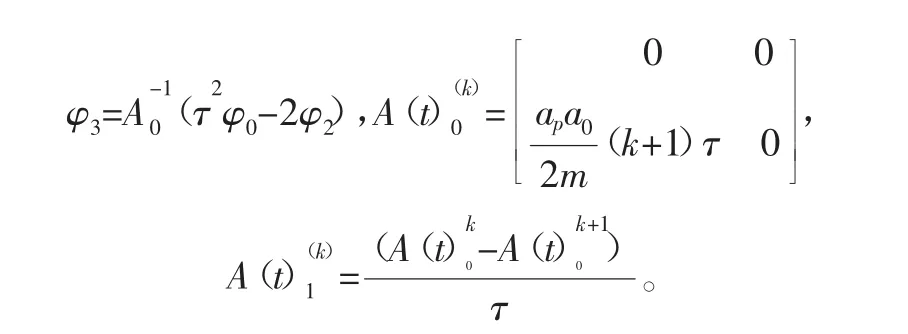

图1 动态铣削加工系统

1 铣削加工系统动力学建模

在薄壁件铣削加工过程中,随着加工过程的进行,工件的质量及刚度等都随之发生改变,此时二维稳定域往往不能客观、全面地将加工系统中稳定性的变化表达出来。因此,需要对颤振系统进行三维稳定域研究。

铣削加工系统模型如图1所示,其中OXYZ为参考坐标系,OccXcYcZc为刀具坐标系,OwXwYwZw为工件坐标系。

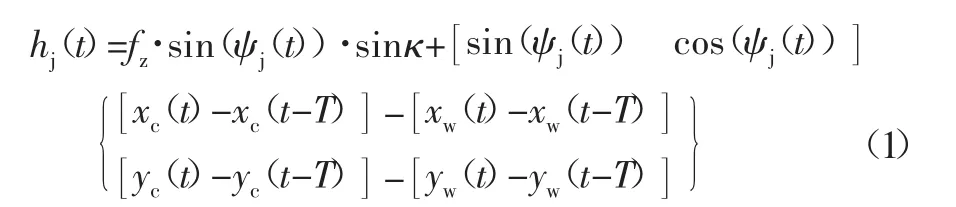

工件在铣削加工瞬间,其结构特性不会发生改变。此时,切削刀具的瞬时动态切削厚度hj(t)(考虑再生效应)可以表示为[12]:

式中:fz为刀具每齿进给量;[xc(t),yc(t)]T为刀具的位移量;[xw(t),yw(t)]T为工件的位移向量;ψj(t)为示刀齿j的转角量,即

式中:Nf为刀齿数;n为转速。

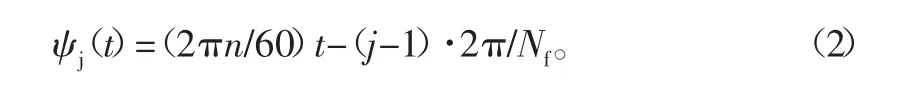

在薄壁件铣削加工领域,工件Yw方向的刚度要远远小于工件Xw向的刚度,因此可不必考虑Xw向变形,则式(1)变化为

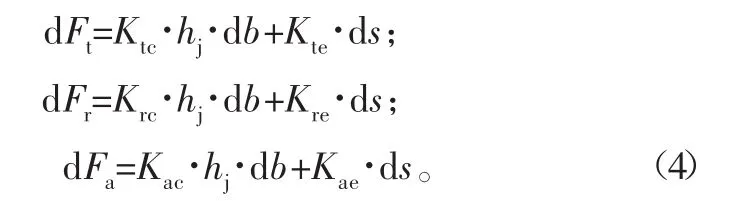

在铣削力研究方面,其基本铣削力数学模型[13]为:

式中:dFt、dFr、dFa分别表示切向、径向、轴向铣削力微元;ds表示参与切削的切削刃长度微元。

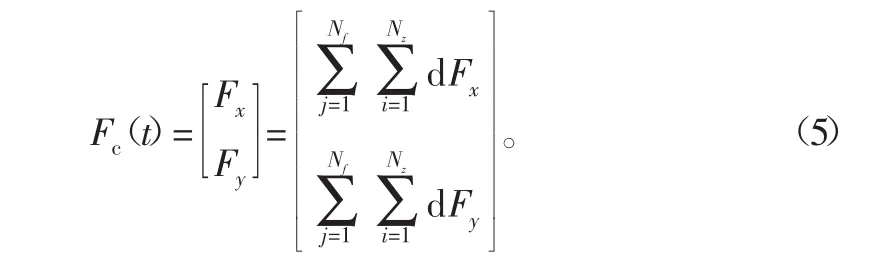

那么,球头铣刀的瞬时切削力合力为

式中:Nz为第j条铣削刃铣削时参与铣削的微小单元数量;Fx和Fy为刀具受到的作用力。

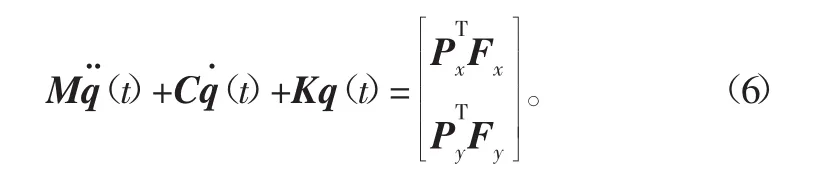

当同时考虑工件及刀具的多模态效应,并将qx(t)和qy(t)为刀具在X、Y两方向上的模态坐标,同时都保留pc阶模态,此时的振型矩阵可表示为Px和Py,假设轴向切深相对较小,对铣刀的模态耦合进行忽略处理,那么铣削系统动力学模型的数学表达式[14]可表示为

2 基于全离散法的颤振稳定域预测

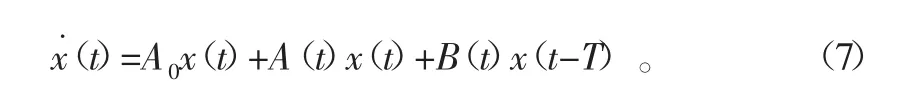

全离散法具有较多优点,其中之一是计算效率高。使用类似于广泛运用于哈密顿系统中的变换式[15],设p(t)=则式(6)可以转化为如下状态空间形式:

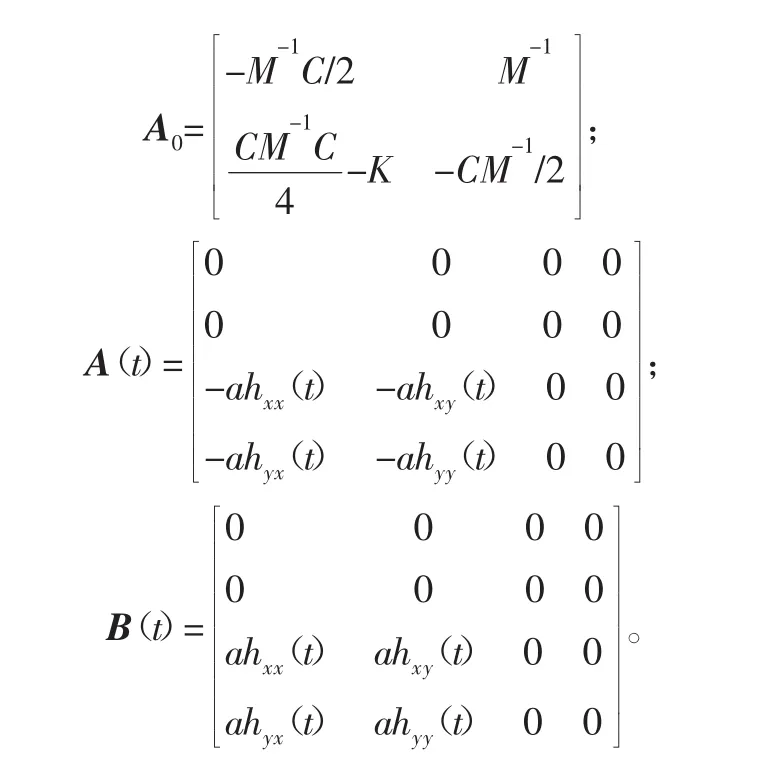

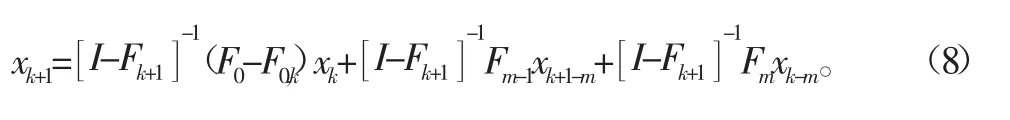

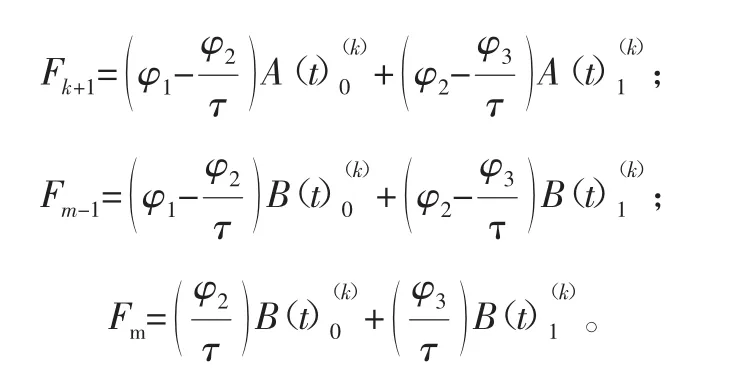

式中:

设刀具旋转周期T等同于时滞量,并将其等距离散,即T=mτ。根据精细积分法[16],可得

式中:yk=col(xk,xk+1,…,xk+1-m,xk-m);

图2 刀尖点频率响应函数曲线

然后,系统在单个时间周期上的状态转移矩阵φ可以通过矩阵序列Dk,(k=0,1,…,m-1)构造出来,即yk+1=Dkky。

其中φ定义为φ=Dm-1Dm-2…D1D0。最后,根据Floquet理论,若转移矩阵φ的所有特征值的模均小于1,则系统稳定。

3 系统模态参数及铣削力系数识别

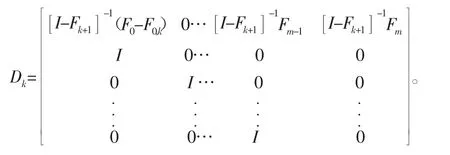

以MIKRON UCP710五轴数控机床、SANDVIK球头铣刀(R216.64-08030-AO09G 1610)为例建立模态实验系统,应用模态分析软件Cutpro对模态实验信号进行分析处理,即得到“机床-刀具”系统的FRF图形。优化拟合该“机床-刀具”系统的频响函数,即可得到相应的系统结构x向和y向的频响函数曲线,如图2所示。表1为“机床-刀具”系统的刀具(直径φ8)的等效模态参数。

表1 “机床-刀具”系统的刀具(直径φ8)等效模态参数

应用Gradisek[17]平均铣削力方法及模型识别铣削力系数。机床为MIKRON UCP710五轴数控机床,刀具为SANDVIK球头铣刀(R216.64-08030-AO09G 1610),实验工件为TC11。

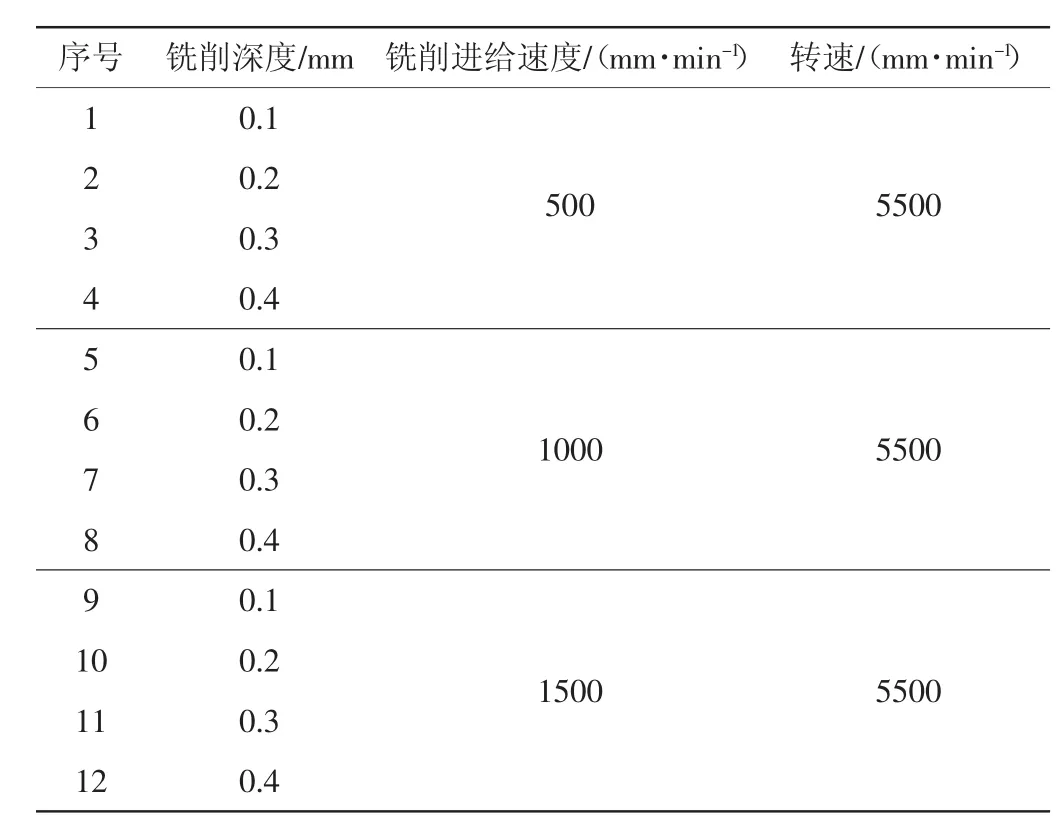

实验采用干切削、不加任何冷却液、顺铣的加工方式。表2为铣削实验参数。

表2 实验参数

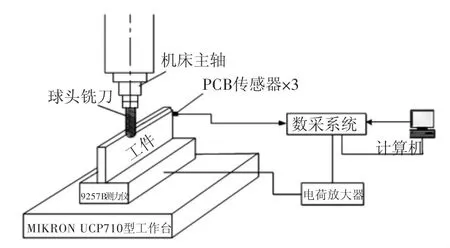

实验采用Kistler9257B测力仪;信号采集分析系统为东华DH5922;加速度传感器采用PCB,其灵敏度参数为10.42 mV/g;Kistler5007电荷放大器。铣削测试系统建立后,依次进行铣削加工实验,对测试数据计算得到平均铣削力。图3为铣削力系数测试系统原理图。

图3 铣削力系数测试系统

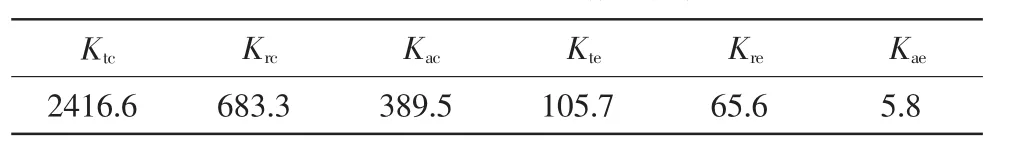

表3 TC11的铣削力系数 N/mm2

根据实验模型进行计算,计算结果如表3所示。

4 叶轮加工余量变化对颤振稳定域的影响

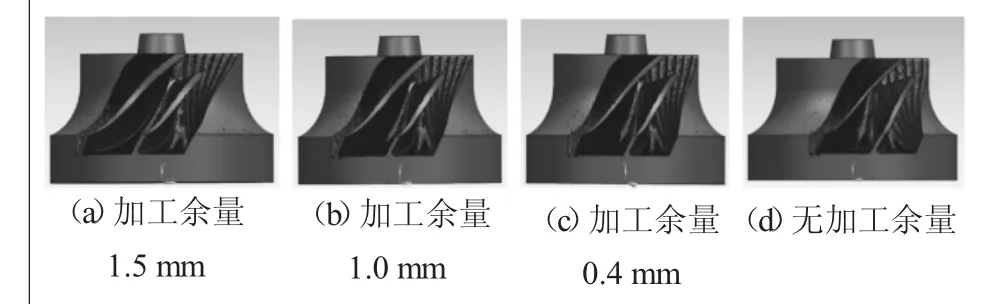

由于叶轮壁薄,加工过程易产生振动,难以保证加工质量,因此对叶轮进行颤振稳定域仿真,可有效指导加工,提高加工质量与效率。同时在叶轮加工过程中,叶片的加工余量会随时发生变化,因此考虑叶轮加工余量时变的特点,根据全离散法可计算出该铣削系统的颤振稳定域。图4为叶片加工过程中切削余量的变化图,叶轮加工余量由1.5 mm逐渐变化为无加工余量。

图4 叶轮铣削加工余量的变化

考虑叶轮加工余量时变的特点进行仿真,得到的铣削加工颤振稳定域的变化情况如图5所示,从图中可以发现随着时间参数的变化,铣削加工系统的稳定域发生了微小的变化。

5 结 论

颤振现象一直是叶轮加工过程中普遍存在的,加工过程中对颤振现象的抑制可有效提高叶轮的加工质量。本文建立了薄壁件动态铣削系统数学模型,并进行铣削力系数辨识,基于全离散法对叶轮加工过程进行三维颤振稳定域预测分析,得到:1)叶轮加工过程中随着加工余量变化,铣削系统的三维稳定域变化微小,铣削稳定性曲线有整体下移的趋势;2)叶轮稳定域的预测分析可能会与实际加工情况有一定的偏差,因为柔性加工系统是一个十分复杂的系统,基于现有条件不会考虑到所有的影响因素,同时颤振现象是一个极其复杂的问题,因此稳定域的确定会与实际加工过程有一定的偏差,但这种偏差是可以接受的。后续应加强对薄壁件动态铣削系统数学模型的研究,构造更准确的数学模型,这样可以更好地为叶轮加工的参数选择提供依据。