钻井液高速离心机智能控制系统研制

2018-11-11王博芳张增年赵明建刘有平廖春林杜海波赵锐

王博芳, 张增年, 赵明建, 刘有平, 廖春林, 杜海波, 赵锐

(1.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;2.宝鸡石油机械有限责任公司成都研究分院,成都610052;3.中国石油集团川庆钻探工程有限公司,成都610056;4.四川宝石机械专用车有限公司,四川广汉 618300;5.四川宝石机械石油钻头有限责任公司,成都610052)

0 引言

油气钻井过程中的泥浆是导致环境污染的主要源头,含岩屑的泥浆直接排放不仅污染环境,同时浪费钻井液,增加钻井成本。离心机是处理固液分离的关键设备,其处理能力和处理效果直接影响泥浆质量。进液量、离心转速、推进速度之间的合理协调才能保证离心机高效稳定的工作,否则就会出现效率低下、溢流或卡死等问题,严重时设备必须返回基地维修[1]。目前油气钻井离心机绝大部分产品还是只有启动、停机、急停等功能,最多配备液力耦合器使启动更平稳[2],根据不同地层返回的泥浆进行手动调速,已经不能满足当前钻井现场的使用要求。文献[3]详细阐述了采用继电器实现启停时序控制,通过采集主电动机和供料泵的电流信号输入到回路调节器CD701,再控制变频器的闭环控制,使离心机的参数能够根据钻遇地层、井深和钻井工艺的变化自动调节供浆泵的排量和高速离心机的实际参数,现场应用效果明显。目前自动化控制技术十分成熟,采用PLC或嵌入式系统等可编程控制器,利用工业以太网进行控制,结构简单,实现更加灵活,使钻井液离心机的功能更智能。

1 高速钻井液离心机原理介绍

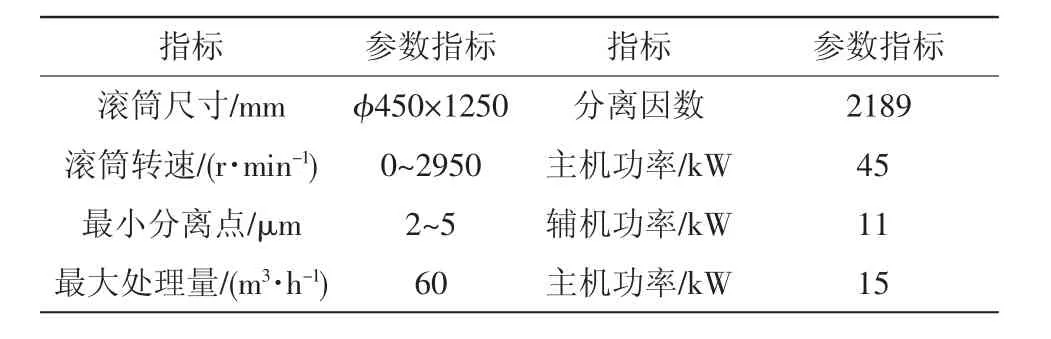

为了保护油气层,获得更高的油气产量,涡轮螺杆钻具在勘探开发过程中得到广泛的应用,而泥浆的清洁程度对涡轮螺杆钻具的使用寿命和性能有很大影响,所以勘探开发业主要求沽空系统能严格控制泥浆的清洁程度;当前人们的环保意识越来越强,无论是地方政府还是当地居民,对钻井现场的环保要求也变得越来越高,处理废弃泥浆的工艺过程更加严格。在废弃泥浆的处理过程中,尽可能地将泥浆中的固相和液相进行彻底分离。而目前固控系统中广泛采用中速离心机进行分离,低黏度泥浆中可分离的固相颗粒最小直径为5~7 μm,不能满足固控系统的新要求,配置高速离心机是固控系统今后的方向。设计的钻井液高速离心机参数如表1所示。

表1 钻井液高速离心机参数

随着信息和自动化技术在钻井装备应用的推广,离心机传统操控模式也不能满足节能降耗、增强SHE要求的需求,将更多的考虑设备技术的先进性和安全可靠性[4]。新型高速离心机必须实现信息化程度高,采用自动或手动双模式控制,实时监测显示离心机运行状态,自动或手动调整离心机转速及差速比;具备自动清洗、自动解卡、状态显示、故障显示、报警及急停功能。

1.1 机械结构

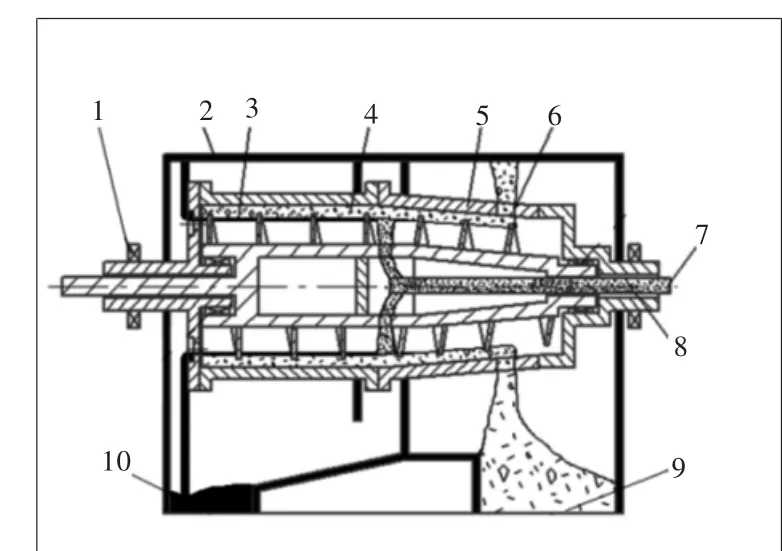

离心机的结构如图1所示,采用不锈钢箱体将滚筒总成装完全包住,不锈钢箱体由左右两个腔室组成,左腔室收集离心机排除的液相,右腔室收集离心机排除的固相。主电动机驱动滚筒旋转,滚筒内装有螺旋推进器,通过滚筒大端的行星差速器,可以相对滚筒旋转,差速器右端也装有一个辅助驱动装置,为差速器提供一个输入转速。

1.2 离心机的工作原理

送料泵将泥浆泵入高速离心机的进液管,在高速旋转的滚筒带动下,被送进来的泥浆高速旋转,被甩到筒壁上的泥浆形成液圈,在高速旋转产生的离心力的作用下,固相颗粒就克服泥浆的阻力快速积聚到滚筒内壁形成固相层,液体形成液相层,完成固液分离的过程。在辅助电动机一定转速下,螺旋推进器与滚筒之间形成转速差,螺旋叶片将积聚在滚筒内壁上的固相层就从筒壁上刮下并推向滚筒小端,在推进过程中进行脱水,最后岩屑到达排砂喷嘴被旋转的滚筒甩出,完成推渣过程。

图1 离心机分离原理图

1.3 控制要求

离心机的单位时间的处理量与泥浆的性质有关,泥浆黏度越高、岩屑含量越高时,单位时间处理的量就低。在离心机的工作过程中,离心机的处理量与送料速度、滚筒旋转速度、推进速度有关。不同的岩层,岩屑性质不一样,使用的泥浆也不一样,进液量不调整,黏度密度大时,螺旋推进速度过快就会导致跑浆;固相含量高,推进速度慢就容易出现卡阻甚至卡死,高转速又会过载;黏度低、固相低时转速不高效率又很低下。3个电动机的速度必须根据实际转速及其对应的转矩情况进行调整。系统需要监测电动机的转矩和转速,根据电动机当前不同的转矩和速度实动态调整3个电动机的转速,让离心机时一直处于不跑浆、不卡阻而处于最大出力能力的最佳工作状态。

2 控制系统设计

要实时监测3个电动机的负载情况,一般采用电流互感器测量电流,但交流电动机的电流与有功功率之间还有相位角,不能直接体现电动机的实际负载情况,通过传感器来计算有功功率比较麻烦。转矩比电流更能反映当前的受阻情况。转矩直接监测需要在驱动轴上安装转矩传感器,结构复杂,同时增加机械结构难度和制造成本,并且收结构影响,其复合受力导致其检测的结果不一定能准确反映离心机的真实负载情况[2]。

2.1 硬件设计

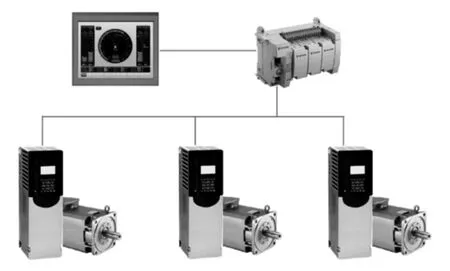

该系统需要同时实现3个电动机的实时速度控制,直接采用3个变频器对送料泵电动机、主电动机和辅助电动机进行驱动,一般变频器本身带有控制器,采用变频器对电动机转速的控制,根据需要调整滚筒、螺旋推进器的转速以及螺旋推进器与滚筒的转速差,实现一个机型可适应不同性能的泥浆和不同的泥浆处理要求。同时变频器对电动机进行各种保护,所以自带当前电动机的速度、转矩、功率等参数的监视。直接通过变频器获取需要的速度和转矩参数,变频器具有转矩参数,避免在机械结构上增加转矩传感器和复杂的换算。变频器参数如表2所示。

表2 钻井液高速离心机配置变频器参数

根据系统的需求,设计的控制系统结构如图2所示,主要分为三层:1)HMI。采用工业组态屏,监视当前离心机各种参数,为操作者提供友好的操作界面,根据不同用户需求可以任意组态画面,使用灵活多样。2)可编程控制器。实时读取变频器数据并进行逻辑及数据计算,并给变频器下发控制指令,直接采集现场的液位高度等传感器信号、直接输出安全报警等信号。3)驱动层。主要是带通讯网络的变频器,根据控制器下发的指令控制电动机按照指定速度运行,并将电动机的状态参数发送给控制器。

每层之间的数据通讯采用工业以太网,现场布线简洁,抗干扰能力强,交换数据灵活。

2.2 软件设计

软件设计主要完成钻井液离心机的工艺过程控制和状态监视控。工艺过程控制主要由可编程控制器完成,操作分为自动控制和手动控制两种模式。状态监视由组态屏完成。

图2 控制系统网络结构图

自动控制属于一键启停模式,在满足各自启动条件下,主机、辅机和供料电动机的自动完成启动,控制器根据不同电动机的不同转矩、速度判断当前离心机应该处于什么状态,自动调整电动机转速使离心机工作在最佳状态,该调整的控制软件是根据高速离心机原理和现场使用积累的经验优化设计,形成类似专家控制系统,属于离心机的控制核心程序。停机过程也是按照停机条件自动顺序完成,同时进行清洗,如果清洗过程未完成不会停机,避免泥浆干涸导致离心机卡死的问题。

如果要处理的钻井液不足,可以根据实际需要手动调整各电动机的速度。但在手动模式下正常工作时,必须按照操作规程进行启停和调整,出现违规操作时系统会给出警告提示,此时若忽略提示,再次确认操作便可强制执行,该功能用于设备维护试车等非正常工作状态的操作。

HMI设计采用成熟的工业组态屏,完成各电动机的状态监视、处理参数及报警状态等显示。

2.3 防爆柜散热设计

图3 强制散热隔爆柜结构示意图

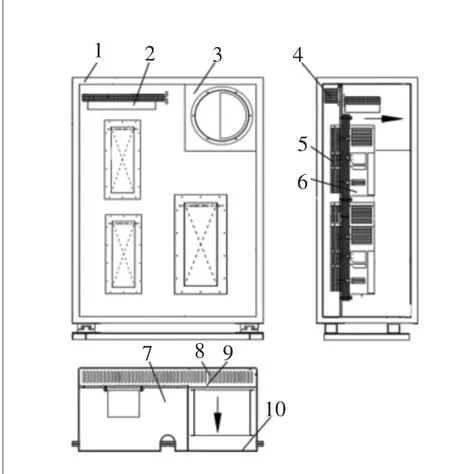

高速离心机是石油钻井的固控设备,安装在泥浆灌上,器件的工作温度一般在-20~55℃之间,除非极寒天气,一般低温环境都能正常运行。但安装位置属于一区防爆区域,电控系统都是大功率驱动装置,必须采用隔爆形式才能满足防爆要求,而变频器的发热量大,采用普通隔爆柜柜内温升难以得到控制,很容易导致柜内的变频器、可编程控制器等电气设备不能正常工作甚至损坏。这也是当前阻碍变频器等先进设备在防爆区域广泛应用的主要因素,必须采用强制散热措施,控制柜内温升。

该控制系统的隔爆柜设计了独特的通风系统,保证隔爆的同时又满足散热要求。其结构如图3所示。隔爆柜本体主要由前后布置的隔爆室和换热室组成。两个腔室之间的墙板上安装有散热铜管和导热安装板,大功率的变频器的主要发热元器件安装在导热安装板上,实现隔爆室和换热室的热传导,在隔爆腔外的隔爆轴流风机的强制风冷作用下保证换热室的充分散热,从而很好地控制了隔爆室的温升,保证元器件安全可靠的运行。

3 结论

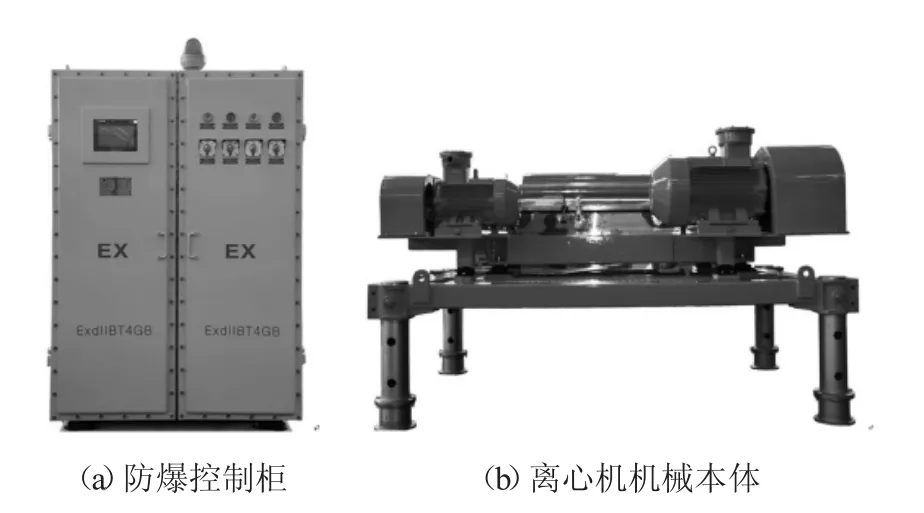

该控制系统采用可编程控制器作为核心,通过以太网连接变频器,信息化程度高,实现自动或手动双模式控制,实时监测显示离心机运行状态,采用预置的控制程序实时调整滚筒转速、螺旋推进速度、送料量,使离心机一直处于最佳工作状态。同时实现了自动清洗、遇阻解卡、状态显示、故障报警及急停等功能。宝石机械生产制造的LW450×1250BP-N高速大排量离心机采用该控制系统,如图4,整机性能优良,运行稳定可靠。

设计的控制柜将隔爆、热传导和强制风冷相结合,解决了满足大功率发热元器件在一区及以下区域的安全可靠使用的难题,实现了防爆区域设备的智能化、自动化控制,提高了离心机的综合性能,同时降低现场施工难度,为防爆其他设备的智能控制柜设计有一定借鉴意义。

图4 LW450×1250BP-N高速大排量离心机