基于模流分析软件的网格划分和网格修复

2018-11-11田菲

田菲

(苏州市职业大学机电工程学院,江苏苏州215104)

0 引言

相对于金属制品,塑料制品具有成本低、可塑性强等优点,因此被广泛应用于工业和日常生活中。2015年,我国高分子材料行业产值高达5.58万亿元,其主要应用于汽车、轨道交通、航空航天、智能设备等领域,预计2020年高分子材料行业产值高达8万亿元[1]。而采用传统的试模法生产塑料已不能满足各行业快速发展的需求,因此急需使用新的技术和方法改善传统注塑模具设计过程中出现的开发周期长、注塑件质量差的问题[2]。

Autodesk Moldflow Synergy注塑成型仿真软件作为塑料成型CAE市场的主导者,可以帮助用户在模具加工前,在计算机上对整个注塑成型过程进行模拟分析,准确预测熔体的填充、保压和冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题并及时进行修改,而不是等到试模后再返修模具。其结果的准确度依赖于网格划分质量的好坏、材料选择的合理性、工艺参数设定的准确性。本文主要探讨了在Autodesk Moldflow Synergy软件中,网格划分和网格修复过程中一些实用技巧,使模型分析过程更加高效和准确[3-4]。

1 网格划分的技巧

1.1 文件导入类型选择

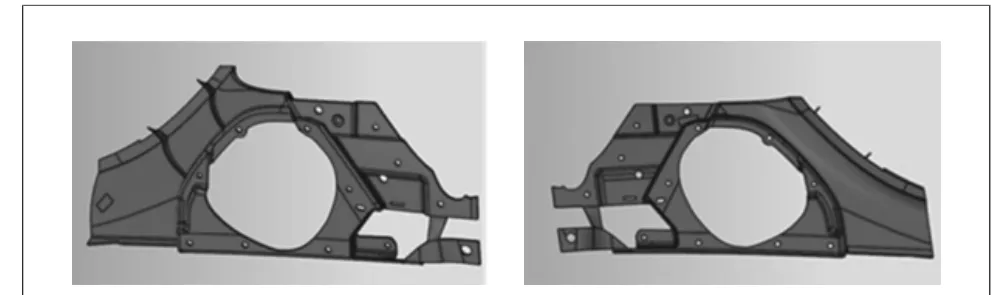

Autodesk Moldflow Synergy软件可以导入多种文件格式,如DXFGE格式、IGES格式、STEP格式、STL格式、PRT格式等,但用的基本文件格式有IGES格式、STL格式[5-6]。对于结构简单的模型,采用任意一种文件格式,导入后一般不会出现形状畸变和结构丢失;对于结构复杂的模型,当选择文件格式不当时,会出现形状畸变和结构丢失,而且形状越复杂,这样的现象越明显。如图1所示的汽车某覆盖件,使用UG进行三维建模,采用IGS格式导入时,结构缺失严重,采用STL格式和PRT格式导入时,没有出现形状畸变和结构丢失。因此,最好直接使用模流分析软件MDL接口导入模型[7],或者使用STL格式导入,尽量少采用IGS格式导入。

图1 汽车某覆盖件

图2 导入IGS格式

图3 导入STL格式

图4 导入PRT格式

1.2 网格类型的选择

在运行分析之前,必须拥有网格化的模型。网格表示零件形状,在它的每个节点处对成型属性进行计算。选定的网格类型或分析技术决定了可以选择哪些成型工艺和哪些分析序列。Autodesk Moldflow Synergy软件有中性面、双层面和3D三种网格类型。采用哪种网格类型,与零件结构和形状相关,中性面适用于大的薄壳类零件,双层面用于一般的壳类,3D用于非壳类[8]。一般来说,中性面网格类型网格数量少,分析速度快,但有些零件中性层提取比较困难,3D网格类型网格数量多,运算速度很慢,因此大多数情况下都采用双层面的网格。

1.3 网格尺寸的选择

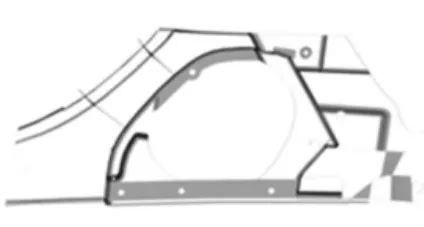

网格划分时,网格尺寸决定了模拟结果的准确度和模拟时间。一般而言,双层面网格数量控制在8万以内,3D网格数量控制在100万以内,并在保证产品分析精度的条件下尽可能减少网格数量。如图5所示,零件尺寸为20 mm×20 mm×8 mm,厚度为2 mm,当网格尺寸越大时,模拟时使用的CPU时间越短,当网格尺寸从0.5 mm提高到1 mm时,CPU时间从450降到50,从1 mm提高到6 mm时,CPU时间变化不大;但当网格尺寸为5 mm和6 mm时,充填末端压力明显变小,模拟计算的准确度下降。因此,为了提高模拟的准确度没有必要一味地缩小网格尺寸,也不能为了提高模拟效率,一味地增大网格尺寸。一般来说,网格尺寸选择制品厚度的1~2倍时,既可以保证模拟的准确度,也能兼顾模拟效率。

图5 网格尺寸与计算时间和准确度的关系

2 网格修复的技巧

网格划分完成之后,在模拟分析之前,需要对划分的网格进行诊断,以衡量网格划分的质量[9-10]。Autodesk Moldflow Synergy软件中,衡量网格质量的参数主要有纵横比、自由边和多重边、网格取向、相交单元和重叠单元、匹配率等,网格划分完成后,必须保证以上参数控制在规定范围内,否则分析计算不准确,甚至不能进行分析计算[11]。在修复网格时,以上参数修复顺序直接关系到网格修复的工作效率。一般来说,可以按照匹配率、相交单元和重叠单元、自由边和多重边、纵横比、网格取向的顺序进行网格修复。

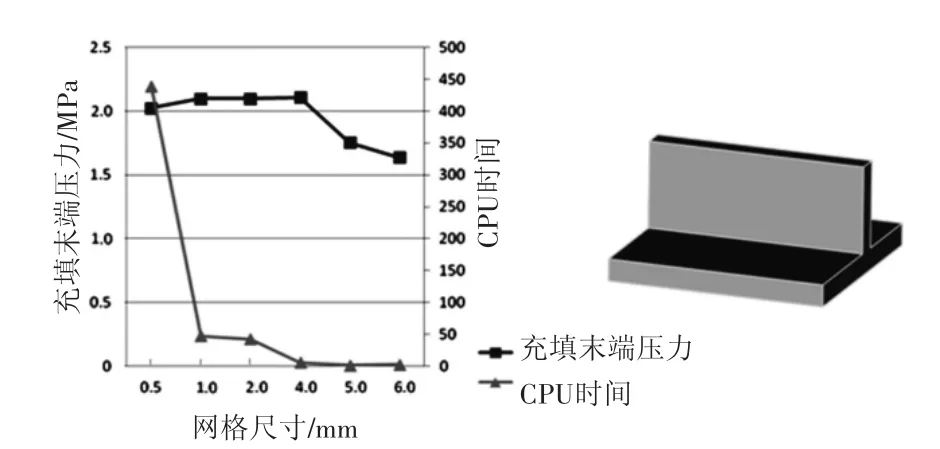

图6 平板边框

图7 模型优化后的平板边框

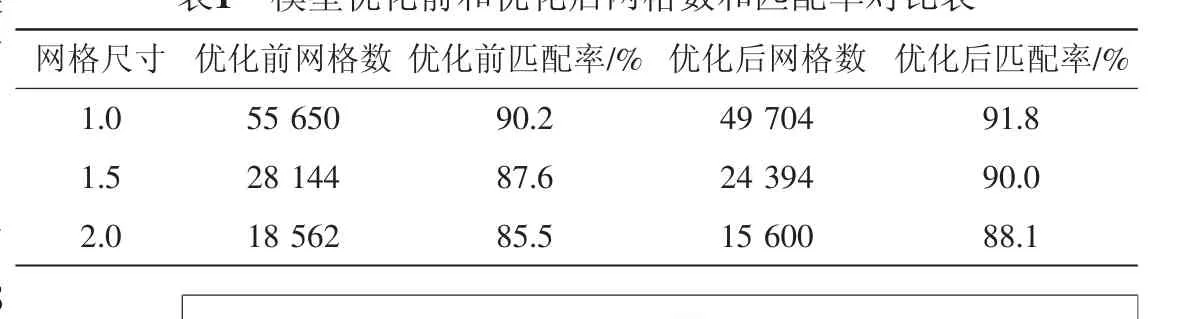

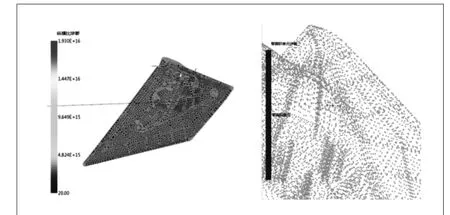

匹配率是双层面网格最重要的参数之一,是网格生成后首先检查的网格参数,匹配率必须达到一定的数值,才能确保网格质量,保证分析计算的准确性,对于流动分析而言,网格匹配率必须达85%以上,翘曲分析达90%以上[12-13]。当匹配率不符合要求时,首先可以通过减小网格尺寸的方法提高匹配率;如果模型结构复杂,可以采用去除小圆角、小肋条等方法优化模型,提高匹配率。如图6所示平板边框,尺寸为240 mm×115 mm×15 mm,壁厚1 mm,优化模型时,去除小圆角和倒直角,如图7所示。模型优化前和优化后网格数和匹配率对比见表1,从表1中可以看出,网格尺寸越小,匹配率越高;相同的网格尺寸下,模型优化后网格数下降,匹配率上升。对两个模型进行快速充填分析,保证浇口位置、成型参数设置一致,从图8可以看出,充填末端压力数值变化不大,说明采用优化模型的方法可行。当采用上述方法匹配率不能达到要求时,可以采用中性面或3D网格类型。

表1 模型优化前和优化后网格数和匹配率对比表

图8 填充末端压力

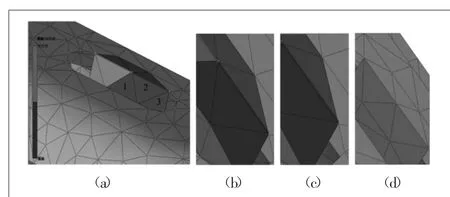

相交单元和重叠单元是指两个或多个网格单元发生穿插或重叠现象[14]。一般方法是通过删除网格单元,然后创建三角形网格完成修复;也可以通过合并节点快速完成修复。如图9(a)所示的模型,网格诊断后,出现相交单元,如果按照一般方法,进行修复时,先删除网格1、2和3,然后再重新创建三角形单元,修复效率低。可以通过分别合并图9(b)、图9(c)中节点,完成快速修复交叉单元,修复后模型如图9(d)所示。

图9 相交单元和重叠单元修复

自由边产生的原因有两个:一是修复相交单元和重叠单元时,可能会产生自由边,另一个是模型转中性文件的过程中产生破面。修复自由边一般通过创建三角形网格单位即可,修复完成,必须和模型对比,不能发生结构和形状的变化。模型转中性文件时,本不应该相连的多个面发生连接,因此产生重叠边。有时相交单元和重叠单元会导致重叠边的出现,这种情况下,只要完成相交单元和重叠单元的修复,重叠边就会消失;如果没有,需要找到将使用重叠边的几个网格单元删除,然后重新创建三角形网格单元。

图10 纵横比诊断

纵横比是衡量双层面网格和中性层网格质量好坏的重要参数,纵横比高,说明存在狭长的三角形网格单元,将会影响流动分析的时间和准确率。一般要求纵横比平均值小于3,最大值小于6[15]。修复纵横比可以通过合并三角形节点的方式,快速消除狭长三角形单元。当纵横比诊断时,如果发现最大纵横比数值上万,甚至如图9所示达到10的十几次方时,表明出现零面积单元,这时应该进行零面积单元诊断。删除零面积单元后,再进行纵横比修复。

3 结 论

1)Autodesk Moldflow Synergy软件尽量直接使用模流分析软件MDL接口导入模型,或者使用STL格式导入,尽量少采用IGS格式导入。2)Autodesk Moldflow Synergy软件中大多数情况下采用双层面的网格长度为制品厚度的1~2倍,既可保证模拟的准确度,也能兼顾模拟效率。3)一般来说,可以按照匹配率、相交单元和重叠单元、自由边和多重边、纵横比、网格取向的顺序进行网格修复。4)匹配率与网格尺寸相关。网格尺寸越小,匹配率越高;可以通过减小网格尺寸的方法提高匹配率;当双层面网格匹配率不能达到要求时,可以采用中性面或3D网格类型。5)相交单元和重叠单元可以通过合并节点快速修复网格。6)自由边通过创建三角形网格单位完成修复;重叠边通过删除三角形网格,然后重新创建三角形网格单元完成修复。7)多数情况下,修复纵横比可以通过合并三角形节点的方式进行修复。