齿形面高精定心式磨齿轮内圆自动夹具设计

2018-11-11林钰珍陈澜申文权杨帆李小兰

林钰珍, 陈澜, 申文权, 杨帆, 李小兰

(1.衢州职业技术学院机电工程学院,浙江衢州324000;2.浙江万里扬股份有限公司工艺工程院,浙江金华321000;3.湖州职业技术学院机电与汽车工程学院,浙江湖州313000)

0 引言

齿轮内孔是齿轮的安装基准,内孔圆心是齿廓啮合回转运动的旋转中心。实际加工中,齿轮在渗碳淬火热处理后其内孔和齿廓均会发生变形,大大降低了齿轮的加工精度和使用精度。因此,齿轮热处理后需要对内孔进行精磨以保证内孔与齿圈的同心度。

图1 传统节圆式夹具

以往精磨齿轮内圆大多采用节圆夹具和夹盘夹紧齿轮,如图1所示,装夹前先把节圆夹具手动套入齿轮的轮槽,然后将套有节圆夹具的齿轮放入夹盘夹爪内,通过手动调整夹爪来夹紧节圆夹具及齿轮;磨削结束后则手动拧松夹盘夹爪,取出节圆夹具和齿轮。显而易见,这种传统的加工方式自动化水平较低,不利于降低劳动强度和提高企业的生产效率;且夹爪随机夹持节圆夹具上的滚动体导致每个夹爪所夹持的滚动体数量不一定相等,不能保证每个夹爪施加均匀一致的力给每个滚动体,促使齿圈产生不均匀的变形,确定的齿轮回转中心势必偏离齿圈圆心,磨削后齿轮内孔圆心也将偏离齿圈圆心,不利于保证齿轮内孔与齿圈的同心度。

近年来,国内相关大型企业如陕西法士斯特齿轮有限责任公司[1],株洲齿轮责任有限公司和安徽天瑞精密汽车零部件有限公司[2-3]等已经开始采用弹性薄膜夹盘夹紧齿轮节圆夹具这种方式,通过液压推杆顶住薄膜夹盘,薄膜盘弹性变形使夹爪张开,然后装入套有节圆夹具的齿轮工件,去除推杆推力后依靠薄膜夹盘的弹性恢复力夹紧工件。此法夹爪夹紧力为弹性恢复力,因此不需要手动调整夹爪,但采用的弹性薄膜夹盘其薄膜、夹盘法兰及夹爪基本都是分体式设计,装夹前仍需手动将节圆夹具套入齿轮槽内,不利于实现磨齿轮内圆工序的全自动化生产。

磨齿轮内圆夹具的研究重点和难点主要集中在保证齿轮齿圈所受夹紧力均匀性的前提下提升夹具的自动化水平。本文设计的新型齿轮内圆磨自动夹具以内花键夹盘代替节圆夹具,夹盘安装在磨床头架上,装夹前无需给齿轮套节圆夹具,有利于推进齿轮内圆磨工序的自动化生产。该夹具通过内花键夹盘的齿形面夹紧外齿轮工件的齿形面,以保证齿圈产生均匀的变形,并找出齿圈圆心作为磨削时齿轮的回转中心。为了验证该自动夹具的夹持可靠性和定心精度,运用Creo软件对自动夹具和传统式节圆夹具的动态夹持过程进行仿真和对比分析。

1 夹具结构和工作原理

1.1 夹具结构

夹具由螺纹拨盘、螺纹内锥套、内花键夹盘、定位钉、定位芯轴、胀套、胀套座体、液压拉杆等零件组成,具体结构见图2。

螺纹拨盘通过螺钉与头架的电动机驱动部件连接,是夹具的动力输入件;螺纹拨盘与螺纹内锥套之间为传动螺纹副,螺纹内锥套通过滚针轴承间隙安装在定位芯轴上,螺纹内锥套和内花键夹盘的锥面具有相同的锥度;内花键夹盘由弹性钢材料制作,其内齿廓曲线与被加工齿轮的外齿廓曲线一致,沿内花键夹盘的圆周方向均布有6个开口槽将内花键夹盘分割成6个夹片;液压拉杆安装在定位芯轴上,通过左端螺纹与油缸部件连接,拉杆以定位芯轴为导向沿芯轴轴向往复移动;胀套座体通过螺钉连接固定在头架上,座体内孔与拉杆外圆为间隙配合;扇形胀套由6个扇形楔块组成,每个楔块嵌在液压拉杆的环槽内,通过自紧螺旋弹簧的弹簧力围成一圈并使胀套内锥面紧贴胀套座体的外锥面;导向套筒包容胀套外表面并通过矩形花键与螺纹内锥套连接。整套夹具除了内花键夹盘及其定位零件的自重由定位芯轴承担,其余大部分零件的自重通过螺钉连接分散到头架上,而液压拉杆也对定位芯轴起到了一定的支撑作用。

图2 夹具结构

1.2 夹具工作原理

磨削齿轮内孔圆前,将齿轮工件放入内花键夹盘,使齿轮工件的外齿廓与夹盘的内齿廓配合,同时外齿轮工件的端面贴牢定位钉的端面。启动液压油缸,液压拉杆沿定位芯轴轴向向左推压胀套,胀套内锥面紧贴胀套座体的外锥面使6个扇形楔块向外扩张,6个楔块胀紧在胀套座体和导向套筒之间。

启动头架电动机和砂轮电动机,螺纹拨盘在头架电动机驱动力矩M作用下正向转动,螺纹内锥套有跟随螺纹拨盘转动的趋势,由于导向套筒受到6个扇形胀套的摩擦力矩Mf,螺纹内锥套的回转运动被限制,螺纹内锥套只能沿螺纹副的轴向向右运动,螺纹内锥套的内锥面逐渐贴紧内花键夹盘的外锥面,内花键夹盘的6个夹片在螺纹内锥套的压缩作用下向内回缩夹紧齿轮工件。当螺纹内锥套与内花键夹盘之间的锥面摩擦力矩足以克服胀套与导向套筒之间的摩擦力矩Mf时,螺纹拨盘、螺纹内锥套、内花键夹盘和齿轮便成为一个构件一起跟随螺纹拨盘转动。

加工完毕,头架电动机反向转动,砂轮电动机停止转动,螺纹拨盘跟随头架电动机反向转动,螺纹内锥套受导向套筒作用不能跟随螺纹拨盘转动,只能沿螺纹副的轴向向左运动,螺纹内锥套的内锥面脱开内花键夹盘的外锥面,内花键夹盘的6个夹片恢复弹性变形松开齿轮工件。然后启动液压油缸,液压拉杆沿定位芯轴轴向向右移动,胀套内锥面的6个扇形楔块向内回缩放松。

1.3 力矩计算

将自动夹具及齿轮工件看成一个整体,磨削内圆时,该整体受电动机驱动力矩M、砂轮磨削力矩Mt和胀套的摩擦力矩Mf作用,且

砂轮对齿轮工件的磨削力矩Mt为F

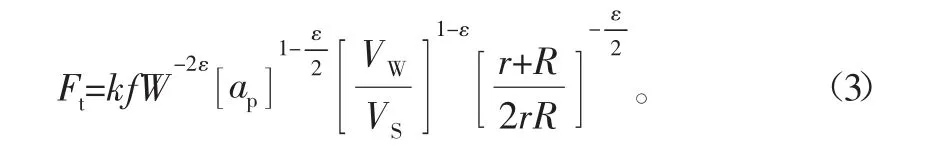

t为砂轮对齿轮工件的切向磨削力,计算公式如下[14]:

式中:k为与材料有关的系数,铬钢 k=205 kg/mm2;f为砂轮宽度,f=32 mm;W为磨粒间隔,W=0.54 mm;ε为切削系数,ε=0.25;ap为磨削深度,ap=0.13 mm;r为齿轮内孔半径,r=26 mm;R为砂轮半径,R=20 mm;Vs为砂轮圆周速度,Vs=3.5×104mm/s;Vw为工件圆周速度,角速度n=100 r/min,vw=2πnr/60=272 mm/s。

因此,根据式(2)和式(3)计算得Mt=12.544 mm,另外,参照公式(1)选取液压缸和电动机。

2 参数化设计

齿轮工件为标准圆柱直齿外齿轮,模数m=2.5 mm,齿数z=38,分度圆压力角α=20°。根据齿轮工件的参数,结合自动夹具和传统节圆式夹具的相关参数计算方法。

2.1 内花键夹盘的设计计算

表1 内花键夹盘的相关参数的计算方法

内花键夹盘的内花键齿廓为渐开线,与齿轮工件的外齿廓渐开线相一致,内花键的齿顶圆齿轮工件的齿根圆、内花键的齿根圆齿轮工件的齿顶圆之间均留有顶隙,内花键夹盘的相关参数的计算方法如表1所示。

2.2 节圆夹具的设计计算

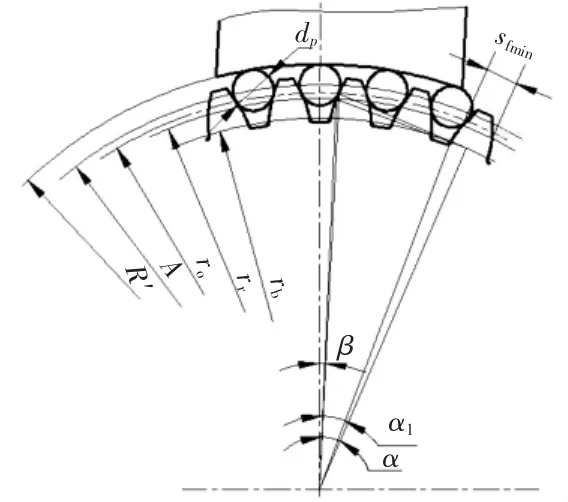

一般节圆夹具的滚动体为圆柱体或球,节圆夹具套在齿轮工件上,滚动体嵌入齿轮槽且其外圆表面与齿轮工件的渐开线齿廓外切,如图3所示,其中rr为分度圆半径,rb为基圆半径,r0为接触点半径,sfmin为最小分度圆弧齿厚,α为分度圆压力角,α1为接触点的压力角,β为滚柱与齿形接触点的圆心角,上述参数的计算方法如表2[2]所示,最终需要计算滚动体直径dp,滚动体与齿轮工件的中心距A和为夹爪圆弧半径R′。

图3 传统式节圆夹具安装情况

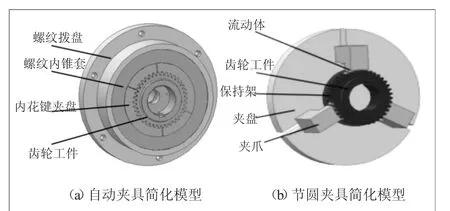

3 Creo建模

自动夹具和传统节圆式夹具的三维简化模型如图3所示。为了减少ADAMS仿真的计算时间,自动夹具的简化模型保留了齿轮工件、内花键夹盘、螺纹内锥套和螺纹拨盘,通过在ADAMS中给螺纹内锥套添加力矩来代替胀套胀紧在胀套座体和导向套筒之间的作用效果。节圆夹具的简化模型则未考虑节圆夹具上未被夹爪夹持的圆柱滚动体。

表2 传统节圆式夹具的相关参数的计算方法

图3 夹具简化模型

4 ADAMS仿真

4.1 导入模型和定义材料属性

将图3中的简化模型分别导入ADAMS软件,夹具回转轴线方向与Z坐标方向重合,设置所有零件的材料为Steel。

4.2 添加约束

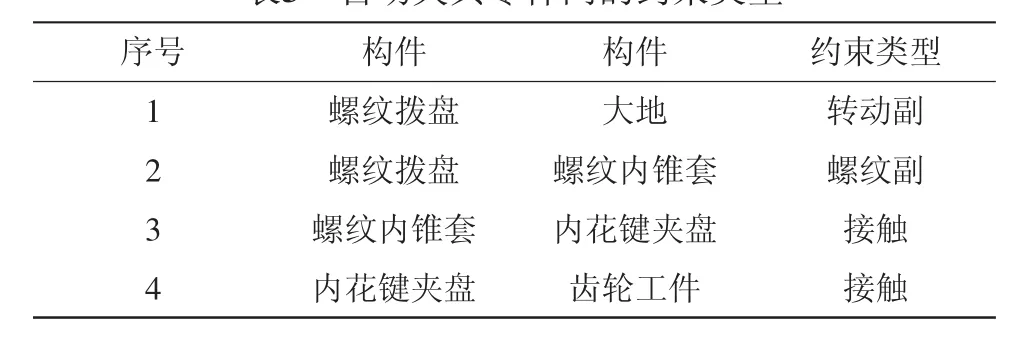

表3所示为自动夹具的零件之间的约束类型,表4所示为节圆夹具的零件之间的约束类型。

表3 自动夹具零件间的约束类型

表4 节圆夹具零件间的约束类型

4.3 添加载荷和驱动

选择自动夹具上螺纹拨盘与大地之间的转动副为转动驱动,0~0.5 s为启动夹紧阶段,转动速度为600(°)/s;0.5~1 s为松开阶段,转动速度为-600(°)/s。给自动夹具中齿轮工件施加磨削力矩Mt,启动夹紧阶段磨削力矩Mt与螺纹拨盘的驱动速度方向相反,松开阶段磨削力矩Mt为0。给螺纹内锥套施加摩擦力矩Mf,启动夹紧阶和松开阶段摩擦力矩Mf均与螺纹拨盘的驱动速度方向相反。

选择三个夹爪与夹盘的移动副为移动驱动,在0~0.5 s内给节圆夹具的三个夹爪施加线性移动驱动位移,在0.5~1 s内给节圆夹具的三个夹爪施加恒定的移动驱动位移值;选择节圆夹具上夹盘与大地的转动副为转动驱动,在0~0.5 s内夹盘静止不动,在0.5~1 s内给夹盘施加转动驱动速度600(°)/s。

4.4 求解与后处理

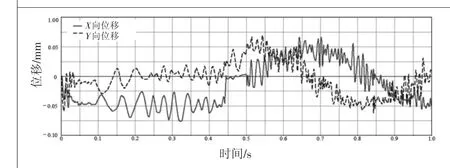

设置求解时间为1 s,得出自动夹具中齿轮工件的转速曲线和齿轮工件内孔圆心在径向X、Y两个分量坐标方向上的位移曲线,如图4所示;得出节圆夹具中齿轮工件内孔圆心在径向X、Y两个分量坐标方向上的位移曲线,如图5所示。

图4 自动夹具的求解曲线

图5 传统式节圆夹具中齿轮内孔圆心的位移曲线

4.5 结果分析

由图4(a)可知,在0.5s内自动夹具中齿轮工件的转速基本与螺纹拨盘的转速达成一致,转速为600(°)/s;0.5 s时刻螺纹拨盘反向转动,仿真动画显示螺纹内锥套与内花键夹盘迅速脱开,齿轮工件则在惯性力作用下仍旧保持原速度转动。

由图4(b)可知,自动夹具中齿轮工件内孔圆心在径向X、Y两个分量坐标方向的最大位移跳动量均小于0.02 mm。

对于传统式节圆夹具,在夹紧阶段三个夹爪分别向齿轮工件的内孔圆心移动并夹紧节圆夹具上的滚动体,由于每个夹爪夹持到不同数量的滚动体,或即使夹爪夹持到相同数量的滚动体但夹持角度也不会完全一致,因此每个夹爪施加在每个滚动体上的力并不均匀。在此阶段即在0~0.5 s内仿真动画显示节圆夹具上的滚动体嵌在齿轮工件的齿槽内,并带动齿轮工件一起沿着夹爪内弧面产生微小滑移。由图5可知,在0~0.5 s内节圆夹具中齿轮工件的内孔圆心在径向X、Y分量坐标方向的最大位移跳动量均小于0.075 mm;在0.5~1 s内花键工件被节圆夹具夹紧并跟随夹盘转动,受离心力影响,此阶段节圆夹具中齿轮工件的内孔圆心在径向X、Y分量坐标方向的最大位移跳动量均小于0.15 mm,其值比夹紧阶段的增大了1倍左右。

综上所述,自动夹具不仅能快速地夹紧和松开齿轮工件,通过内花键夹盘的齿形面来夹紧齿轮工件,转动后齿轮工件的内孔圆心在径向X、Y两个分量坐标方向的最大位移跳动量均小于0.02 mm,比传统式节圆夹具夹紧并带动齿轮工件转动后齿轮工件内孔圆心在径向X、Y两个分量坐标方向的最大位移跳动量小85%倍以上,因此自动夹具所确定的齿轮工件的实际回转中心更接近齿轮工件内孔的理想圆心,其定心精度更高,有利于提高齿轮内孔的磨削精度。

5 结语

1)提出在齿轮内圆磨工序中以内花键的齿形面直接夹持齿轮工件来确定齿轮工件转动中心的装夹方式,并提出一种新型齿轮内圆磨削自动夹具的设计方案,装夹时无需将节圆夹具套入齿轮工件,也无需手动调整夹爪,具有较高的自动化水平。

2)根据被加工齿轮的参数计算自动夹具与传统式节圆夹具的相关尺寸,建立两者的三维简化模型,在ADAMS软件中对两种夹具的夹持过程进行仿真测试,验证该夹具不仅能快速地夹紧和松开齿轮工件,定心精度也比传统式节圆夹具提高了7倍以上。