附件传动机构磨损现象分析与改进

2018-11-11李彦增杨昊

李彦增, 杨昊

(1.海军驻哈尔滨地区航空军事代表室,哈尔滨150000;2.陆航驻哈尔滨地区军事代表室,哈尔滨150000)

1 磨损现象

某发动机附件机匣传动机匣自2010年3月发动机批量交付使用以来,外场使用中发生发动机滑油光谱铁含量超标问题。从附件机匣返厂检查情况看,主要是齿轮齿面擦伤、花键磨损。

1.1 齿轮齿面磨损

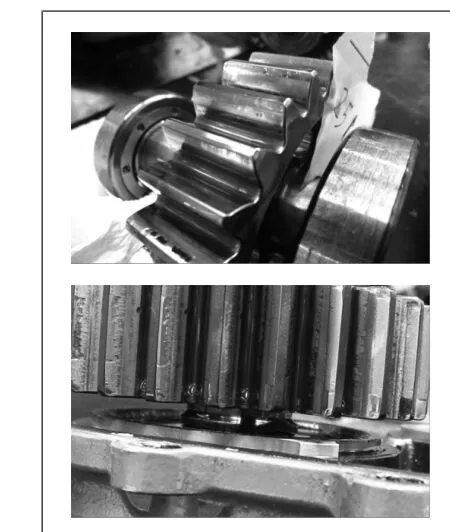

图1为故障机匣已擦伤齿轮,从齿轮齿面的磨损现象来看,属于较为明显的齿面胶合现象,胶合是相啮合齿面间的一种黏着磨损,产生的条件是两个相互啮合的齿面间油膜破坏,而产生直接的金属对金属的接触[1]。同时,由于两齿面的相互滑动产生的摩擦热使表面温度升高,在压力的作用下使表面产生黏着现象,又由于两齿面的相对运动,使黏着的金属被撕伤。

1.2 花键磨损

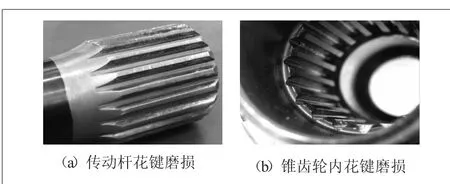

图2(a)为故障机匣主动锥齿轮传动轴与发动机相连接的传动杆花键磨损,与之相配的锥齿轮花键也出现磨损,见图2(b)。

图1 齿面擦伤

2 磨损分析

2.1 机匣传动结构分析

该发动机附件传动机匣由前壳体、中壳体和后壳体组成封闭腔体,整体呈腰型,见图3。附件机匣总装时安装在发动机的上部,通过左右两端的两个吊耳固定在中介机匣安装边上,为加强机匣的装配稳定性,在机匣中部增加了辅助支板。总装时将主动主齿轮安装座处止口装入中介机匣止口内,为小间隙配合。

图2 花键磨损

壳体内部装配1对螺旋锥齿轮及多件直齿轮轴。磨损故障出现在较粗一侧,该侧传动链所传递的功率占其总功率的72%(约500 kW),其齿轮排列非常紧凑,呈“Z”型,见图4。齿轮轴两端壳体采用镁合金铸造件分别加工,两件机匣壳体装配时采用两处φ6定位销进行定位。

图3 传动机匣平面图

图4 齿轮平面分布图

2.2 齿轮齿面磨损分析

对于齿轮齿面擦伤故障,对齿轮的强度[2]、装配结构、材料、润滑形式等方面进行具体分析。

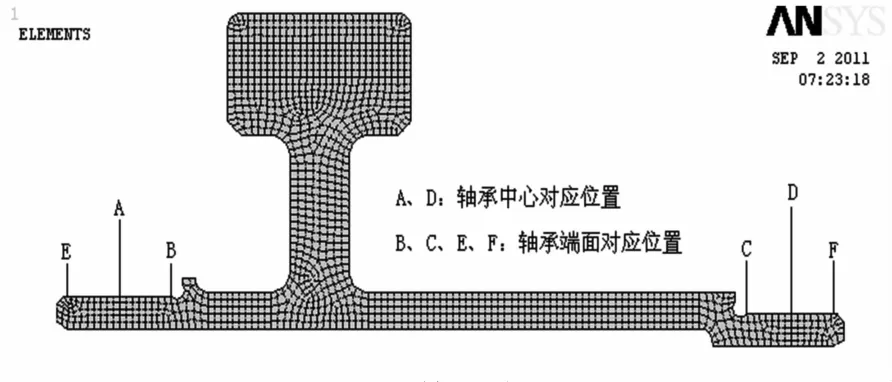

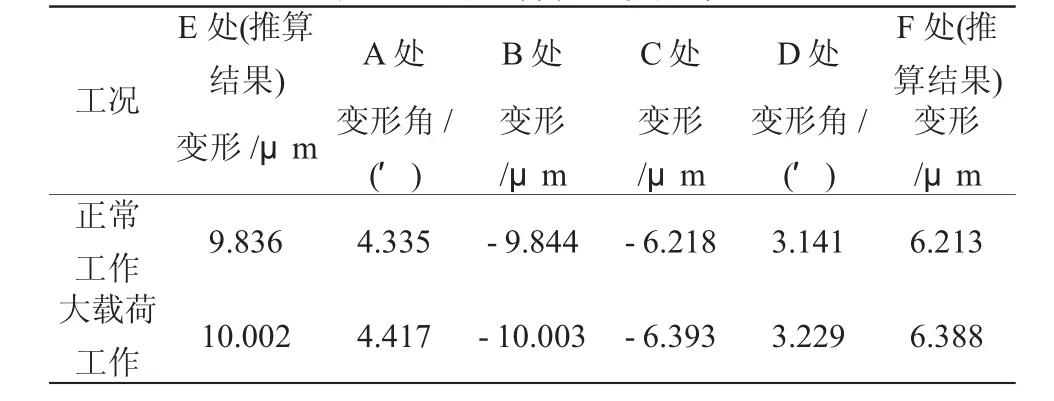

1)磨损齿轮变形计算。计算工作状态时磨损齿轮轴的变形,因齿轮轴的质量和转动惯量较小,对齿轮轴的变形影响较小,如图5所示。齿轮轴的变形主要由传递功率产生的周向力引起。计算结果如表1、表2所示。

图5 特征点位置

表1 齿轮3特征点变形值

表2 齿轮4特征点变形值

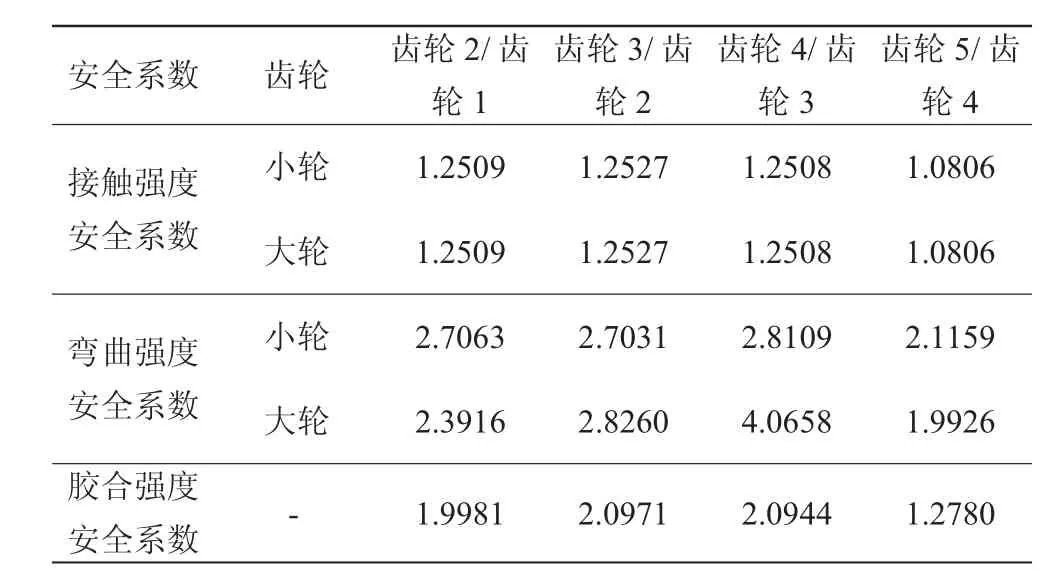

2)磨损齿轮强度计算。齿面发生擦伤现象的齿轮在整个传动链中属于高速、重载齿轮,对其进行300 h工作寿命全负载状态强度校核计算。计算结果表3,强度校核准则见表4。在设计载荷工作条件下,各齿轮强度满足要求,但也有个别齿轮抗胶合安全系数偏小。

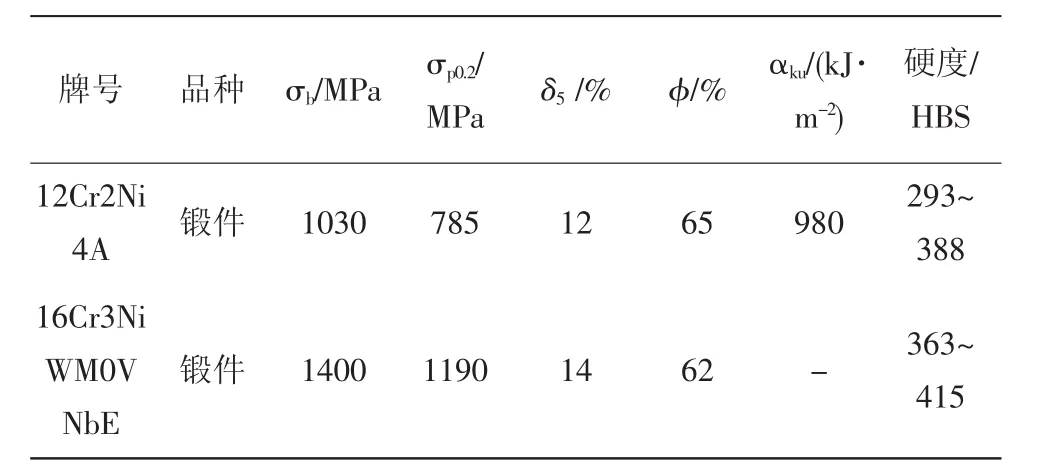

3)齿轮材料分析。该传动机匣内部直齿轮材料选用12Cr2Ni4A,该材料是一种优良的渗碳钢。具有较高的淬透性,经过渗碳并淬火加低温回火后,可以获得较高的表面硬度。但该材料的回火温度不高,180℃就能造成材料回火,使齿轮硬度降低[5]。由于该机匣实际使用时温度经常可达200℃以上,因此,齿轮在使用中存在发生回火、硬度降低的可能性。

表3 齿轮胶合强度计算结果

表4 强度校核准则

2.3 花键磨损分析

经过对磨损花键轴材料性能、硬度、表面粗糙度、摩擦力、润滑等方面检查后,并没有发现异常情况。由于花键传动相比齿轮传动的精度要低,磨损基本为装配不当所致,因此,重点对装配过程进行了分析。

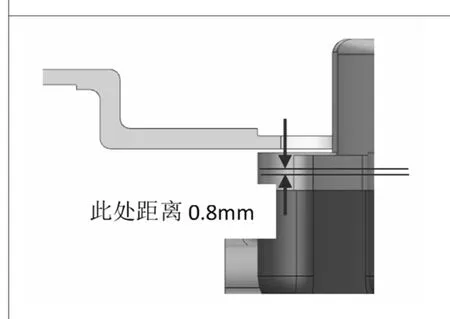

1)装配过程分析。通过现场了解附件机匣装配过程,跟踪发动机附件机匣的装配程序,发现附件机匣集件状态,前支板已经安装在附件机匣上,螺母拧紧,锁片未锁紧,该状态为机匣单独交付来件状态,调整垫1未安装。附件机匣落到发动机上后,首先安装两边定位销轴和挡圈,然后检查前支板与风扇机匣安装边的配合情况,装配工人认为只要前支板能够落下,与风扇机匣安装边没有明显干涉,则不影响附件机匣装配;若前支板搭在风扇机匣安装边上无法落下,则应增加调整垫调整前支板位置,调整垫厚度以目视检查结果进行预估。实际装配中,前支板落下后与风扇机匣安装边未贴合,前支板已经变形;松开前支板与附件机匣固定的螺母,让前支板与风扇机匣安装边贴合后,前支板与附件机匣前壳体之间出现间隙,测量在0.8 mm左右,可以看出在以往的装配中,间隙检查和调整的方法不正确,导致前支板变形安装,附件机匣安装状态受到影响。前支板与附件机匣前壳体安装结构如图6所示。

图6 前支板与附件机匣前壳体安装结构图

2)装配尺寸链计算。对附件机匣安装前支板调整垫厚度进行计算,调整垫厚度应在0.26~1.30 mm之间,调整垫厚度组别为0.1、0.2、0.5、1.0 mm,应选择装配1~3件。

3)前支板变形装配的影响分析。假设前支板与附件机匣前壳体之间有0.82 mm的间隙,而未装配调整垫;同时假设前支板未变形,附件机匣两个后支点位置固定,则附件机匣以两个后支点的连线为轴线摆动,补偿0.82 mm间隙,附件机匣摆动0.34°,这时,中介机匣止口变形,且中介机匣止口与附件机匣止口偏斜,结构示意见图7。但是前支板并非完全刚性,前支板、中介机匣止口、附件机匣止口都会产生变形。

4)有限元分析。由于挡板在安装过程中与机匣之间存在的间隙,该间隙需要通过装配消耗掉,使得挡板和机匣之间存在拉力。按挡板在安装过程中与机匣之间间隙0.8 mm进行计算(见图8~图9)。分析挡板在拉动机匣过程中,会对机匣产生多大的位移。

图7 止口偏斜示意图

通过有限元分析,最大位移在挡板上,机匣的最大位移为0.04 mm。

图8 机匣装配图

图9 挡板的安装示意图

5)其他情况。经咨询得知,近两年来附件机匣安装时,从未进行过前支板的调整,仅在早期出现过前支板与风扇机匣安装边干涉的情况,安装过调整垫。

3 磨损原因确定

通过对各个环节逐一进行排查和分析,排除了齿轮精度及硬度、滑油流量不足等方面,载荷过大、工作温度高、附件机匣安装不到位3个因素将会导致附件机匣齿轮齿面擦伤、传动杆花键磨损,具体分析如下:

1)载荷大。将该附件机匣的结构和载荷同国内研制的涡喷6、涡喷7、涡喷13、涡喷14进行比较,发现该附件机匣在同等体积条件下,传递功率最高;甚至比国外的同带次的附件机匣功率要略高一些。并且其功率主要集中在加力泵传动链一侧,这一侧齿轮及轴承承受重载,工作条件比较恶劣。

2)温度高。该附件机匣工作温度能达到160℃,工作温度直接影响轴承的配合,温度越高,轴承外圈与衬套的工作间隙越大。当温度达160℃时,工作间隙将达到0.0855~0.1071 mm。工作中轴承受力移动,工作间隙大,啮合齿轮轴偏斜,齿轮偏载,齿轮产生啮合冲击,引起传动链振动,对高速重载齿轮影响显著,降低齿轮承载能力,导致齿面擦伤。

3)附件机匣安装不到位。附件机匣装配中未装配调整垫,前支板变形安装,中介机匣止口与附件机匣止口偏斜,导致锥齿轮与传动杆不同心,啮合时发生异常磨损,出现传动杆花键磨损及机匣非正常变形。

4 改进措施

通过对齿轮齿面及花键磨损原因进行系统分析,为解决齿轮磨损故障,进行以下改进:

1)为提高齿轮强度储备,解决齿面擦伤、胶合问题,已将齿轮材料采用16Cr3NiWMoVNbE代替原采用的12Cr2Ni4A材料。因齿轮钢16Cr3NiWMoVNbE的力学性能优于12Cr2Ni4A,尤其是高温力学性能更好于后者,能够很好地适应产品200℃的使用环境,如表5所示。

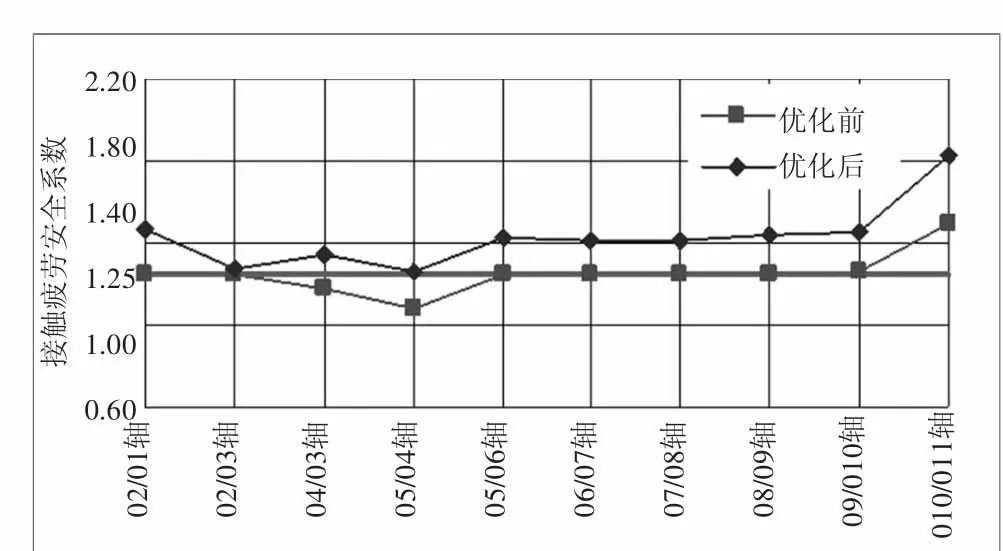

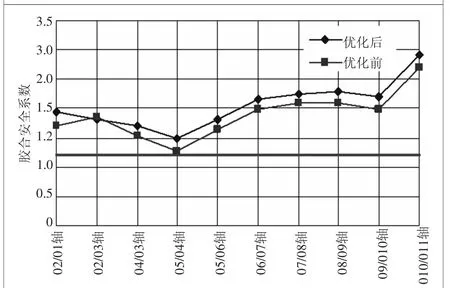

经计算,改进材料的齿轮齿面接触疲劳安全系数和胶合安全系数均高于原齿轮,具有更大的强度储备(标准规定,接触疲劳强度最小安全系数为1.25,胶合最小安全系数为1.2),如图10、图11所示。

表5 齿轮钢力性能对比

2)对齿轮齿面增加喷丸强化处理,进一步提高齿面的抗胶合能力。

3)原机匣传动杆外花键采用碳氮共渗,而齿轮内花键没有强化要求,锥齿轮内花键强度相对较弱,因此建议对锥齿轮内花键增加齿面渗碳要求,提高内花键的抗磨损能力。

5 结语

图10 接触疲劳安全系数

图11 胶合安全系数

在机械传动系统中,磨损影响产品可靠性、使用经济性,预防磨损是机械传动设计中必须要深入研究和考虑的问题,但磨损的往往是在特定的使用工况以及外部环境下,由多重因素造成,仅仅依靠提高磨损的件的材料强度是不可取的。因此总结各种传动系统在各个时期出现的磨损现象,分析原因,不断改进传动系统的设计结构,优化零件设计、装配方案,配合材料抗磨能力、润滑设计及表面涂覆技术的发展,才能使传动系统的抗磨损能力不断增强。