湿法炼锌净化铜镉渣氧化酸浸试验研究

2018-11-10刘安荣刘洪波王振杰

李 勇 刘安荣 刘洪波 王振杰 彭 伟 钟 波

(1.贵州省新材料研究开发基地,贵州贵阳550002;2.贵州省冶金化工研究所,贵州贵阳550023;3.六盘水中联工贸实业有限公司,贵州六盘水553012)

我国是锌冶炼大国,截至2015年,锌冶炼产能已突破720万t[1],其中湿法炼锌占锌总产量的80%以上。但是在湿法炼锌过程中,硫酸锌溶液净化除铜、镉时会产出大量含有铜、锌、镉的铜镉渣,属于危险废物[2]。据统计,每生产100 t电解锌就会产生约13 t铜镉渣,且渣中一般Zn含量为20%~50%、Cu含量为0.5%~5%、Cd含量为5%~10%[3],具有较大的综合回收价值。如果这种湿法炼锌的中间产物得不到有效的处理,其堆存带来的资源、环境、社会等问题将会日益凸显。因此,开展铜镉渣中有价金属的湿法综合回收研究具有现实意义。

铜镉渣中有价金属的湿法综合回收的常见方法有常规酸浸法[3-4]、氧化酸浸法[5-7]、加压酸浸法[8]、氨浸法[9-11]和微生物浸矿法等[12]。常规酸浸法存在工艺流程较长、浸出速度慢、金属浸出率低、成本高等问题;加压酸浸法需要在高温高压条件下进行,对设备要求高,不利于工业化的广泛推广应用;氨浸法和微生物浸矿法与现有铜镉渣处理体系难以衔接;氧化酸浸法是一种能够有效改善浸出效果,降低浸出能耗,提高金属浸出率,易于工业化生产的有效方法。因此,本文以贵州某湿法炼锌企业产出的铜镉渣为研究对象,进行了氧化酸浸工艺条件研究,考察了磨矿细度、硫酸浓度、液固比、双氧水用量、浸出温度、浸出时间等因素对铜镉渣浸出效果的影响,确定了最佳的浸出工艺条件,为工业铜镉渣的处理提供参考。

1 试验原料及试验方法

1.1 试验原料

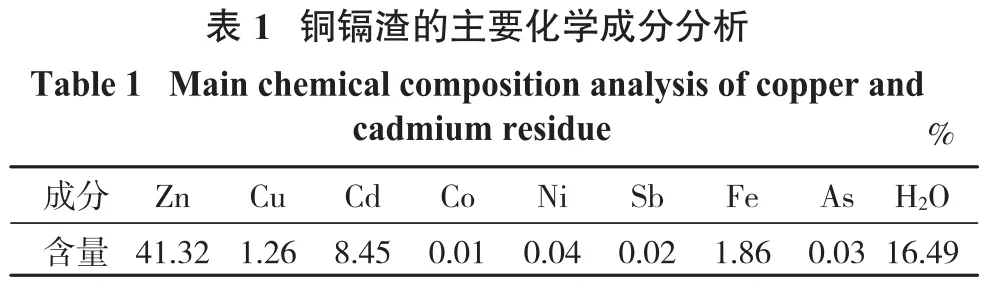

试验采用的浸出剂硫酸、氧化剂双氧水均为分析纯试剂。试验原料为贵州某湿法炼锌企业净化工序产出的铜镉渣,其主要化学组成分析结果见表1。

?

从表1可以看出,试验铜镉渣中含有Zn、Cu、Cd、Ni、Co、Sb等金属元素,具有回收价值的金属元素为Zn、Cu、Cd。

1.2 试验方法

首先将硫酸、双氧水与磨细后的铜镉渣按一定配比放入烧杯中,然后将烧杯放在恒温磁力搅拌器上边搅拌边加热,温度升到一定值后,开始计时,反应至一定时间后停止搅拌,进行固液分离,得到的浸出渣经清洗、烘干后,分析浸出渣中Zn、Cu、Cd的含量。

2 试验结果与讨论

2.1 双氧水用量对铜镉渣浸出效果的影响

由于双氧水在氧化铜镉渣中铜、锌、镉金属离子的过程中,不会对体系引入新的杂质,是一种清洁氧化剂,因此,选择双氧水为氧化剂。在磨矿细度为-0.075 mm占80%、硫酸浓度为30%、液固比为5 mL/g、浸出温度为75℃、浸出时间为5 h条件下,考察双氧水用量(以双氧水占铜镉渣质量的百分比表示)对铜镉渣浸出效果的影响,结果见图1。

从图1可以看出,双氧水对铜镉渣中铜、锌、镉的浸出率影响较显著。未加入氧化剂双氧水时,铜、锌、镉的浸出率均较低,铜的浸出率只有42.19%,锌的浸出率为84.52%,镉的浸出率为80.36%;随着双氧水用量的增加,铜、锌、镉的浸出率明显增大,当双氧水的加入量达到铜镉渣的15%时,铜、锌、镉的浸出率分别达到86.49%、97.35%、95.10%;再继续增大双氧水用量,铜、锌、镉的浸出率增长趋缓。因此,确定双氧水用量为铜镉渣的15%。

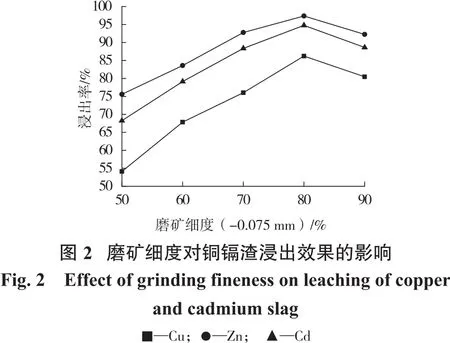

2.2 磨矿细度对铜镉渣浸出效果的影响

在双氧水用量为铜镉渣的15%、液固比为5 mL/g、硫酸浓度为30%、浸出温度为75℃、浸出时间为5 h条件下,考察磨矿细度对铜镉渣浸出效果的影响,结果见图2。

从图2可以看出:随着磨矿细度的增加,铜、锌、镉的浸出率均有明显提高;当磨矿细度为-0.075 mm占80%时,铜、锌、镉的浸出率均达到最大值;再继续增大磨矿细度,铜、锌、镉的浸出率反而降低,说明产生了过磨泥化现象。通过磨矿提高铜镉渣比表面积,使硫酸与铜镉渣充分接触,能够有效改善酸浸效果。综合考虑浸出率及磨矿成本,确定铜镉渣磨矿细度为-0.75 mm占80%。

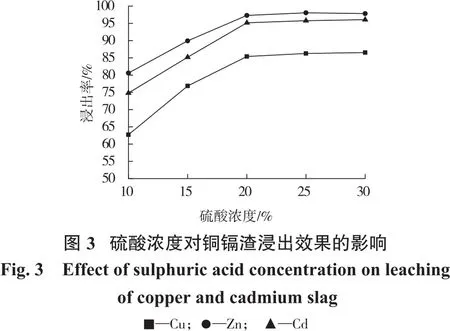

2.3 硫酸浓度对铜镉渣浸出效果的影响

在磨矿细度为-0.075 mm占80%、双氧水用量为铜镉渣的15%、液固比为5 mL/g、浸出温度为75℃、浸出时间为5 h条件下,考察硫酸浓度对铜镉渣浸出效果的影响,结果见图3。

从图3可以看出:随着硫酸浓度的增大,铜、锌、镉的浸出率先增大后趋缓;当硫酸浓度从10%增加到20%时,铜、锌、镉的浸出率提高明显;当硫酸浓度大于20%时,铜、锌、镉的浸出率增长趋缓。综合考虑,确定硫酸浓度为20%。

2.4 液固比对铜镉渣浸出效果的影响

在磨矿细度为-0.075 mm占80%、双氧水用量为铜镉渣的15%、硫酸浓度为20%、浸出温度为75℃、浸出时间为5 h条件下,考察液固比对铜镉渣浸出效果的影响,结果见图4。

从图4可以看出:随着液固比的增大,铜镉渣中铜、锌、镉的浸出率先增大后趋缓;当液固比从2 mL/g增大到4 mL/g时,铜、锌、镉的浸出率随液固比增加不断增大;当液固比大于4 mL/g时,铜、锌、镉的浸出率随液固比增加增长趋缓。当液固比过低时,硫酸与铜、锌、镉的反应不充分,使得大部分的金属未浸出。综合考虑,确定液固比为4 mL/g。

2.5 浸出温度对铜镉渣浸出效果的影响

在磨矿细度为-0.075 mm占80%、双氧水用量为铜镉渣的15%、硫酸浓度为20%、液固比为4 mL/g、浸出时间为5 h条件下,考察浸出温度对铜镉渣浸出效果的影响,结果见图5。

从图5可以看出:随着浸出温度的升高,铜、锌、镉的浸出率先增大后降低;当浸出温度从55℃升高至75℃时,硫酸与铜、锌、镉金属离子的作用逐渐增强,铜、锌、镉的浸出率逐渐增大;当浸出温度超过75℃时,双氧水开始发生分解,氧化作用开始减弱,铜、锌、镉的浸出率开始降低。综合考虑浸出能耗及浸出成本,确定浸出温度为75℃。

2.6 浸出时间对铜镉渣浸出效果的影响

在磨矿细度为-0.075 mm占80%、双氧水用量为铜镉渣的15%、硫酸浓度为20%、液固比为4 mL/g、浸出温度为75℃条件下,考察浸出时间对浸出效果的影响,结果见图6。

从图6可以看出:随着浸出时间的延长,铜镉渣中铜、锌、镉的浸出率不断增大;当浸出时间从1 h延长到4 h时,铜、锌、镉的浸出率明显提高;当浸出时间达到4 h后,铜、锌、镉的浸出率增长趋缓。因此,确定浸出时间为4 h。

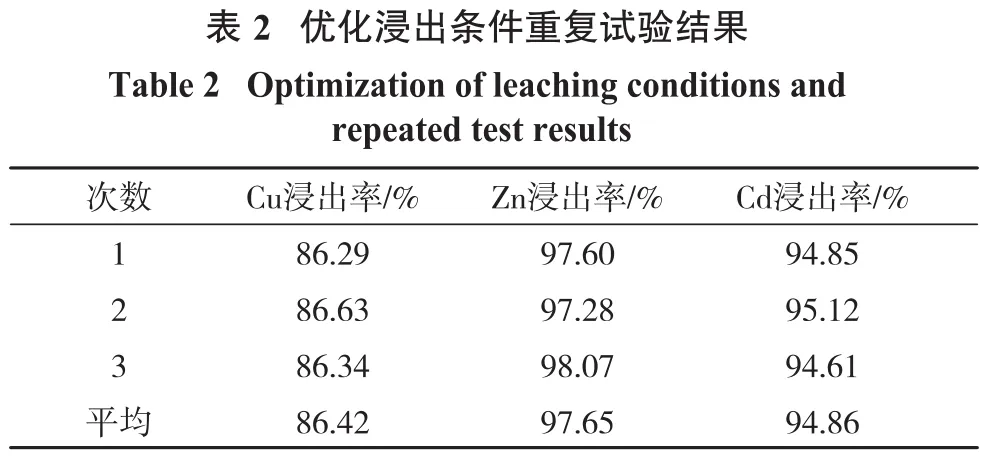

2.7 优化条件重复试验

根据条件试验结果得出氧化酸浸法处理铜镉渣的最优工艺条件:磨矿细度为-0.075 mm占80%,双氧水用量为铜镉渣的15%,硫酸浓度为20%,液固比为4 mL/g,浸出温度为75℃,浸出时间为4 h。为验证最优条件的稳定性,按照此条件重复进行了3次试验,试验结果见表2。

?

从表2可以看出,采用氧化硫酸浸出工艺处理铜镉渣,在最优工艺条件下,铜镉渣中铜、锌、镉的浸出率指标较为稳定,铜的浸出率稳定在86%以上、锌的浸出率稳定在97%以上、镉的浸出率稳定在94%以上。

3 结论

贵州某铜镉渣具有回收价值的金属元素为Zn、Cu、Cd,采用氧化酸浸法处理铜镉渣,在磨矿细度为-0.075 mm占80%、双氧水用量为铜镉渣的15%、液固比为4 mL/g、硫酸浓度为20%、浸出温度为75℃、浸出时间为4 h时,铜镉渣中Cu、Zn、Cd的浸出率分别达到86.42%、97.65%、94.86%。试验结果可以为从铜镉渣中综合回收铜、锌、镉提供参考。