尾矿库排洪隧洞与采石场开采相互影响安全性研究

2018-11-10朱远乐

朱远乐

(1.长沙矿山研究院有限责任公司,湖南长沙410012;2.金属矿山安全技术国家重点实验室,湖南长沙,410012)

尾矿库作为矿山工程采、选、尾三大控制性工程之一,是矿山事故发生高频区域[1]。目前很多尾矿库处于服务期满,后期面临是否扩容以及如何进行加高扩容的问题,一般矿山企业会从两个方面权衡而选择进行改扩建:一是当前新建库的审批程序和要求越来越严格,且由于地形条件、下游情况、征地、环保等问题无法新建尾矿库;二是新建库的工程基建投资一般约占矿山工程建设总投资的10%(库址条件较好者)以上,占选矿厂投资的20%左右,库址条件不好的甚至超过选矿厂投资。因此在原库址基础上进行加高扩容以利用原有安全设施可节省一定工程费用,同时施工工期较短,有利于企业的可持续生产[2-4]。

随着经济的发展,目前大多数尾矿库由于周边环境复杂、服役期长、自身先天设计不足等原因,严重制约了尾矿库的改造工程的建设,因此在尾矿库改造工程中对尾矿库的安全性分析显得尤为必要。林国洪[5]以某铜矿为例分析了深部地下采矿与尾矿库运行之间的相互影响;陈星[6]等利用数值模拟的方法开展了尾矿库运行期溃坝对下游的淹没和公路的撞击研究;康永红[7]等采用有限差分程序FLAC3D模拟地下矿体开采对地表尾矿库的影响;胡建军[8]采用数值模拟的方法计算现状条件下尾矿库下部隧洞开挖对尾矿库的影响及尾矿库加高扩容后堆积荷载增加对下部隧洞的影响;徐嘉辰[9]等通过爆破计算分析了公路爆破工程对附近尾矿库正常运行的安全影响。本研究以针对湖南某钨矿尾矿库加高扩容工程新建排洪隧洞穿过采石场下方,开展了隧洞开挖对采石场的影响距离,采石场爆破对隧洞影响的研究,为尾矿库的加高扩容设计及尾矿库今后的正常运行提供对策措施。

1 尾矿库设计及现状概况

湖南某钨矿尾矿库设计服务年限为30 a,原设计最终坝顶标高500 m,总库容为366万m3。为满足矿山技术改造项目的需要,对尾矿库进行了加高扩容,由原堆积坝顶480 m加高至530 m,增加总库容826万m3,增加有效库容743万m3,总坝高为118 m,尾矿库等级为Ⅲ等。尾矿库的排洪系统由库内排洪系统和库外排洪系统联合排洪组成。

尾矿库库外排洪系统采用拦洪坝—排洪竖井—排洪隧洞的排洪方式,截流面积总计6.1 km2的汇水。在原有拦洪坝以上3个支沟内新建3座小型拦洪坝,拦洪坝下接排洪隧洞,洪水通过各拦洪坝下的支隧洞汇集到主洞再排至库外回水坝下游。

一号拦洪坝,坝顶标高570 m,浆砌石坝,坝顶宽3.0 m,上下游坡比均为1∶0.6,排洪支隧洞采用圆拱直墙型,断面尺寸为4.2 m×4.2 m,长度828.0 m。二号拦洪坝,坝顶标高574 m,浆砌石坝,坝顶宽3.0 m,上游坡垂直,下游坡比为1∶0.8,排洪支隧洞采用圆拱直墙型,断面尺寸为2.6 m×2.6 m,长度138.0 m。三号拦洪坝,坝顶标高601 m,碾压土坝,坝顶宽2.0 m,上下游坡比均为1∶2.0,排洪支隧洞采用圆拱直墙型,断面尺寸为2.0 m×2.0 m,长度218.0 m。

库外排洪系统设防标准为1 000 a一遇,进口采用竖井模式,库外隧洞出口设置长×宽×高=20 m×4.2 m×3 m的消力池。排洪隧洞采用圆拱直墙型,主隧洞断面尺寸为4.2 m×4.2 m,长2 113 m,隧洞平均坡度为0.04。

排洪隧洞沿线均为灰岩区,覆盖层厚度均较薄。各隧洞沿线岩体完整程度为基本完整,层间结合较好;围岩类别为I类;洞体稳定性较好,一般可不作处理。但在各隧洞洞口部位围岩类别为II类。

库外排洪系统隧洞采用无压均匀流计算,主隧洞为各洪峰的相应叠加,由于隧洞流速较大,全程为灰岩,抗冲能力差,现状条件下排洪主隧洞全程采用素混凝土衬砌,局部破碎带段采用钢筋混凝土衬砌。

2 采石场开采概况及与尾矿库位置关系

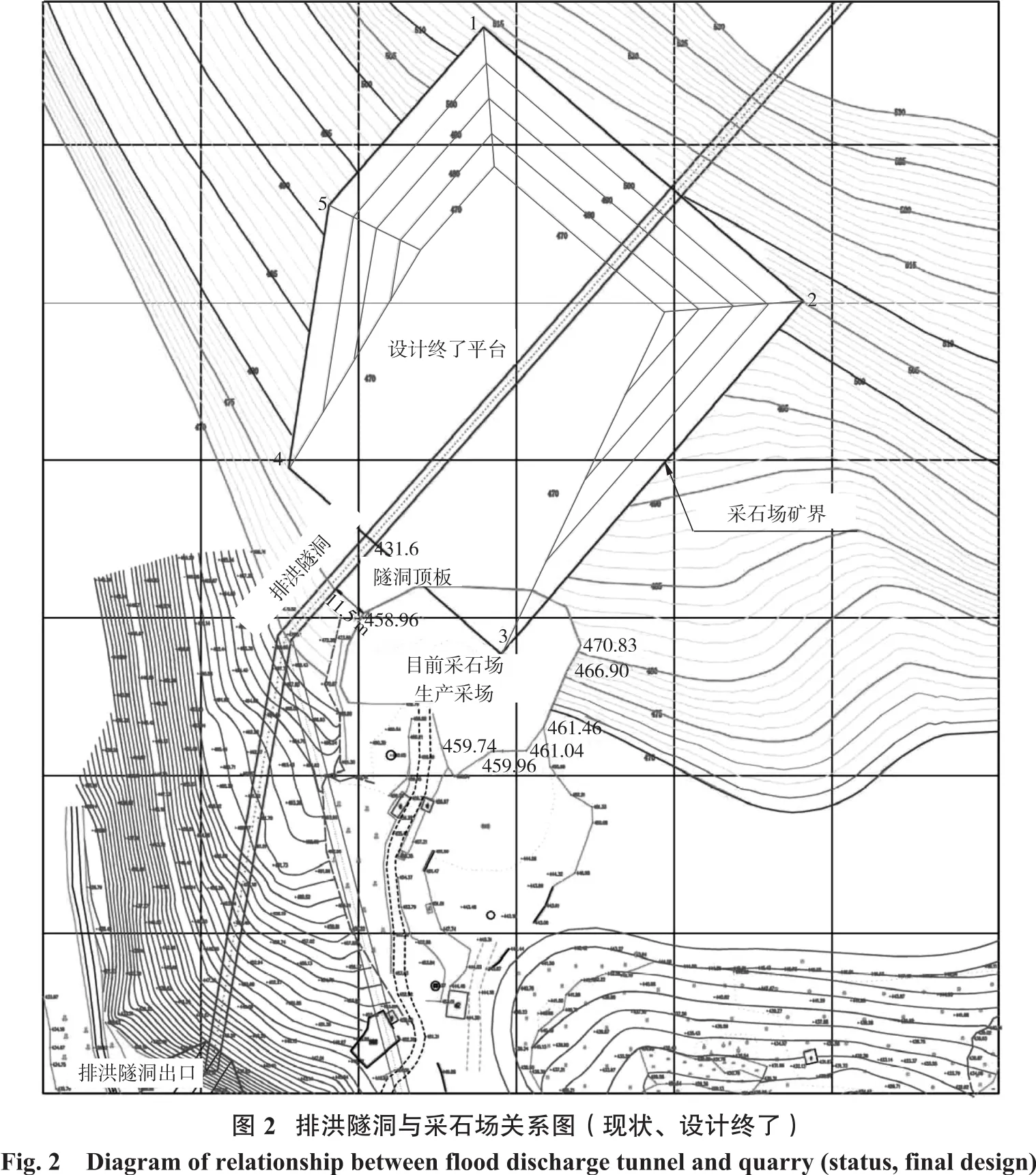

采石场为私营独资企业,开采矿种为石灰岩,主要生产民用建筑与公路建设片石、碎石和建材用料。采石场矿区范围由5个拐点座标圈定,矿区面积0.001 9 km2,开采标高+470 m~+515 m。

采石场生产区域主要集中在矿区南部,实际开采最低标高为+458 m,设计准采最低标高为+470 m,根据《小型露天采石场安全管理与监督检查规定》(国家安全生产监督管理总局令第39号,2011),采石场存在以下安全隐患:①采石场爆破方式为浅孔爆破,不符合规定要求;②采石场实行的是“一面墙”式开采,台阶高度超过20 m,边坡角超过设计边坡角,没有按设计进行开采,不符合规定要求;③沿山坡方向的露天岩石浅孔台阶爆破时,个别飞散物最小安全距离为300 m,采石场爆破点与乡村公路和高压线路最小距离仅120 m,不符合规程要求。

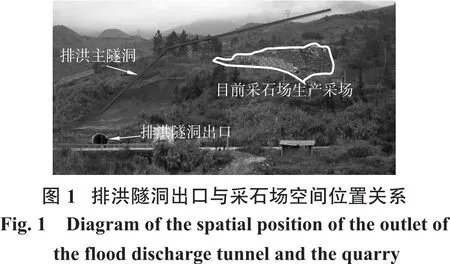

尾矿库库外排洪系统设计全长2 925 m,其中,距排洪隧洞出口190~340 m段隧洞位于采石场正下方,该段隧洞顶板标高为+436.3~+442.7 m,排洪隧洞顶板至采石场设计最低开采标高的高度为27.3~33.7 m。采石场生产区域主要集中在矿区南部,且大部分为越界开采,实际开采最低标高为+458 m。根据排洪隧洞与采石场采场的空间位置关系图1,排洪隧洞顶板与采石场采场底板的垂直距离为21.7 m,水平距离为11.5 m,最短直线距离为24.6 m,矿区其他范围均未开采,采石场现状及设计终了边界见图2。

3 采石场石灰岩的力学参数实验

采石场石灰岩的力学参数试验进行了单轴抗压强度试验和单轴抗拉强度试验。

单轴抗压强度试验采用250 t全数字型液压伺服刚性岩石力学试验系统(MTS-815型)进行。试验时,全部试验采用统一的加载方式,对加载系统采用轴向变形控制加载,控制加载速度为3×10-3mm/s。全部过程由计算机控制,并由计算机保存全部试验的图形和数据结果。

试样直径为φ50 mm左右,高径比约为2∶1,单轴抗压试验载荷—位移曲线见图3,单轴抗压静力特性试验结果如表1。

单轴抗拉强度试验采用圆盘劈裂方法在30 t万能材料试验机上进行。根据弹性力学理论,在纵向直径平面上作用的拉应力与施加载荷P的关系可表示为

?

式中,Rt为抗拉强度,MPa;P为岩石试件断裂时所施加的最大载荷,kN;d为岩石试件直径,mm;t为岩石试件厚度,mm。

试验采用φ50 mm×35 mm左右的圆柱体试件,试样厚度为直径的0.5~1倍左右。试验机上、下垫板的尺寸不小于试件的承压面,其不平整度应在每100 mm不大于0.02 mm。试验在长沙矿山研究院岩石力学实验室的30 t万能材料压力试验机上进行,试验采用10 t型的砝码。石灰岩抗拉强度试验结果如表2,岩石劈拉破坏试件见图4。

?

通过岩石力学室内实验,得到了石灰岩力学参数:容重26.46 kN/m3,抗压强度60.19 MPa,抗拉强度5.79 MPa。

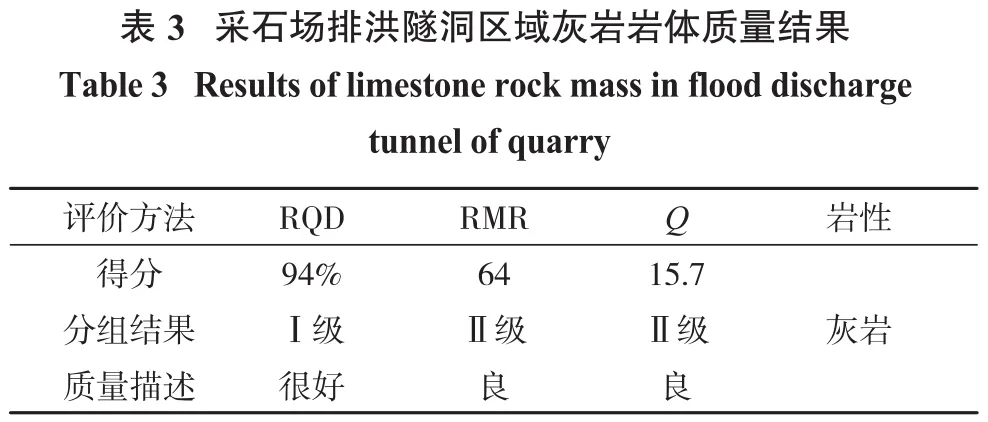

在采石场石灰岩物理力学参数室内实验和现场工程地质调查的基础上,通过采用RQD值分级法、RMR分级和Q系统分级,确定了采石场排洪隧洞区域内灰岩的岩体质量。灰岩岩体质量评价结果如表3所示。

?

3种分级结果表明:采石场灰岩岩体质量为Ⅱ级。

4 排洪隧洞对采石场安全影响分析

排洪隧洞开挖打破了原有应力平衡状态,在隧洞围岩应力重新分布后,由近及远,依次为塑性区(极限平衡区),弹性区(应力升高区),原岩应力区。根据力学理念和应力解除试验,得到排洪隧洞开挖后,其影响范围约为7.5~12.5 m,小于隧洞与采石场的最小距离,故排洪隧洞开挖不影响采石场的正常生产。

采用专用于地下或地表工程开挖中的应力和位移的二维有限元模拟分析排洪隧洞开挖后,围岩的应力影响范围,从而判断是否对采石场后期正常生产造成影响。

以尾矿库工程总平面图、库外排洪系统隧洞模板图和采石场开采方案设计平面图为基础资料,建立计算模型。模型以排洪隧洞为中心,模型范围x=0~85 m,y=0~68 m。x=0 m、85 m平面上所有节点在x方向固定,即滑动铰支座;y=0 m平面上所有节点在x、y方向上固定,即固定铰支座;y=67 m为自然地表,不进行约束。二维有限元计算模型和网格图如图5所示。

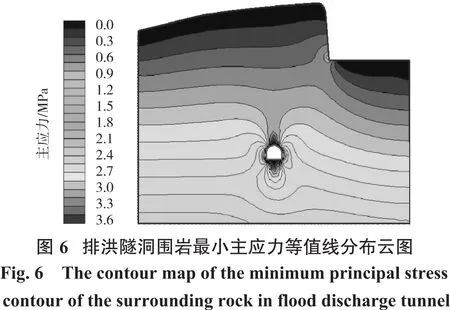

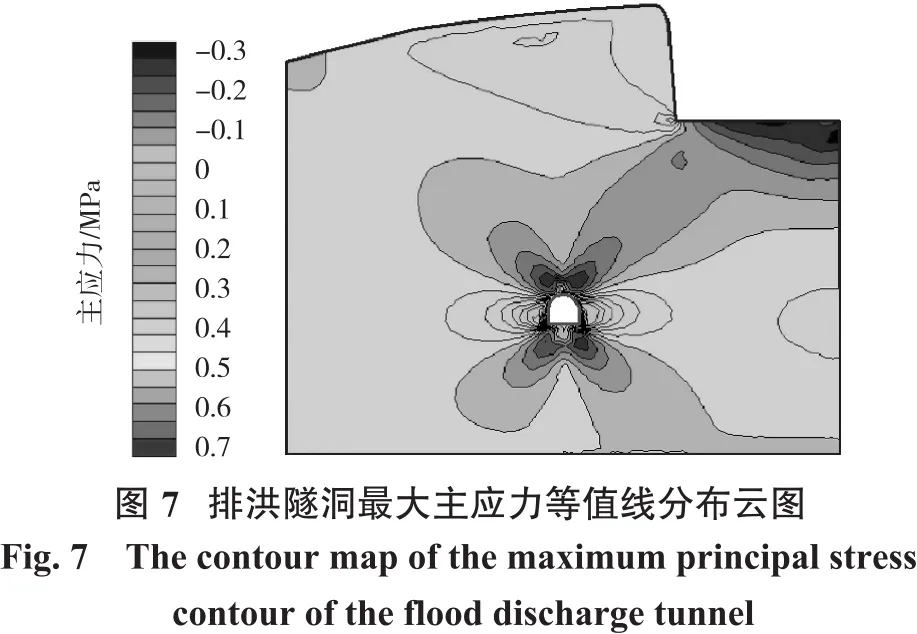

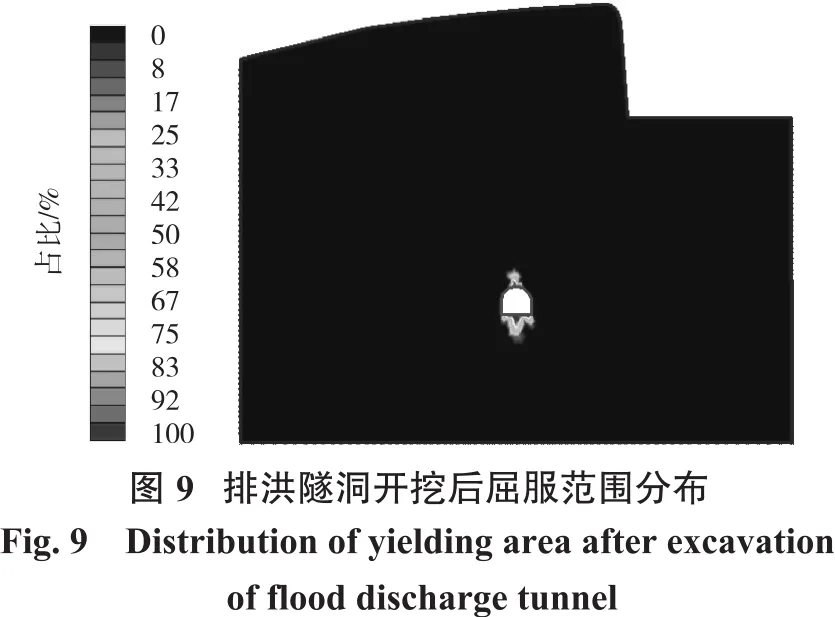

材料的本构模型采用Mohr-Coulomb模型,分别计算排洪隧洞开挖条件下围岩的最小应力分布、最大主应力分布、位移分布、屈服范围等,见图6~图9。

分析隧洞开挖后对采石场后期正常生产的影响,由图6~图9计算结果表明:

(1)最小主应力(压应力)分布基本上与上覆岩层的自重应力场保持一致,随着深度的增加最小主应力逐渐变大,并呈条带状向下发展。由于排洪隧洞的开挖,在隧洞周边产生应力集中,最大压应力值为1.5 MPa,远小于隧洞围岩的抗压强度。

(2)排洪隧洞开挖后,隧洞周边围岩有向空区移动趋势,在隧洞顶部、侧帮和底板中部产生拉应力,最大拉应力值0.3 MPa,小于隧洞围岩的抗拉强度。

(3)排洪隧洞开挖后,破坏了原有的平衡状态,在隧洞围岩应力的重新分布和自稳调整过程中,会形成一定深度范围的塑性区(破坏区),从计算结果得出,排洪隧洞开挖后隧洞周边的最大屈服范围6 m以内,不会波及地表的采石场。

5 采石场爆破振动对排洪隧洞的影响分析

根据《爆破安全规程》(GB6722-2014)规定“一般建筑物和构筑物的爆破地震安全性应满足安全震动速度的要求”,水工隧道的安全允许振速为7~15 cm/s。

爆破振动速率计算中,沿用规定中的爆破震动速度计算方法:

式中,v为保护对象所在地质点振动速度,cm/s;R为爆破振动安全允许距离,m;Q为炸药量,齐发爆破为总药量,延时爆破为最大一段药量,kg;K、α为与爆破地形、地质条件有关的系数和衰减指数,按表4选取。

?

采用普氏坚固性系数来衡量岩石的坚固程度,普氏坚固性系数值采用岩石的单轴抗压强度来确定。

式中,f为普氏坚固性系数;Rc为岩石的单轴抗压强度,MPa。

根据岩石力学参数试验结果,采石场灰岩的单轴抗压强度为60.19 MPa,灰岩的普氏坚固性系数为6.0,根据普氏岩石分级表[10],属于较坚固岩石。K值取200,α值取1.5。

采石场设计采用中深孔露天爆破,炸药单耗0.4 kg/t,采用微差爆破方式,同段爆破最大药量为57.02 kg。采石场实际采用露天浅孔爆破落矿,根据类似采石场开采经验,炸药单耗0.5 kg/t,微差起爆方式,同段爆破最大药量取40 kg。

采石场生产区域主要集中在矿区南部,实际开采最低标高为+458 m。排洪隧洞顶板与采石场采场底板的垂直距离为21.7 m,水平距离为11.5 m,最短直线距离为24.6 m,实际生产采场区域内爆破引起的隧洞围岩振动速度,分别按设计中深孔爆破隧洞围岩振动速度和实际浅孔爆破隧洞围岩振动速度考虑。

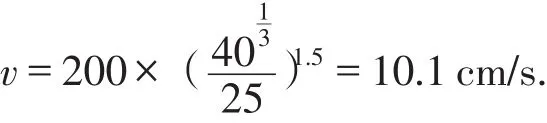

排洪隧洞距采石场爆破点的最小距离约为25 m,设计中深孔爆破同段最大药量为57.02 kg,爆破时引起排洪隧洞的爆破振动速度为

符合《爆破安全规程要求》的水工隧道安全振速7~15 cm/s要求。

采用露天浅孔爆破时,同段最大药量取40 kg,排洪隧洞距采石场作业点的最小距离取25 m,爆破引起排洪隧洞的爆破振动速度为符合规程规范水工隧道安全振速要求。

采石场设计生产规模5.0万t/a,开采标高+470 m~+515 m,中深孔分台阶开采,台阶高度10 m,台阶宽4 m,台阶坡面角60°。根据排洪隧洞与采石场设计开采境界的空间关系,当采石场按设计要求爆破时,为确保引起的隧洞围岩振动符合规程要求,分别对采石场的最大同段爆破药量和最小安全距离进行了计算。

采石场设计分台阶开采,中深孔爆破,最低开采标高+470 m,与排洪隧洞顶板最小距离为27.3 m,当最底部台阶爆破,引起隧洞围岩爆破振动速度为最大安全允许速度(7~15 cm/s)时,采石场的同段最大装药量为

当采石场按设计最大同段药量爆破,引起隧洞围岩的爆破振动速度为最大安全允许速度(7~15cm/s)时,采石场最小安全距离为

6 结论

(1)采石场越界开采,未按设计要求采用中深孔爆破技术,未实行台阶式开采,采用“一面墙”式开采,高度超过20 m,爆破点距乡村公路、高压线路最近仅120 m,不符合规程、规范的要求,存在安全隐患。

(2)排洪隧洞开挖后,其影响范围约为7.5~12.5 m,小于隧洞与采石场的最小距离,不会对采石场的正常生产造成影响,库外排洪隧洞运行不影响采石场的正常生产。

(3)在目前采石场生产区域内,按设计中深孔爆破或按实际浅孔爆破时,在排洪隧洞处引起的爆破振动速度分别为12.1 cm/s、10.1 cm/s,符合规程、规范中水工隧道的安全振动速度。

(4)当采石场在矿权范围内按设计进行开采时,3个台阶中深爆破引起的爆破振动速度满足规程规范中的水工隧道最大安全允许速度,不会对隧洞造成安全影响,但采石场最底部台阶爆破药量需控制在25.0 kg以内。