某伊利石型含钒石煤矿石复合添加剂焙烧—联合浸出提钒工艺研究

2018-11-10张成强孙传尧印万忠景高贵

张成强 孙传尧 印万忠 景高贵

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.中国地质科学院郑州矿产综合利用研究所,河南郑州450006;3.北京矿冶科技集团有限公司,北京100160)

钒是一种重要的战略物质,因具有高熔点及良好的催化性能,广泛应用于钢铁、石油、化工、能源、核工业、航空航天等领域,被称为“现代工业的味精”[1]。目前,世界上提钒的主要原料有钒钛磁铁矿、石煤和含钒废催化剂等,其中,石煤属我国独特的钒矿资源,其分布面积广且储量丰富,我国石煤中钒储量超过世界上其他国家钒储量的总和。因此,长期以来,从石煤中提钒成为了我国钒资源开发的一个重要研究方向[2]。

我国石煤提钒研究最早可追溯到上世纪60年代末期,70年代末期工业化实施开始起步,经过多年的研究,在提钒工艺上取得了很大的进展[3]。目前,石煤提钒工艺主要有2大工艺路线,即火法焙烧—湿法浸出提钒工艺和全湿法酸浸提钒工艺。在火法焙烧—湿法浸出提钒工艺中,钠化焙烧—水浸是传统工艺,也是目前较为成熟的工艺,该工艺成本低、适应性强,但由于该工艺在焙烧过程中会排放大量Cl2、HCl等有害气体,严重污染环境,已属于被淘汰技术[4]。近年来,逐步发展起来了复合添加剂焙烧、空白焙烧、钙化焙烧以及直接酸浸等相对绿色环保的新工艺[5-9]。直接酸浸工艺是对空气污染最小的工艺,但由于我国石煤钒矿中钒90%以上是钒取代硅酸盐(或铝硅酸盐矿物,如钒云母、高岭土、伊利石、电气石和石榴石)中的铝和铁氧化物中的铁而存在于其晶格中,有效浸出这部分钒需要先破坏含钒矿物的晶格结构,使钒释放出来。通过直接酸浸破坏这些矿物的晶格结构所需酸浓度高、浸出时间长、对设备防腐要求高,因而应用受到限制[10]。钙化焙烧和空白焙烧虽然在很大程度上降低了大气污染问题,但是这2种方法对矿石性质有一定的要求,且得到的钒浸出率也不高,对推广应用造成一定的影响。而复合添加剂焙烧是一种相对清洁环保的提钒新工艺,获得的钒浸出率也较高,具有较为广阔的应用前景[11-13]。

本文针对陕西某伊利石型含钒石煤矿,采用复合添加剂焙烧—联合浸出工艺,详细研究了该工艺中决定钒浸出率的相关工艺参数,考察了焙烧和浸出过程主要参数对钒浸出率的影响,以期对该矿区石煤钒矿提钒生产工艺路线的选择提供指导。

1 试验原料

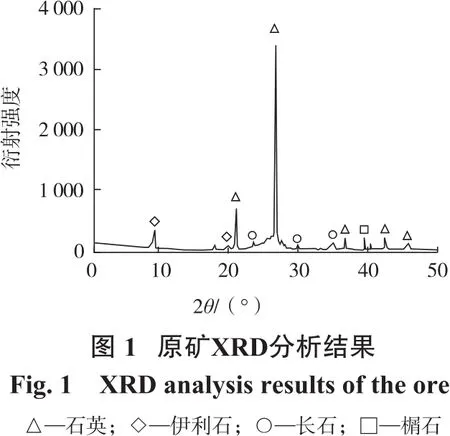

石煤原矿取自陕西某石煤钒矿。原矿XRD分析结果见图1、原矿化学多元素分析结果见表1、原矿钒物相分析结果见表2。

从图1可以看出,原矿主要组成矿物为石英、伊利石和长石,并含部分榍石。

?

?

由表1可知,原矿V2O5含量为0.93%,达到了工业开采的边界品位,具有工业利用价值,对浸出不利的钙、铁、硫、碳等元素含量均较高。

表2表明,钒主要赋存于伊利石矿物中,钒在伊利石中分布率为90.32%。

2 试验原理及试验方法

2.1 试验原理

由于试验石煤中大部分钒以含钒伊利石,即K(Al,V)2(Si,Al)4O10(OH)2的形式存在,钒主要以三价形态进入伊利石晶格中取代三价铝,要将伊利石中钒释放出来,必须先破坏伊利石矿物的晶格结构,所以三价钒是难以被浸出的。石煤焙烧过程添加复合添加剂(氯化钠+硫酸钾)可以破坏伊利石矿物的晶格结构,释放出其中的钒,并使释放出的三价钒与氧接触,钒被氧化成高价钒(五氧化二钒)。添加氯化钠可以加速含钒伊利石晶格结构的破坏。硫酸钾(氯化钠)反应产生的分解产物氧化钠(氧化钾)可与五氧化二钒反应生成水溶性的钒酸钾(钒酸钠),这部分钒可通过水浸浸出;同时五氧化二钒与焙烧过程产生的氧化钙、氧化铁等发生反应生成的不溶于水但能溶于酸的钒酸钙和钒酸铁等中的钒可采用稀酸浸出。

2.2 试验方法

2.2.1 焙烧试验

每次取-0.15 mm石煤矿样80 g与复合添加剂按一定比例充分混匀后放于耐火瓷舟内,放入已升温至设定温度的马弗炉中在一定温度下进行高温焙烧,焙烧过程中保持马弗炉门微开以保证炉内的氧化性气氛,焙烧至设定时间后取出物料,室温下自然冷却,焙烧产品进行称重、制样和化验。该焙烧产品样品作为水浸试验的原料。

2.2.2 浸出试验

每次取50 g焙烧产品首先进行水浸,水浸渣进行真空抽滤、烘箱烘干、制样和化验。取30 g水浸渣进行酸浸,酸浸渣经真空抽滤、烘箱烘干、制样,进行分析化验,根据化验结果计算钒的浸出率。

3 试验结果与讨论

3.1 焙烧试验

每次取试验样品与一定量复合添加剂在马弗炉中进行焙烧。取焙烧后样品在浸出温度60℃、液固比4 mL/g、浸出时间10 min条件下进行水浸,水浸样经真空抽滤并烘干后,在H2SO4浓度2%、液固比4 mL/g、浸出温度60℃、浸出时间90 min条件下进行酸浸。

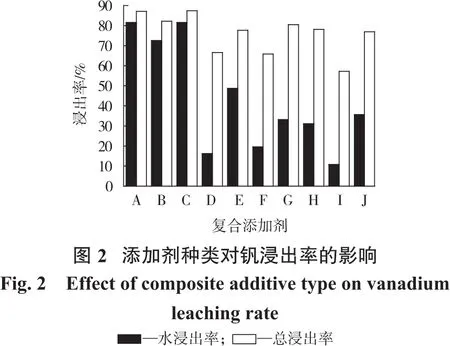

3.1.1 添加剂种类对钒浸出率的影响

添加剂种类试验每次添加2种不同添加剂(每种添加剂质量均为石煤质量的5%),在750℃条件下进行焙烧60 min,焙烧样经水浸—酸浸浸出,试验结果如图2所示(图中A~J所用添加剂种类依次分别为NaCl+Na2SO4、NaCl+MgCO3、NaCl+K2SO4、Na2SO4+Mg-CO3、Na2SO4+K2SO4、MgCO3+K2SO4、NaCl+CaCO3、Ca-CO3+Na2SO4、CaCO3+MgCO3、CaCO3+K2SO4)。

由图2可知,焙烧过程中添加NaCl+K2SO4复合添加剂焙烧后进行钒浸出的效果最佳,钒水浸率为81.60%,钒总浸出率达87.43%,以NaCl+K2SO4为复合添加剂时,钒的总浸出率明显高于添加其他任意2种复合添加剂时焙烧效果。因此,以NaCl+K2SO4为复合添加剂进行试验。

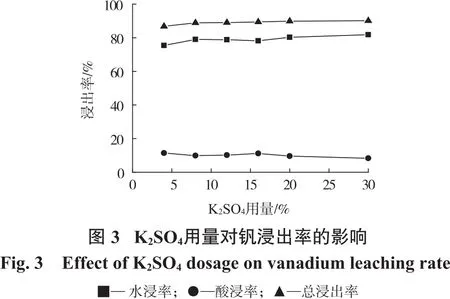

3.1.2 K2SO4用量对钒浸出率的影响

石煤钒矿火法提钒工艺生产环保标准要求NaCl添加量低于6%,为尽量减少NaCl用量,将添加剂NaCl用量固定为4%,在焙烧温度为800℃、焙烧时间为60 min条件下进行焙烧,考察添加剂K2SO4用量对钒浸出率的影响,试验结果见图3。

从图3可以看出:随着K2SO4用量的增加,钒的水浸率和总浸出率均呈先增加后趋于平缓的趋势;在K2SO4用量为16%时,钒的水浸率和总浸出率分别达到81.41%和90.49%,此后继续增加K2SO4用量,钒的水浸率和总浸出率变化均不大。因此,确定复合添加剂NaCl+K2SO4用量为4%+16%。

3.1.3 焙烧温度对钒浸出率的影响

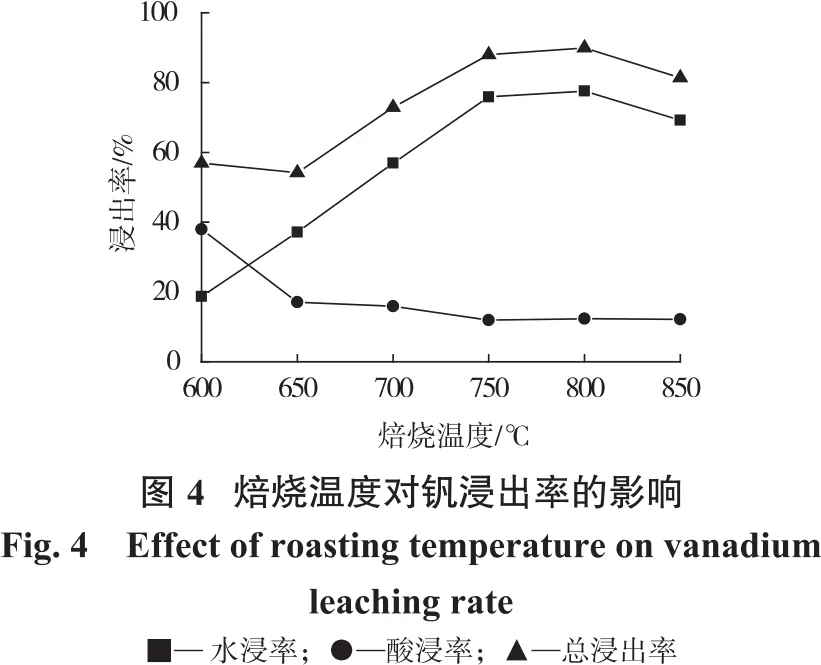

固定复合添加剂NaCl+K2SO4用量为4%+16%,按不同焙烧温度进行焙烧60 min,焙烧完成后对焙烧产品依次进行水浸和酸浸试验,结果见图4。

由图4可知,随着焙烧温度的升高,钒的水浸率和总浸出率的总体趋势均为先升高后下降,酸浸率整体呈下降趋势。说明随着焙烧温度的增加,焙烧产品中水溶性钒酸盐含量逐渐增多,超过最佳焙烧温度之后出现下降,而不溶于水能溶于酸的钒酸盐含量随着焙烧温度升高而减少;焙烧温度在750℃以下时,钒的总浸出率随焙烧温度升高快速提高;当焙烧温度大于800℃时,钒的总浸出率和水浸率随焙烧温度提高,不再升高,反而下降,这主要是因为焙烧温度过高导致矿样发生烧结现象,生成“玻璃体”,从而将钒包裹,造成其难以被浸出[14-15]。因此,选择焙烧温度为800℃。

3.1.4 焙烧时间对钒浸出率的影响

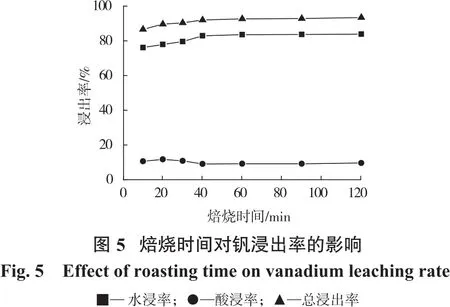

固定复合添加剂NaCl+K2SO4用量为4%+16%,在焙烧温度为800℃下,按不同焙烧时间进行焙烧,焙烧完成后对焙烧产品依次进行水浸和酸浸试验,结果见图5。

从图5可以看出:随着焙烧时间的增加,钒的水浸率和总浸出率逐渐增加,酸浸率整体呈下降趋势,说明随着焙烧时间的增加,焙烧样中水溶性钒酸盐逐渐增多,不溶于水但能溶于酸的钒酸盐逐渐减少;当焙烧时间为60 min时,钒水浸率达83.18%、总浸出率为92.30%,60 min之后继续增加焙烧时间,钒水浸率和总浸出率提高幅度不大。因此,选择焙烧时间为60 min。

3.2 浸出试验

3.2.1 水浸试验

在最佳焙烧条件复合添加剂NaCl+K2SO4用量为4%+16%,焙烧温度为800℃,焙烧时间为60 min条件下进行焙烧试验。焙烧产品经水浸后,在H2SO4浓度2%、液固比4 mL/g、浸出温度60℃、浸出时间90 min条件下进行酸浸。

3.2.1.1 水浸温度试验

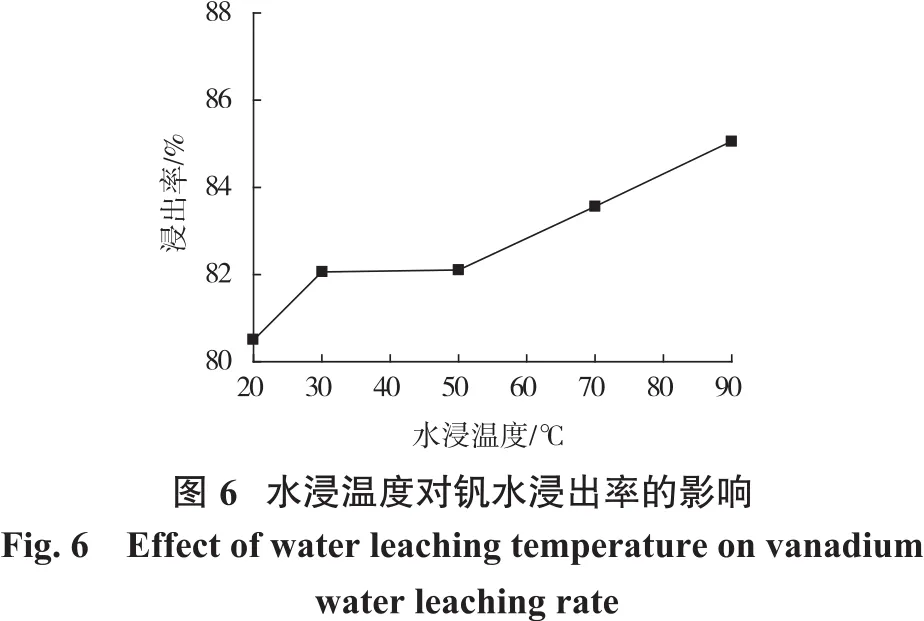

在液固比为4 mL/g、水浸时间为120 min条件下,不同浸出温度对钒水浸出率影响如图6所示。

从图6可以看出,随着水浸温度的提高,钒的水浸率逐渐提高,在20℃(常温)时,钒的水浸率即达到80.34%,说明在焙烧过程中生成了大量易溶于水的钒酸钠和钒酸钾物质,90℃时钒的水浸出率达85.06%,如果再升高温度,造成浸出液水分蒸发严重,增加了操作的繁琐性。因此,选择水浸温度为90℃。

3.2.1.2 水浸时间试验

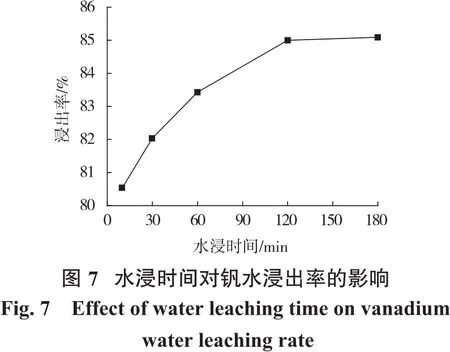

在液固比为4 mL/g、水浸温度为90℃条件下,不同水浸时间对钒水浸出率影响如图7所示。

从图7可以看出:随着浸出时间的延长,钒的水浸率逐渐升高;浸出10 min时,钒的浸出率即达80.54%,说明生成的水溶性钒酸盐能很快被浸出,在120 min时,钒的水浸出率为85.06%,之后钒的浸出率随浸出时间延长变化不大。因此,选择水浸时间为120 min。

3.2.1.3 水浸液固比试验

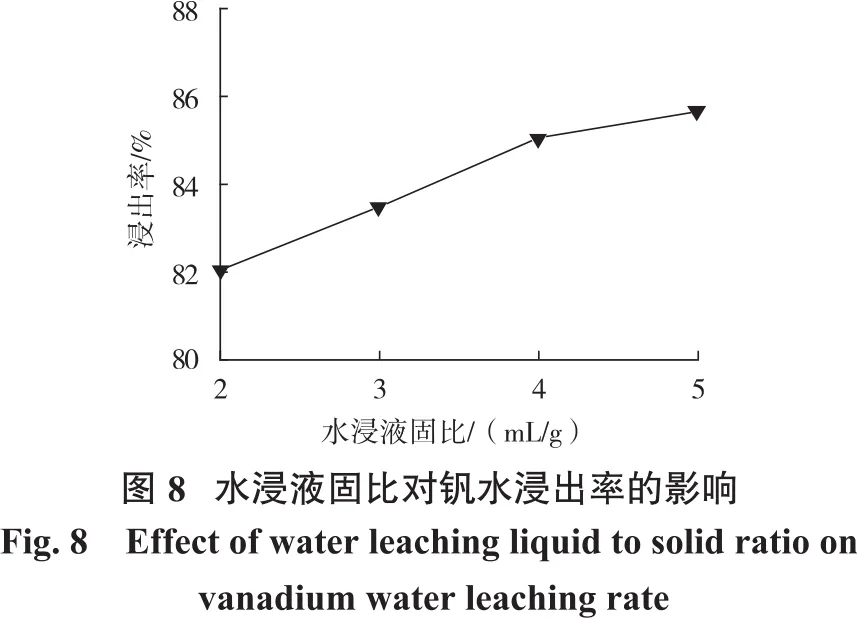

在水浸温度为90℃、浸出时间为120 min条件下,不同液固比对钒水浸出率影响如图8所示。

图8表明,随着液固比的增大,钒的水浸出率逐渐升高,但提高幅度不大,说明水浸液固比对钒的浸出率影响较小,只要保持一定的矿浆浓度,钒就能较容易浸出。综合考虑,选择液固比为4 mL/g。

3.2.2 酸浸试验

通过水浸,绝大部分水溶性钒酸盐能被浸出,但在焙烧过程中生成的钒酸钙、钒酸铁等不溶于水的钒酸盐仍未被浸出,但这部分钒能被酸浸出。因此,对最佳焙烧—水浸后获得的水浸渣样品进行酸浸试验,考察硫酸浓度、浸出温度、液固比和浸出时间对钒浸出率的影响。

3.2.2.1 酸浸硫酸浓度试验

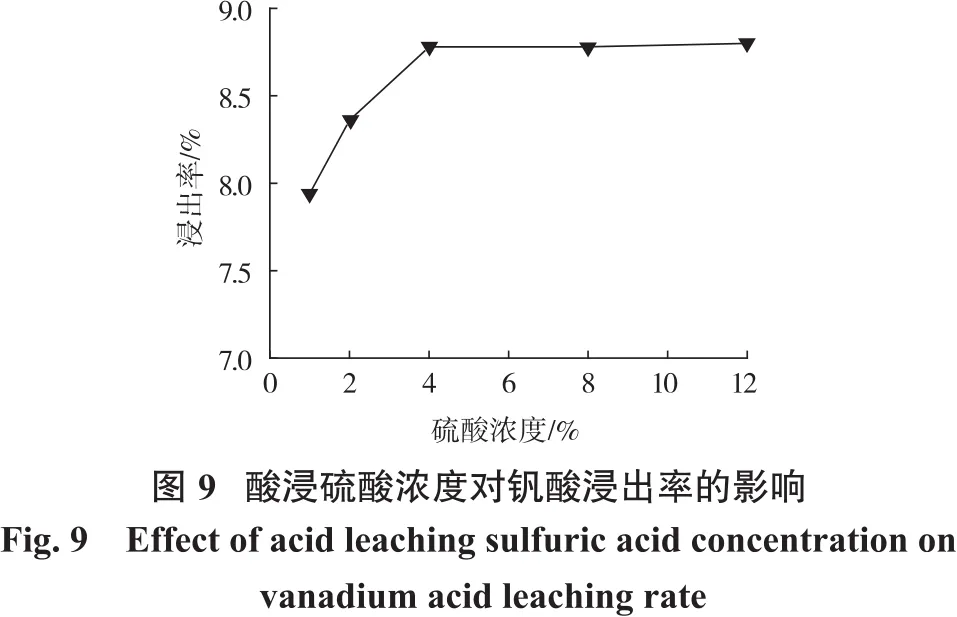

在浸出温度为90℃、液固比为4 mL/g、浸出时间为2 h条件下,考察硫酸浓度对钒的酸浸出率的影响,试验结果见图9。

从图9可以看出,随着硫酸浓度的升高,钒的酸浸出率呈上升趋势,在硫酸浓度大于4%之后,继续增加硫酸浓度,钒的酸浸出率基本保持恒定。综合考虑生产成本以及后续的处理工艺,硫酸的初始浓度确定为4%。

3.2.2.2 酸浸温度试验

在硫酸浓度为4%、液固比为4 mL/g、浸出时间为2 h条件下,考察酸浸温度对钒的酸浸出率的影响,试验结果见图10。

由图10可知:钒的酸浸出率随着浸出温度的升高而增加,在70~90℃之间钒的酸浸出率变化不大,试验中发现,当温度升高到90℃以上时,矿浆中水分蒸发严重,如补加水不及时,易造成液固比减小,影响钒的浸出率,增加操作上的复杂性,而且从经济角度考虑,提高温度的同时也将增加能耗。综合考虑,选择浸出温度为80℃。

3.2.2.3 酸浸液固比试验

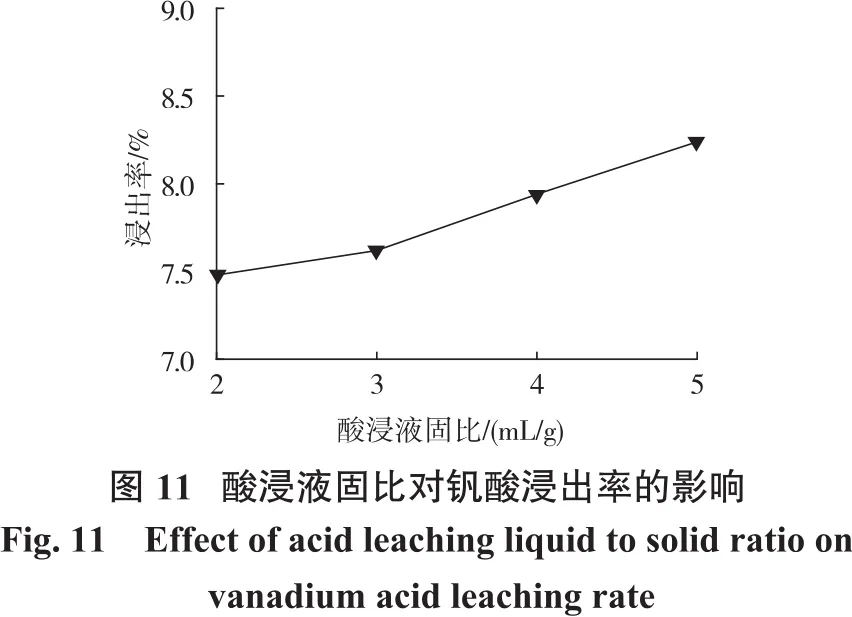

在硫酸浓度为4%、浸出温度为80℃、浸出时间为2 h条件下,考察液固比对钒的酸浸出率的影响,试验结果见图11。

从图11可以看出:随着液固比的增大,钒的酸浸出率逐渐提高,提高幅度逐渐降低;液固比提高增加了硫酸的用量,同时也增加了铁、铝等杂质金属离子浸出的可能性,对后续分离造成不利影响。因此,选择液固比为4 mL/g。

3.2.2.4 酸浸时间试验

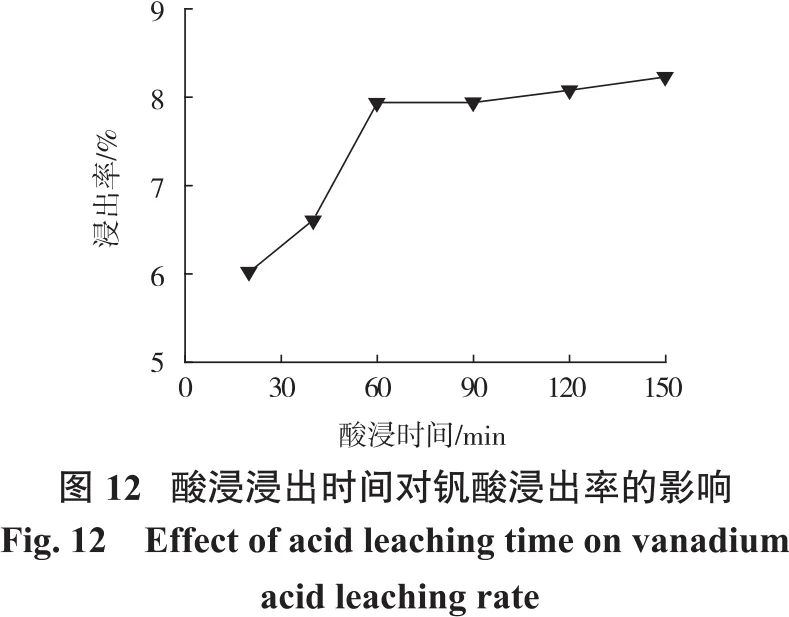

在硫酸浓度为4%、液固比为4 mL/g、浸出温度为80℃条件下,考察浸出时间对钒的酸浸出率的影响,试验结果见图12。

从图12可以看出,钒的酸浸出率随着浸出时间的延长而逐渐增加,浸出时间大于60 min之后,钒的酸浸出率随着浸出时间延长提高不明显,浸出时间过长会增大杂质离子浸出的可能性,影响后续的分离。因此,确定酸浸浸出时间为60 min,此时酸浸浸出率为7.94%。

4 结论

(1)陕西某伊利石型石煤矿石中钒主要以类质同象形式存在于含钒伊利石和榍石中,要实现钒的回收,必须破坏含钒矿物的晶格结构。

(2)采用复合添加剂焙烧—水浸—酸浸联合工艺提钒,在复合添加剂NaCl+K2SO4用量为4%+16%、焙烧温度为800℃、焙烧时间为60 min条件下进行焙烧,焙烧产品在水浸温度为90℃、液固比为4 mL/g、浸出时间为120 min条件下水浸,水浸渣在H2SO4浓度为4%、液固比为4 mL/g、浸出温度为80℃、浸出时间为60 min条件下进行酸浸,获得了水浸率为85.06%、酸浸率为7.94%,总浸出率为93.00%的指标。试验结果可以为该含钒石煤矿石的工业开发利用提供依据。