上海徐家汇中心项目双向同步逆作法施工技术的研究与应用

2018-11-09申青峰

申青峰

上海建工一建集团有限公司 上海 200120

基坑顺作法和逆作法是较为常用的地下室施工方法,随着地下空间开发规模的扩大,大型地下室施工占施工总工期的比例显著增高。基坑顺作法支撑施工及拆除成本相对较高,逆作法上下结构平行立体施工,节约工期,受力合理、对周边环境保护好。

对3层及以上的大型地下室结构,基坑逆作法施工技术在狭窄城市核心区、周边环境复杂、上部结构工期紧张、基坑变形控制要求高的条件下具有较好的工程实践效果,在质量和经济性上能达到相对均衡的应用效益[1-2]。

本文针对逆作法施工的特点与难点,结合实际的施工案例,对双向同步逆作法[3-4]施工技术进行了实施和应用,总结了一些可为今后类似工程提供借鉴的经验。

1 工程概况

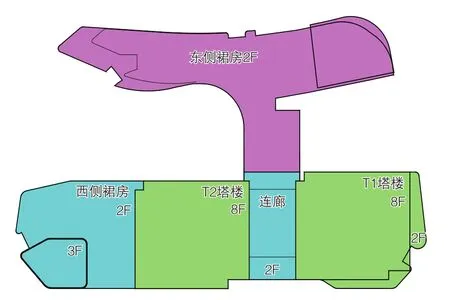

徐家汇中心华山路地块工程为大型商办综合体建筑(图1),地下3层、地上2栋8层主塔楼(东西两侧分布有2层裙房)。主楼上部结构及地下结构为框架结构,无核心筒剪力墙。在项目开发过程中,工程采用了双向同步逆作法进行施工,在B1层结构施工并养护完毕后,上下结构同时施工[5]。

图1 结构平面示意

1.1 地理位置及周边环境

徐家汇中心华山路地块工程位于上海市徐汇区核心地段,东侧为天平路、西侧为华山路、北侧紧邻广元西路、南侧为规划道路。其中,天平路侧主要为多层及高层建筑,规划道路侧主要为国际和平妇幼保健院,华山路侧为汇银广场,广元路侧主要为居民楼。场地周边有大量地下管线,环境保护要求高。

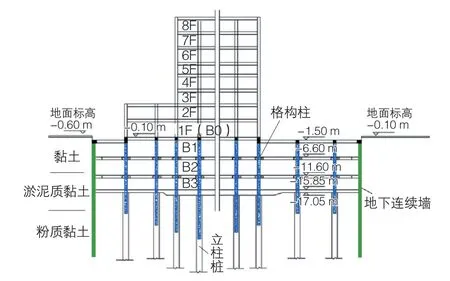

1.2 工程水文地质及基坑工程概况

场地主要由黏土、粉土及砂土组成,潜水水位埋深在0.70~0.80 m之间。场地第⑦层砂土及粉性土属第一承压含水层,最高承压水位埋深3.0 m,最浅顶板埋深44.2 m,普遍区域基本处于临界状态。基坑围护体系采用厚1.0、1.2 m两墙合一地下连续墙,立柱桩采用钻孔灌注桩内插钢管立柱或格构柱(图2)。

图2 结构剖面

2 双向同步逆作法施工关键技术

本工程基坑开挖深度约17 m,开挖面积12 000 m2,采用了双向同步逆作法施工技术进行施工。在基坑开挖过程中,为加快施工进度,减少时空效应的影响,充分发挥地下室梁板结构的水平刚度,控制基坑变形,从施工流程、关键节点、开挖效率等方面进行总体施工部署。

2.1 上下结构双向同步逆作施工流程

合理设计和安排施工流程是双向同步逆作法施工的重点,在考虑结构合理承载及经济性的条件下,确定上部结构开始同步施工的节点和施工的最大层高。

在本项目的施工过程中,地下结构施工时同步逆作完成主楼和裙房地上结构。

主要施工流程如下:地下室B1框结构逆作完成并养护至要求强度值后,主楼上部结构开始同步施工。在3层地下室逆作阶段同步完成2栋主楼地上8层结构,以及西侧裙楼地上2层结构的施工。其余上部结构待地下室基础底板完成,且一柱一桩外包混凝土达到设计强度后再进行施工。

2.2 超长大直径一柱一桩施工技术

本工程一柱一桩均采用劲性钢管柱,其中:φ0.9 m的一柱一桩共133根,有效桩长46.5、48.5 m;φ1.2 m的一柱一桩共44根,有效桩长65 m。

根据设计要求,一柱一桩的立柱范围外偏差不大于1/200,桩中心允许偏差20 mm;格构柱调垂垂直度偏差小于1/500,钢管柱调垂垂直度偏差小于1/600。这要求在逆作施工过程中,必须对一柱一桩间的差异沉降进行实时监测,根据监测结果来指导基坑开挖及上部结构施工,确保顺利实施。

2.2.1 试桩施工

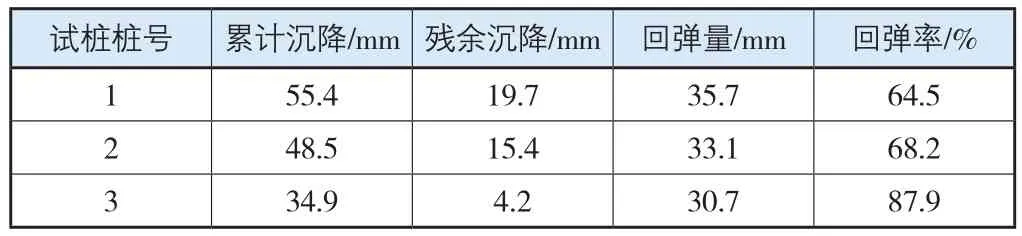

根据设计要求,现场完成了3根试桩,以确定主楼下一柱一桩单桩承载力和沉降是否满足要求(表1),试桩最大荷载30 000 kN。

表1 试桩数据

由表1可知,3根试桩的单桩竖向抗压极限承载力均不小于30 000 kN,其桩基竖向抗压承载力特征值均不小于15 000 kN,满足设计值12 000 kN的要求。3根试桩对应逆作工况阶段荷载12 000 kN(加载值13 600 kN)时的沉降量依次约为17.6、16.0和11.8mm。由此可见,逆作一柱一桩的沉降量较小,处于可控范围内,可以满足对差异沉降控制的要求。

2.2.2 施工控制措施

1)为确保钢立柱的垂直度和平面偏差满足设计要求,从桩基定位、护筒埋设、测量复核、桩基成孔等方面,全过程严格控制立柱桩的施工精度。为确保一柱一桩施工进度及质量,立柱施工采用专用调垂架等调垂设备对钢立柱进行调垂和固定[6]。

2)支承立柱桩均采用桩端后注浆的工艺,严格控制后注浆施工工艺,确保立柱桩达到设计要求的承载力。后注浆工艺通过桩端注浆改变桩端虚土及桩端附近土层的物理化学力学性能及桩土之间的边界条件,加固沉渣与改良泥皮,从而提高桩的承载力并减少沉降量,达到控制逆作施工阶段一柱一桩沉降量和沉降差的目的。本工程立柱桩桩端注浆分2次进行,第2次注浆在第1次注浆完成2 h后进行,注浆速率不宜超过50 L/min。

3)土方开挖应遵循先撑后挖的原则,施工工艺流程应与设计工况一致,并根据监测数据进行实时动态调整。挖土过程中严禁机械碰撞支护结构、立柱桩等已形成的结构体。钢立柱周边土体开挖时应先掏空四周,避免承受不均匀的侧向力而发生失稳。

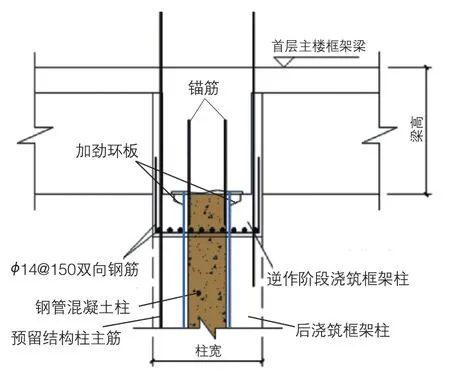

2.2.3 环梁节点构造设计

一柱一桩钢立柱与结构梁连接施工,关键是解决梁钢筋与钢立柱节点的连接问题,确保施工阶段和使用阶段框架梁柱节点的质量和内力分布满足主体结构设计的要求(图3)。

图3 钢管混凝土柱与梁的连接节点

本工程中钢管混凝土立柱顶部设置在地下室首层结构梁底,通过锚筋及加劲环托板与首层结构梁板形成整体;与地下1层~地下2层结构梁间采用环梁、抗剪环筋及抗剪栓钉连接。在环梁节点施工时,须在钢管柱周边设置1圈钢筋混凝土环梁,形成一个刚性区域来确保梁端节点力的有效传递。

2.3 取土洞口优化布置技术

取土洞口的设置应综合考虑出土量的需求、挖土分块及塔楼裙房布局优化取土口布置,本工程共分为9个挖土分块,每块土方开挖时设置不少于1个取土洞口,并考虑深层土方取土机械操作面需求,采用长臂挖机进行取土,确保每个取土洞口至少有一边长度大于8 m。取土口优化设置要求如下[7-8]:

1)洞口大小满足结构受力要求,四角进行加腋处理,从而有效传递水平力。在整体刚度满足基坑变形控制的条件下,取土口的面积应尽可能大。

2)洞口的水平间距应避免挖土机多次驳运(以2次为宜)且满足暗挖作业通风要求。地下通风有效距离约15 m,挖土机覆盖半径7~8 m,取土口净距控制在30~35 m。

3)地下室各层结构均需设置上下对应的取土口。取土口周边作为挖土机械及土方车辆停靠的重载区域应进行施工阶段的受力分析,并需采取相应的结构加固措施。

4)取土口顶板上口要设置上翻坎台,防止顶板雨水或施工用水流入基坑。

2.4 地下室梁板结构加固技术

考虑绿化、建筑功能实现等要求,地下室顶板一般都存在较多的标高差,局部甚至可达到2 m以上。但双向同步逆作施工中,地下室顶板是主要的行车通道和堆场,过多过大的高差对现场交通组织及策划极为不利。对于主要行车通道上的高差,一般应采取EPS板填平;高差较大时,对结构框架梁和板可采取加腋方法进行处理,加腋部分的倾斜角度应满足行车坡道构造要求。

同时,按照满载车辆(如混凝土泵车)不大于70 t,均载25~30 kPa的要求对地下室结构进行复核,采取增大结构截面(一般增加梁宽,不影响建筑使用;首层板厚度不小于250 mm)、增加结构配筋等方法对重载车道或堆载区梁板结构进行加固。

2.5 暗挖出土效率提升措施

逆作法土方开挖时,暗挖出土速度直接决定了施工效果,如果暗挖的速度快,垫层与结构施工跟进得也快,那么基坑的变形相对来说就小。

通过预先留设通风口、安装大功率涡流风机、设置专用的防水照明线路等措施,使照明和通风设施得到改善,创造有利的暗挖施工作业条件。根据现场情况和施工组织,在首层结构梁板上合理布置车辆的运行路线,并对在基坑内部进行暗挖施工的挖土机和驳运工具进行合理的安排,保证暗挖出土能顺利进行。

3 结语

本文对双向同步逆作法在徐家汇中心华山路地块工程应用中的关键控制技术进行了研究。通过采用合理的工序安排和节点设计,提高了大型地下结构的施工效率,具有推广和应用前景。