对辊式棉秆起拔装置的设计及试验*

2018-11-09营雨琨曹肆林卢勇涛

营雨琨,曹肆林,王 敏,卢勇涛

(新疆农垦科学院,新疆 石河子 832000)

0 引言

我国植棉历史悠久,种植技术成熟,棉花产量约占世界棉花产量的1/4,是世界上棉花产量和消费量最大的国家。但我国对棉花的主要副产品——棉秆的处理一直处于十分落后的水平[1]。棉根约占棉花植株重量的20%,并且拥有比茎与叶更高的木质素含量。国外无论是棉秆还田还是棉秆收获,均对棉株根茎一同处理[2]。而国内除新疆地区大部分采用棉秆地上部分粉碎还田外,其他地区多数农户仍旧采用手工拔除或焚烧的方式处理,棉秆资源利用率低下,不仅棉根部位完全被浪费,同时大块棉根腐解困难,严重影响后续的耕、播等机耕作业[3-6]。

目前对于棉花秸秆的整秆处理,一般还是采用人工手拔的方式,劳动强度大,工作效率低,不能大面积、高效率作业。研究机械化拔棉秆技术成为近年来棉花收获全程机械化技术的重点之一。为解决现有的问题,新疆农垦科学院的农机研究人员做了大量的研究试验。郭振华[7]等研制了人字型铲刀式拔棉秆机,该机的特点是无需对行拔取,拔净率高,但功率消耗大,棉秆拔断率高,对土壤层结构破坏较大;贾健[8]研制了V型齿盘式拔棉秆机,该机功耗低,对土壤层破坏较小,但拔断率、漏拔率高。从上述文献看,目前我国拔棉秆机存在对土壤结构破坏大、拔净率低、功耗较大、无法有序放置拔出棉秆等问题。

针对上述问题,本文通过研究国内外资料,分析棉秆起拔过程,提出一种对辊式棉秆起拔装置,该装置通过一对旋转的辊子产生向上的起拔力,将加持的棉秆拔出地面,接着使用皮带加持输送棉秆,可将棉秆直接运送装箱或运送至其他工作部件。该装置结构简单,工作可靠,起拔率高,对开发新型秸秆全量处理机械,提高棉秆利用率有重要的现实意义。

1 对辊式棉花起拔装置的结构与工作原理

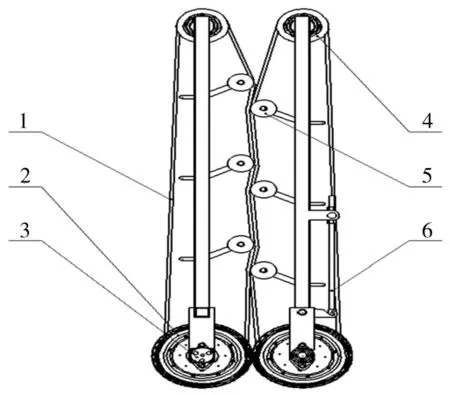

图1 对辊式棉花起拔装置结构示意图

该装置结构示意图如图1所示。该装置主要由机架、流量控制阀、液压油箱、齿轮箱、液压泵、夹持输送带、预紧力调节丝杆、起拔辊子和液压马达组成。起拔辊子一个为主动辊子,一个为被动辊子。主动辊子的轴直接与液压马达相连,由液压马达带动旋转。被动辊子与机架铰接,通过调节预紧力调节丝杆,调节主动辊子和从动辊子间的挤压力。夹持输送带的2根传输皮带分别位于主动辊和被动辊的下方,通过多个皮带压紧轮紧紧压在一起。

该机构使用拖拉机悬挂,由拖拉机动力输出轴输出动力带动机构运转。机构工作前,先调节预紧力调节机构,将2个辊子之间的预紧力调整至合适的范围。机构工作时,拖拉机动力输出轴将动力输送至齿轮箱,齿轮箱带动液压泵工作。液压泵将油箱里的油通过流量控制阀泵入液压马达,驱动液压马达旋转。液压马达带动起拔辊子和加持输送带运动,将棉秆从田间拔起,并由夹持输送带送至机构后方。流量控制阀可以控制液压马达的转速,从而控制起拔辊子的旋转速度。

2 对辊起拔机构的设计

对辊起拔机构示意图如图2所示。一边辊子由液压马达驱动,为主动辊子,另一边辊子借助摩擦力转动,为被动辊子。主动辊子安装架固定在机架上,被动辊子安装架可绕铰接点旋转,通过调节预紧力调节丝杆上的螺母,可达到调节2个辊子之间压力的目的,从而保证辊子与棉秆之间的摩擦力足够大。为平衡起拔力与起拔距离的相对关系,并保证后侧棉秆夹持输送机构有足够的空间,最终将辊子与地面的夹角设计为45°。辊子选用带较深纹路的橡胶轮胎,较深的纹路保证了辊子与棉秆之间有较大的摩擦系数,较软的材质保证了辊子与棉秆有较大的接触面积。

图2 对辊起拔机构示意图

新疆棉花主要种植模式为66 cm+10 cm的机采棉种植模式,为保证起拔辊子能够放入棉花行内,并为下一组对辊预留位置,起拔辊子的直径应小于33 cm。

设辊子厚度为h,机构工作时起拔辊子夹持棉秆向上的起拔距离为H,则有

式中:ωR为起拔辊子的转速,r为起拔辊子直径,Vm为机构工作时的前进速度。

为了保证工作效率,一般机构工作时的前进速度(Vm)应大于1.00 m/s,为保证棉秆被有效起拔,必须保证棉秆被起拔的距离(H)大于7.5 cm,初步试验显示,辊子的转速在4~6 rad/s时起拔率较高,带入式(2)得h大于等于127 mm。最终,选取直径为300 mm、厚度150 mm的软橡胶辊子作为起拔辊子。

3 棉秆夹持输送机构的设计

夹持输送机构在整个装置中起着至关重要的作用,它将起拔后的棉秆有序地向后输送,尾部可连接棉秆收集装置或棉秆粉碎装置,从而实现棉秆的全量处理。夹持输送机构由带轮、张紧装置、传送皮带轮等组成,如图2所示。其中,夹持输送带选用软质橡胶材料的异型带,既能保证足够的力度将棉秆充分夹持,又不会将棉秆夹断。异型带内侧呈等腰梯形的凸起带嵌入带轮的轮槽中,可以有效地防止在带轮连续工作的时候,夹持带脱离带轮,同时还起到增大接触面积、增加摩擦力的作用。

4 田间试验

4.1 试验场地

试验地点为新疆农垦科学院试验场,棉花采用一膜六行68 cm+8 cm机采棉种植模式,幅宽为2 280 mm,种植密度约1.5万株/667 m2,棉秆高度75~100 cm。土壤湿度为18.7%,土壤硬度为22.9 kPa。

4.2 试验设计

影响该棉秆起拔机构作业效果的主要因素是机构的前进速度(Vm)和辊子转速(ωR),故考查因素为前进速度和辊子转速,评价指标为棉秆的拔净率。根据农户可接受的机器工作效率范围,设定棉秆起拔机构的前进速度分别为1.20 m/s、1.50 m/s和1.80 m/s;根据起拔辊子转速的初步试验,设定其转速分别为 4.0 rad/s、5.5 rad/s和 7.0 rad/s。

4.3 试验方法

4.3.1 机构前进速度

设定测试区为50 m,在测试区前后各有10 m的稳定区,拖拉机悬挂棉秆起拔机构正常作业,作业速度在测试区内保持稳定,测试机构通过测试区的时间,从而计算出机构通过测试区的速度。

4.3.2 辊子转速

发动机的转速固定为拖拉机悬挂棉秆起拔机构正常作业时的转速,通过调节流量控制阀,调节起拔辊子转速,使用转速仪直接测量起拔辊子的转速。

4.3.3 棉秆拔净率

棉秆拔净率为试验中实际拔出的棉秆根数与所拔棉秆总根数的比值。所拔棉秆总根数通过种植面积推算,试验地点棉花种植密度约为1.5万株/667 m2,以此推算出50 m单行棉珠数约为855株。机构作业后,计算试验区域未被拔出的棉秆数,即可得出棉秆拔净率。

4.4 结果与分析

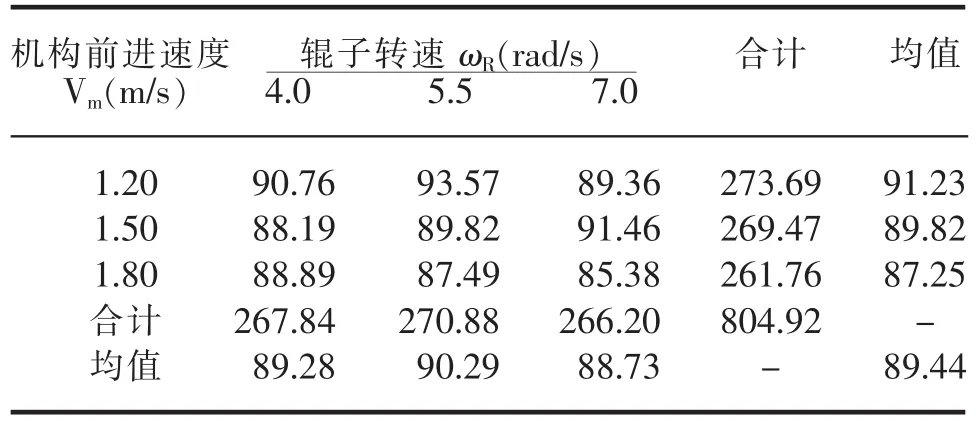

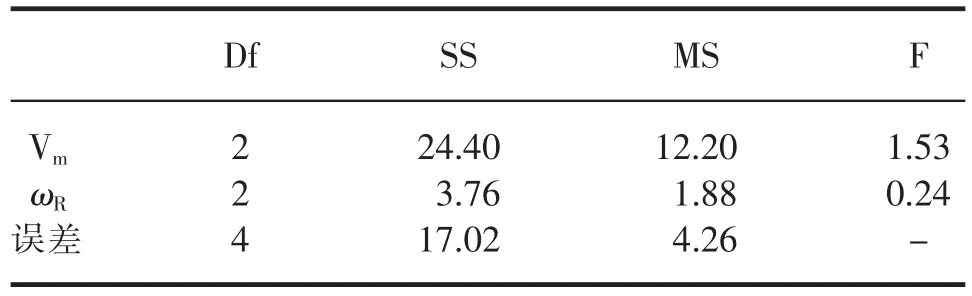

试验结果如表1所示,主要参数对棉秆拔净率的影响结果如表2所示。

表1 试验结果

表2 结果分析

通过方差分析可知,机构作业时的前进速度对棉秆的拔净率影响显著,辊子转速对棉秆拔净率影响不显著。综合上述分析,得出机构的最优方案为机构前进速度1.20 m/s、起拔辊子转速5.5 rad/s。通过采用最优方案反复多次试验,得出机构工作效率为3 283.2 m2/h,棉秆拔净率为92.16%。

5 结论

对辊式棉秆起拔装置结构简单,工作稳定,对土壤层破坏小。在机构前进速度为1.20 m/s、辊子转速为5.5 rad/s时,棉秆拔净率最高,为92.16%,工作效率为3 283.2 m2/h,省时省力,能较好的满足拔秆要求,并可将拔出的棉秆有序铺排放置,为秸秆全量机械的起拔装置提供了一种可行的方式。