某钨选矿厂原生、次生溢流工艺改造实践

2018-11-09马巍

马 巍

(衡阳远景钨业有限责任公司,湖南 衡阳 421166)

某白钨选矿厂全厂处理能力1290t/d,一直用两种工艺选矿。原矿洗矿产生的原生溢流、破碎粉尘、皮带运输机搞卫生产生的次生溢流经浓缩采用摇床重选;原矿脱泥后的合格矿采用浮选回收。原生、次生溢流日处理量90t,合格矿日处理量1200t。选矿指标为重选精矿品位28%,回收率25%;浮选精矿品位65%,回收率68%;全厂综合精矿品位61%,回收率63%。很明显,由于重选极低的精矿品位和回收率,造成全厂指标偏低。现选厂预对原生、次生溢流工艺进行改造,以提高选矿指标和效益[1-3]。

1 原生产工艺流程及存在问题

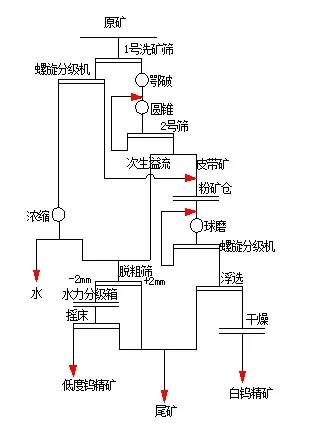

(1)原生产工艺流程。选厂一直采用两种工艺选矿,洗矿产生的原生溢流和搞卫生产生的次生溢流采用摇床重选,脱泥后的合格矿采用浮选回收。如图1所示。

图1 原工艺流程图

(2)存在问题。①重选精矿品位低、回收率低,造成全厂选矿指标低[4]。②重选脱粗筛筛上矿没有进行选矿回收,直接以尾矿形式损失掉。

2 重选流程查定

为解决重选流程存在的问题,对整个重选进行了流程查定,以针对性地解决问题。查定结果为脱粗筛筛上矿日处理量为36t,品位0.398%,根据筛析结果,脱粗筛筛上矿不仅有+2mm以上矿粒,还夹带了大量-2mm以下矿粒,筛分效果不理想。而且,这部分矿石品位高,没有进行回收。

摇床给矿日处理量为54t,品位为0.635%,根据筛析结果,摇床给矿金属量主要分布在-0.5mm以下粒级,-0.038mm细粒级金属占有率大,而这部分不适合重选[5,6]。

摇床精矿日产量为0.43t,品位为28%,根据筛析结果,选厂重选均用6s细泥摇床,精矿粒级集中在+0.038mm-0.5mmm,没有-0.038mm以下产品,说明没有选到细粒级产品。摇床尾矿品位为0.413%,根据筛析结果,尾矿中各粒级均有,但大部分为-0.038mm以下粒级。

3 工艺改造实践及效果

3.1 溢流的浮选实验

取现有浮选系统磨好的矿样,现有原生溢流、次生溢流的浓缩矿样,根据多次测定的溢流量占比,按1:0.078的比例配制好混入溢流实验矿样。实验对比现有浮选系统和混入原生溢流后的差异。

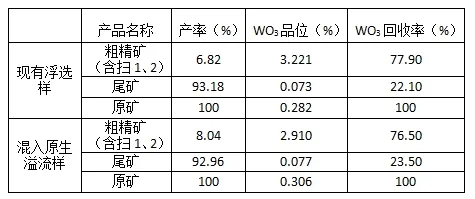

实验采取1粗2扫,药剂量对比混入溢流后纯碱、捕收剂均少量增加,对比结果见表1。

表1为多次重复实验的结果,可看出混入原生溢流后作业回收率下降1.4个百分点,主要原因是混入了泥,对浮选作业有一定影响。考虑到溢流占比7.8%,进重选作业回收率才25%,总体而言混入原生溢流后回收率是增加的,原生溢流混入浮选作业是可行的。

表1 原生溢流可选性实验的结果表

3.2 工艺改造实践

根据原生产工艺存在的问题和重选流程查定结果,结合选厂生产实际,对原生、次生溢流工艺进行重新设计改造。

(1)在粉矿仓前安装螺旋分级机,将次生溢流进行分级,返砂进入粉矿仓,溢流汇入原生溢流浓缩池,与原生溢流一同处理。

(2)在浓缩池底流与球磨机进矿口,安装管道,将原生、次生溢流浓缩后汇入浮选工艺,进行浮选。

3.3 改造后的效果

原生、次生溢流的工艺改造施工于2016年5月,6月开始使用,到现在已使用一年。一年来,全厂的精矿品位均在65%以上,回收率达到68%,并减少劳动力4人,选厂年增创收益260万元。

改造后的工艺难点:破碎为间断作业,原生溢流有给料浓度不稳定的情况,容易造成浮选系统浓度不稳,继而影响浮选操作。现场通过一段时间摸索调节原生溢流给矿浓度及给矿量,可以做到浮选浓度稳定,浮选作业稳定。

4 结语

白钨选厂在发现原生产工艺问题的情况下,对工艺流程进行了查定,根据问题与查定结果,研究设计出符合实际的改造方案,并及时进行了改造实践。经过一年多生产,选矿指标较高,收益也好。现在在矿业低迷的情况,不仅要提高选矿指标,还要不断地降低成本。我们正在探索X射线抛废工艺,以提高原矿入选品位和选矿指标,降低成本增加收益。