20 MN拉伸矫直机拉伸头侧板开孔的分析

2018-11-09胡阳虎权晓惠徐生华李正利段丽华段锦涛

胡阳虎,权晓惠,徐生华,李正利,段丽华,段锦涛

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.西南铝业(集团)有限责任公司,重庆 401326)

0 前言

拉伸矫直机是铝加工行业的关键设备之一,主要用于铝及铝合金挤压型材、管材、棒材、板材的拉伸矫直[1]。拉伸头是拉伸机夹紧工件进行拉伸矫直的关键部件。根据拉伸机设备拉伸力的大小,拉伸头有着不同的结构。10 MN以下的拉伸机,通常采用C型结构的拉伸头[2];35 MN以上的拉伸机,拉伸头通常采用C型叠板配合预应力拉杆的组合结构[3-5];20 MN左右的拉伸机,拉伸头一般为框体式结构。为了保证拉伸过程中工件夹持的可靠性,通常将钳口设计为楔形自锁钳口[6,7]。而钳口的自锁性设计,使得拉伸头工作时受到钳口的支反力,根据楔形夹角的大小不同[8],通常是实际拉伸力的1~3倍。同时,某些工件矫直时,还需进行扭拧矫正。因此拉伸头作为拉伸矫直机的关键部件,工作时受力状况十分恶劣和复杂[9]。

框体式结构的拉伸头,除了工件入口和钳口夹紧油缸位置处有开孔外,整体可以看做一个单面开孔的方型金属壳。设备进行拉伸矫直工作时,相对其他拉伸头结构,其整体受力性能好。然而,该种结构在进行钳口更换及维护时,由于框体式结构的封闭性,使得钳口的拆卸更换极为困难。

为了改善框体式拉伸头钳口的拆卸更换问题,需要在拉伸头的侧面进行开孔,以方便钳口的快速更换及维护。但是,在拉伸头的侧面开孔,会对框体式拉伸头的整体强度产生重大影响。因此,本文对20 MN拉伸矫直机拉伸头侧面开孔后的应力和变形进行了分析,为该结构拉伸头的研制及改进提供参考和依据。

1 有限元模型建立

1.1 分析方案

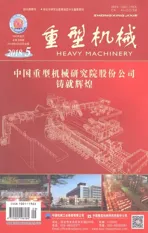

拉伸头前端内部结构如图1所示,图中双点划线为开孔位置示意轮廓。由图1可知,钳口可在整个夹紧行程范围内移动,因此开孔位置的选择范围较大。为了满足钳口的更换尺寸要求,开孔尺寸应需略大于钳口实际位置尺寸。开孔的宽度尺寸为固定值,开孔高度随着开孔靠近拉伸头前端逐渐减小。当开孔靠近拉伸头前端时,将对拉伸头端部的强度产生较大的削弱,进而影响拉伸头整体受力的协调性。因此,为了优化出最佳的开孔位置及开孔尺寸,将模拟分析不同开孔位置的应力及变形分布,并确定出20 MN拉伸矫直机拉伸头侧面开孔的合理位置及开孔尺寸。

标记开孔的孔边到拉伸头端部的距离为A,并取三个特征位置进行分析,分别为前极限位,中间位置和钳口的后极限位,分别标记为A1,A2和A3。开孔高度尺寸实际为参数A的线性变量,即任意位置A,存在唯一与之对应的开孔高度尺寸,因此开孔的高度尺寸将不作为单独的分析变量。同时由于工件尺寸的多样性,钳口工作时位置也存在差异,该差异对拉伸头受力状态有较大影响,并体现在边界条件的加载上。参考实际工况,标记钳口工作位置为B,并取三个特征位置进行分析,分为前位,中位和后位,分别标记为B1,B2和B3。因此,本分析中存在两个变量,一个是开孔位置变量A(A1,A2,A3),一个是钳口工作位置变量B(B1,B2,B3),各变量取值见表1。两个变量进行相互匹配后,共分为9种工况进行对比分析,具体工况见表2。

图1 拉伸头内部结构示意图

表1 参数变量取值表

表2 工况表

1.2 几何模型的建立

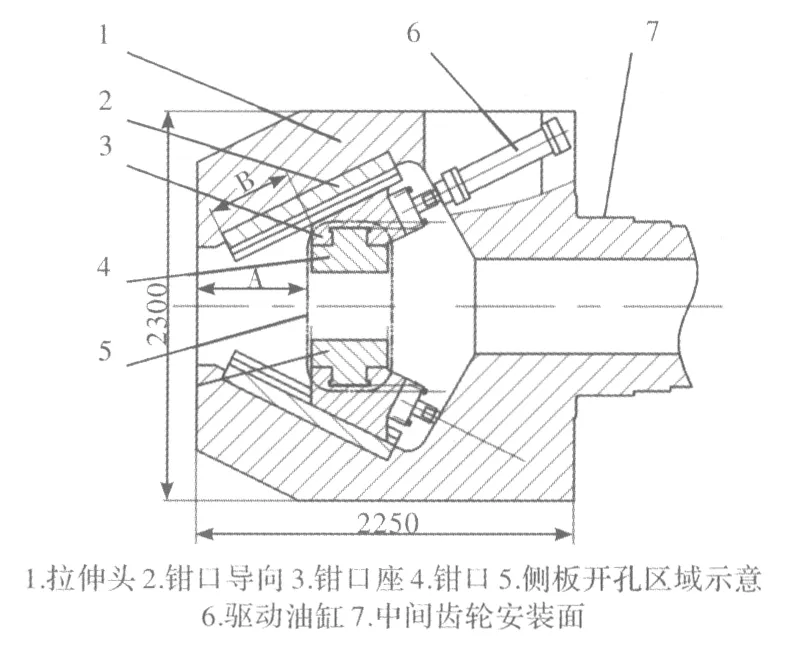

建立拉伸头的三维模型,如图2所示。

图2 拉伸头三维模型

采用Abaqus/Standard求解器进行分析,拉伸头为整体铸钢结构,杨氏模量取为172 GPa,泊松比取为0.3。模型建立过程中忽略了钳口复杂的安装结构(如钳口导向,钳口座等),认为钳口底部直接作用于拉伸头钳口支撑面上。同时忽略了安装螺孔和小的结构倒角,以防止计算过程中产生奇点。

1.3 分析步设置

实际工况中,拉伸头进行拉伸矫直工作时,两个钳口夹紧工件提供20 MN的最大拉伸力。拉伸头进行扭拧矫直工作时,钳口在保持拉紧工件的情况下,同时提供150 kN·m的扭矩。拉伸力及扭矩均通过钳口作用于拉伸头钳口支撑面。

根据拉伸头的受力情况,建立模型的分析步。模型的分析步分为3步,分别为Initial,Lali和Niuju。其中,Initial为位置约束分析步,该步中对拉伸头的初始边界条件进行定义。在不影响分析结果的情况下为了简化计算,设置拉伸头后端面沿拉伸方向为固定约束,设置中间齿轮安装面为旋转约束。Lali为拉伸力加载分析步,拉伸力负载具体施加方式为在钳口工作位置区域施加均布作用的压强载荷。压强载荷值为钳口对拉伸头的支反力与该力在拉伸头上作用面积之比,大小为61 MPa。上下钳口对拉伸头压强载荷的水平合力大小等于工作负载拉伸力20 MN。Niuju为扭矩加载分析步,扭矩大小为150 kN·m。

边界加载情况见拉伸头中间剖面图图3。图中RP-1参考点用于施加扭矩,RP-2参考点用于施加旋转约束,图中拉伸头右侧端部为固定约束,拉伸头左侧内部指向钳口安装面的箭头为施加的压强载荷。

图3 拉伸头开孔后(A2)的模型边界加载情况

1.4 网格划分

模型分析过程中模型网格单元类型及大小取为一致,均为C3D10,尺寸规格为60。为了保证计算结果的准确性,对开孔周边以及两侧板上下根部位置进行了局部网格细化。侧板上下根部位置网格尺寸规格为20,开孔周边选用C3D8R的网格类型[10],如图4所示。

图4 网格划分情况(开孔位置为A2时)

2 计算结果及分析

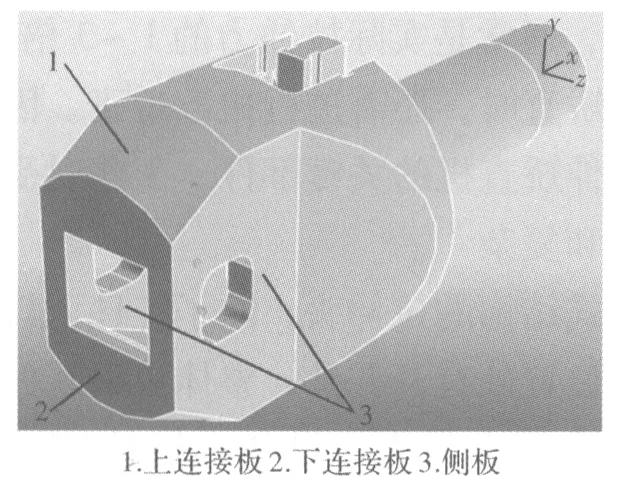

图5为不同工况下沿XY平面剖切后的拉伸头内部Mises等效应力分布情况,应力云图标尺的最大应力值均设为280 MPa。对比分析不同工况的结果,拉伸头的应力集中区域主要发生在钳口支撑面附近的侧板根部,且侧板开孔处周边也有一定程度的应力集中。此外,当钳口工作位置位于靠近拉伸头端部时(即B1区域),侧板开孔越靠近拉伸头端部,拉伸头侧板靠近端部区域的应力集中越大;而钳口工作位置远离拉伸头端部时(即B3区域),侧板任意开孔位置都会在钳口支撑面附近的侧板根部产生较大的应力集中;开孔位置相同,钳口工作位置不同时B3区域侧板根部应力集中最显著,如同为A3开孔的B1、B2、B3三种情况;而钳口工作位置适中时(即B2区域),侧板开孔孔边到拉伸头端部的距离越远,侧板开孔的周边及钳口支撑面附近侧板根部的应力分布越均匀,应力集中情况越不明显。

图5 不工况下拉伸头等效应力云图

图6为不同工况下沿XY平面剖切后的拉伸头内部变形分布情况,变形云图标尺最大变形值均设为1.5 mm。对比分析不同工况的结果发现,当钳口工作位置位于靠近拉伸头端部时(即B1区域),侧板的任意开孔位置,拉伸头端部的上下连接板处都会有最大的变形;开孔位置相同,钳口工作位置不同时,B1区域拉伸头端部的上下连接板的变形最大,如同为A3开孔的B1、B2、B3三种情况;而钳口工作位置离开拉伸头端部时(即B2、B3区域),拉伸头的最大变形区域都发生在对应钳口工作位置的拉伸头上下连接板区域;当钳口处于相同的工作位置,侧板开孔孔边到拉伸头端部的距离越远,拉伸头产生的变形也越大。

图6 不同工况下拉伸头变形云图

由图5的分析可知,拉伸头工作时会在侧板开孔周边产生一定程度的应力集中,且本文主要目的就是分析开孔对拉伸头的影响,故将不同工况下开孔内边缘的应力情况进行对比分析。以图7所示位置为起点,逆时针方向,沿开孔内边缘依次选择网格节点,并按照网格节点选取的顺序绘制Mises等效应力曲线,如图8所示。

图7 节点选择示意图

由图8可知,不同变量条件下开孔周边的应力值并非均匀分布,而是呈现多处应力集中。图中曲线的波峰处,即为应力集中的体现。对比节点选取顺序,可知出现应力集中的地方均为开孔的圆角根部,且每条曲线中均存在四个波峰,即开孔的四个圆角附近都存在一定程度的应力集中。并且只有当开孔位置为A1,工作位置为B1的工况,有着较大应力集中值216.7 MPa,其他工况分析结果均显示开孔周边的应力值不超过160 MPa。

图8 不同工况下开孔周边的等效应力曲线

为了更为直观的进行对比和分析,将拉伸头在不同变量条件下的最大等效应力值、最大变形值、开孔周边的最大等效应力值汇总,并进行数据处理,分别得到不同开孔位置(变量A)随钳口工作位置(变量B)变化的最大Mises等效应力值变化曲线、最大变形值曲线、开孔周边最大Mises等效应力值曲线。

图9为拉伸头不同开孔位置(变量A)随钳口工作位置(变量B)变化的最大Mises等效应力值变化曲线。由图可知,当钳口工作位置为B1时,三个开孔位置的Mises等效应力最大值比较接近,均为220 MPa左右;当钳口工作位置为B2和B3时,A3开孔位置对应的Mises等效应力均最小。A1和A2开孔位置,随着钳口工作位置远离拉伸头前端面,Mises等效应力最大值逐渐增大;A3开孔位置,随着钳口工作位置远离拉伸头前端面,Mises等效应力最大值先减小后增加。钳口在常用工作位置时,即B2工况,开孔位置为A3时具有较小的等效应力最大值。

图9 拉伸头最大Mises等效应力值变化曲线

图10为拉伸头不同开孔位置(变量A)随钳口工作位置(变量B)变化的最大变形值曲线。由图可知,当钳口在同样工作位置时,A1开孔位置具有相对较小的最大变形值,A3开孔位置具有相对较大的最大变形值。随着工作位置远离拉伸头端面,不同开孔位置的最大变形值逐渐减小。不同条件下最大变形值均在1.2~1.5 mm范围内,相对拉伸头整体尺寸规格变化很小,对设备使用性能的影响可以忽略。

图10 拉伸头最大变形值变化曲线

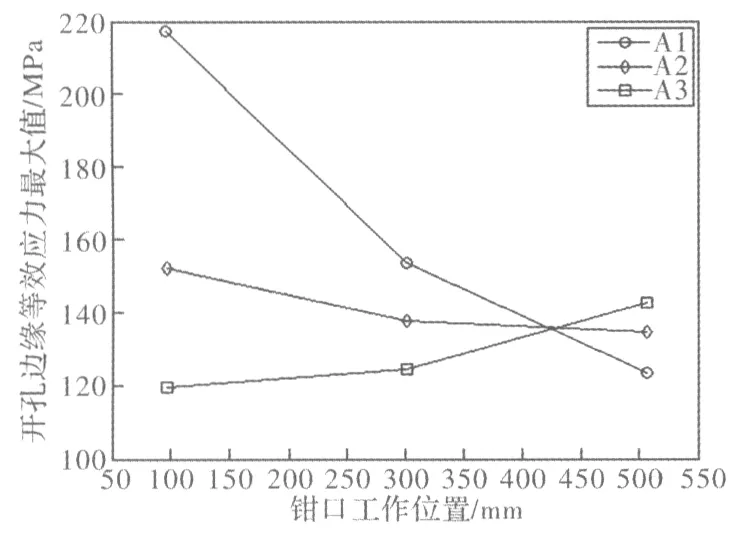

图11为拉伸头不同开孔位置(变量A)随钳口工作位置(变量B)变化的开孔周边最大Mises等效应力值曲线。由图可知,钳口工作位置在B3,开孔位置为A1时,开孔处最大等效应力值最小。钳口工作位置为B1和B2,开孔位置为A3时,开孔处最大等效应力值最小。综合考虑钳口的常用工作位置(即中间工作位置B2工况),以及尽量减小开孔处的应力集中等因素,A3开孔位置相对A1、A2更加合理。

图11 拉伸头开孔周边最大Mises等效应力值变化曲线

3 结论

变形结果的绝对值对拉伸头的影响很小,因此变形的对比分析结果将不作为影响拉伸头侧面开孔位置的主要因素。综合考虑最大Mises等效应力值、开孔处最大等效应力值以及钳口的常用工作位置(即中间工作位置B2工况)等因素,最终确定,拉伸头的最佳开孔位置为A3,即开孔边缘到拉伸头端部距离为最远的位置。