凝固末端大压下连铸机总体技术

2018-11-09孙吉旭杨拉道刘俊平

张 奇,孙吉旭,杨拉道,刘俊平

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.日照钢铁有限公司,山东 日照 276806)

0 前言

连铸坯在生产过程中经常会出现中心偏析和中心疏松等内部缺陷,而凝固末端大压下技术是解决上述缺陷行之有效的方法。随着连铸机采用凝固末端大压下技术后,原先的控制方法及其生产工艺等总体技术已经无法满足连铸机的控制和生产要求,常常会出现诸如漏钢、停滞坯、结晶器弯月面波动等问题,造成严重生产事故。本文在总结连铸机设计及研究经验和生产实践的基础上,对凝固末端大压下连铸机控制模式及其生产工艺参数等总体技术进行了研究,为指导研究和工业生产提供参考。

1 连铸机运转模式

连铸机在采用凝固末端大压下技术前,其辊缝在整个浇铸周期内维持不变,生产和控制要求比较简单,分为准备模式、送引锭模式、保持模式、铸造模式和拉尾坯模式等5种运转模式。但是在连铸机采取凝固末端大压下技术后,其辊缝要根据浇铸周期内的不同阶段的实际生产状况进行智能调整,必须重新划分连铸机运转模式以适应生产和控制要求。

1.1 新的运转模式划分

为适应连铸机生产和控制要求,本文重新划分连铸机为维修模式、测量模式、准备模式、送引锭模式、点动送引锭模式、保持模式、引锭拉坯模式、铸造模式、中间包更换模式、拉尾坯模式、重拉坯模式和复合拉尾坯模式等12种运转模式[1]。

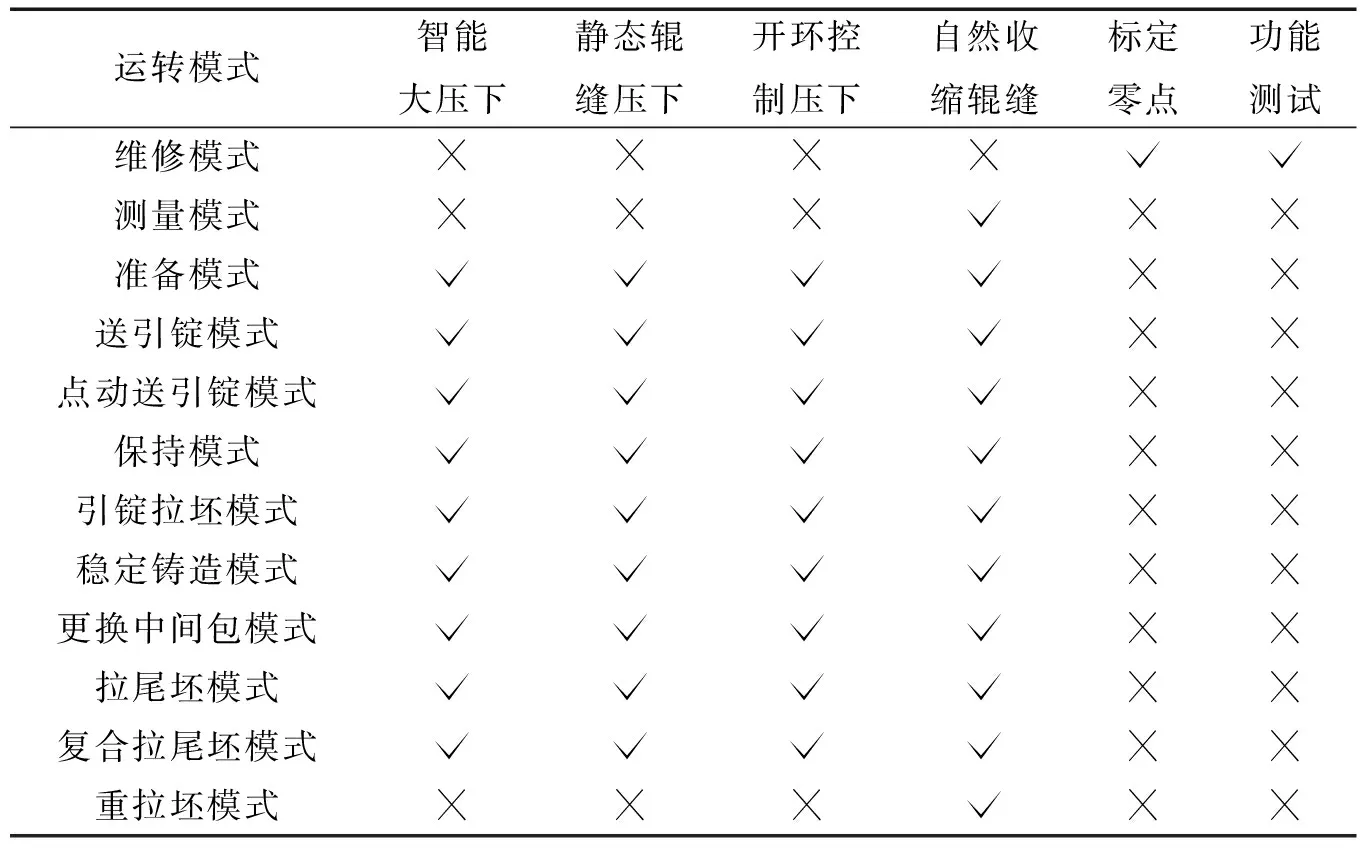

1.2 运转模式与扇形段控制方式关系

运转模式及其相互转化关系如图1所示。为了提高铸坯内部质量,适应生产工艺和控制的需求,本文提出了智能大压下、静态辊缝压下、自然收缩辊缝、开环控制压下、零点标定和功能测试等六种扇形段控制方式,其与运转模式的关系如表1所示。

图1 连铸机运转模式及其相互关系

表1 连铸机运转模式与扇形段控制方式的关系

1.3 压下控制方式

凝固末端压下控制分为位置控制和压力控制,如图2所示,位置控制是指扇形段对铸坯施以较大压力使铸坯变形,直至达到并保持在目标辊缝,使智能大压下得以有效实施;压力控制方式是指扇形段以一定的设定压力压向铸坯,使铸坯发生形变,直到铸坯抗力与扇形段压下力达到平衡。压力控制方式的实施,避免了铸坯温度较低时强行压下造成的铸坯质量问题,同时保护了设备。

图2 压下控制方式

1.4 辊缝类型

为了适应生产需求,如图3所示,将辊缝分为智能大压下辊缝、静态压下辊缝、自然收缩辊缝和平行辊缝四种。

图3 辊缝类型

图3中智能大压下辊缝是在生产过程中,根据凝固末端位置的变化实时调整压下位置和辊缝的一种控制方法;静态压下辊缝是根据钢种、固定拉速设定好辊缝,在随后的浇注中保持不变的一种控制方法;自然收缩辊缝是根据铸坯冷却凝固特性,不含有强制压下的一种辊缝控制方法;平行辊缝是所有扇形段的辊缝都为同一数值,其值一般比结晶器窄面出口大5~8 mm。

2 智能压下工艺参数

2.1 压下总量和压下区间

压下量要完全补偿钢液在压下区间内凝固的体积收缩量,实现低固相区溶质偏析钢液的挤压排出与高固相区缩孔缺陷的有效焊合。本文通过研究钢种凝固收缩率的特性,并结合生产实验数据,得出的压下量计算方法见表2。

连铸坯内部缺陷大部分在凝固末端的两相区产生,因此,应该在柱状晶二次晶臂的相互交叉区域施加压下,同时要避开裂纹敏感区。连铸坯凝固末端两相区如图4所示。

表2 压下量计算方法[1]

图4 连铸坯凝固末端两相区示意图

如图4所示,A区两相区内固相率较小,上游钢液在钢水静压力作用下向其区域流动,可以补偿凝固收缩形成的空隙;B区钢液由于在树枝状晶的两相区中流动阻力的增加,钢液凝固收缩形成的空隙不能被充分补偿,富集偏析元素钢液向中心流动、汇集,形成中心偏析;在C区内枝晶网把残余浓缩钢液封闭起来,得不到前沿钢液的补充。因此,压下实施区间应在图4中的B区。

生产实践表明,固相率fs<0.3时中心疏松和中心偏析几乎没有发生,当fs>0.7时压下基本不起作用,最佳压下区域位于铸坯中心固相率0.3~0.7的位置。

2.2 压下率

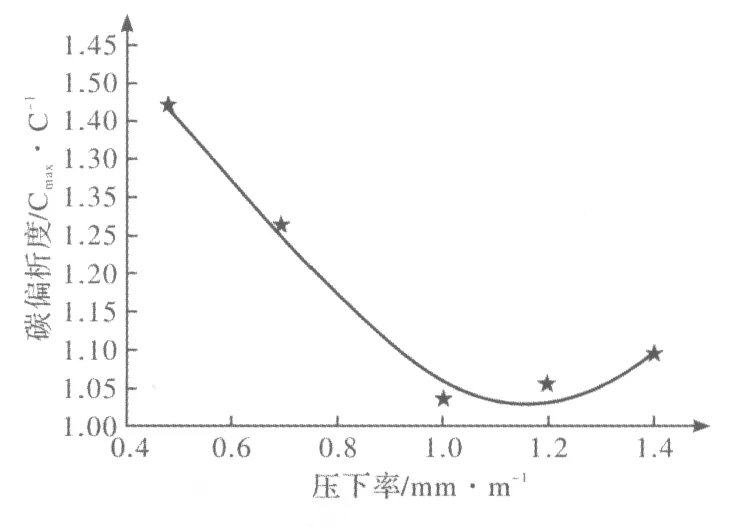

压下率与铸坯的固相率分布和密度有关,压下率与最大偏析度的关系如图5所示。从图5中可以看出,在压下率为1.0~1.2 mm/m时偏析指数小于1.05。

图5 偏析度与压下率间的关系

在实际生产中,控制辊缝的最小单位是扇形段,用压下量除以压下区间长度,即平均压下率更有实际意思,通常,板坯的平均压下率约为1 mm/m。

3 结晶器窄面上、下口尺寸

本文从铸坯凝固特性、消除中心偏析和疏松的压下量要求和符合后续工序要求等三个方面来研究,并结合实际生产经验来确定结晶器窄面上、下口尺寸。

3.1 碳钢连铸机

MDs=1.028D+Δt

(1)

MDx=1.020D+Δt

(2)

式中,D为板坯名义厚度,mm;MDs为连铸机窄面上口尺寸,mm;MDs为连铸机窄面下口尺寸,mm;Δt为经验值,5~8 mm。

3.2 不锈钢连铸机

MDs=1.025D+Δb

(3)

MDx=1.019D+Δb

(4)

式中,Δb为经验值,对于不锈钢连铸机,无轻压下,Δb=1.5~4 mm。

4 扇形段辊缝零点标定与综合弹性系数测试

扇形段辊缝零点是远程辊缝控制的基础,直接影响到扇形段辊缝精确度。由于生产过程中,扇形段的受力状态不断变化,导致扇形段实际辊缝也随之变化,这就要求事先精确测量出扇形段刚度,通过动态补偿扇形段弹性变形来消除所引起的辊缝变化。

4.1 扇形段辊缝零点标定

本文提出了一种通过专用标定块来标定扇形段零点的方法,如图6所示,在扇形段入口和出口辊子中间分别插入两个标定块,标定块在圆弧半径上的长度等于辊列主半径与公用内弧半径的差。为了使标定块弧面能与扇形段辊子表面良好接触,标定块圆弧半径比扇形段辊子的半径大1 mm。

图6 扇形段标定零点

4.2 扇形段刚度测试

通过对控制扇形段夹紧液压缸的压力,测试扇形段的变形,推导出连杆系数。表3为某钢厂连铸机扇形段8测量结果。

表3 某钢厂连铸机扇形段8测量值

根据表3的测量结果,得出扇形段压力与位移传感器的位移关系如图7所示。

图7 连铸机扇形段压力与位移关系

5 结束语

市场对钢铁产品的质量、性能、规格、尺寸等提出更高的技术要求,大力推动了连铸凝固末端大压下技术的发展。本文讨论了连铸机地运转模式、扇形段控制方式、压下控制方式、辊缝类型、智能压下工艺参数,以及结晶器窄面上、下口尺寸和扇形段辊缝零点标定与综合弹性系数测试的研究等问题,为科技研究和工业生产提供了参考。