DOE实验设计在内后视镜脱落问题中的应用

2018-11-09柴若芸李颢周广兴

柴若芸,李颢,周广兴

(北京汽车股份有限公司, 北京 101300)

0 引言

DOE(Design of Experiment)实验设计是质量控制和改进中重要的工具和方法,尤其是在航空、汽车工业中发挥了重要的作用。它是对工程实践的强化,能有效地帮助分析人员找到影响问题的重要因素,并为两者建立联系,从而寻求对问题最有效的解决方案[1]。

文中以内后视镜为研究对象,借助Minitab软件,研究DOE在质量问题改进中的应用。

1 问题分析

内后视镜脱落问题发生的环境为顾客在调整内后视镜角度过程中引起的,识别内后视镜的拉脱力是影响内后视镜脱落失效的重要因素,需要针对拉脱力进行深入分析。

该款内后视镜拉脱力的实测数据如表1所示,数据无极值点、服从正态分布,但整体力值偏小,存在客户调节过程中施加了过大拉脱力的情况。查询企业标准与国家标准,未发现关于内后视镜拉脱力相关要求,因此需增加拉脱力的实验要求,并通过DOE实验设计从设计结构角度增大拉脱力。

表1 拉脱力测量值 N

2 确定目标与影响因素

DOE实验设计的首要任务是确定拉脱力的设计目标,通过对比过往车型及其他主机厂发现:当内后视镜的拉脱力不小于300 N时,未出现内后视镜脱落问题,因此将内后视镜拉脱力目标值设定在300 N。

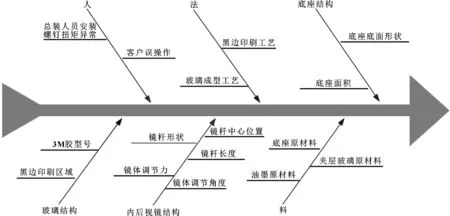

使用鱼骨图对拉脱失效的原因进行分析,得到影响内后视镜拉脱力的所有因子(如图1所示),其中镜杆长度指镜杆拉力点到镜杆中心与底座面交点的距离,镜杆中心距指底座中心到镜杆中心的距离。

此次问题主要针对内后视镜的结构进行分析,分析的主要因素有:镜杆形状、镜杆长度、镜杆中心位置、内后视镜安装底座面积。通过对标得到4个因子的两水平如表2所示。

图1 内后视镜拉脱失效鱼骨图

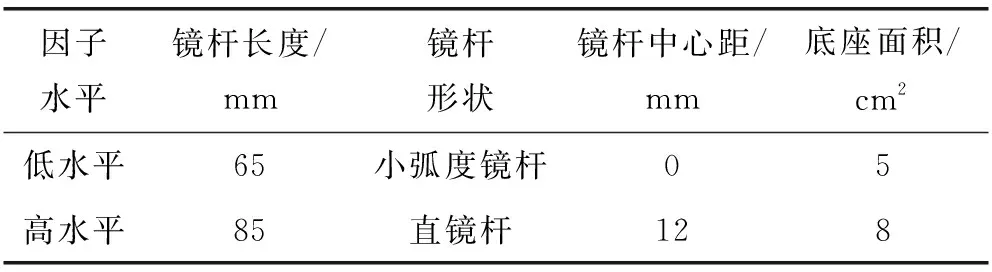

表2 因子水平表

为保证实验的准确度,实验中其他因子需保持不变,并尽量减少对系统变差的影响:3M胶型号为9214;内后视镜安装力矩为2.5 N·m定扭;使用同一批次前风挡玻璃;同一实验员同一角度测量拉脱力。

3 1/2部分因子设计

基于实验经费的考虑并减少实验次数,对于四因子两水平分析采用1/2部分因子设计,建立1/2部分因子实验矩阵并随机化后的实验矩阵及结果如表3所示。

表3 1/2部分因子实验矩阵

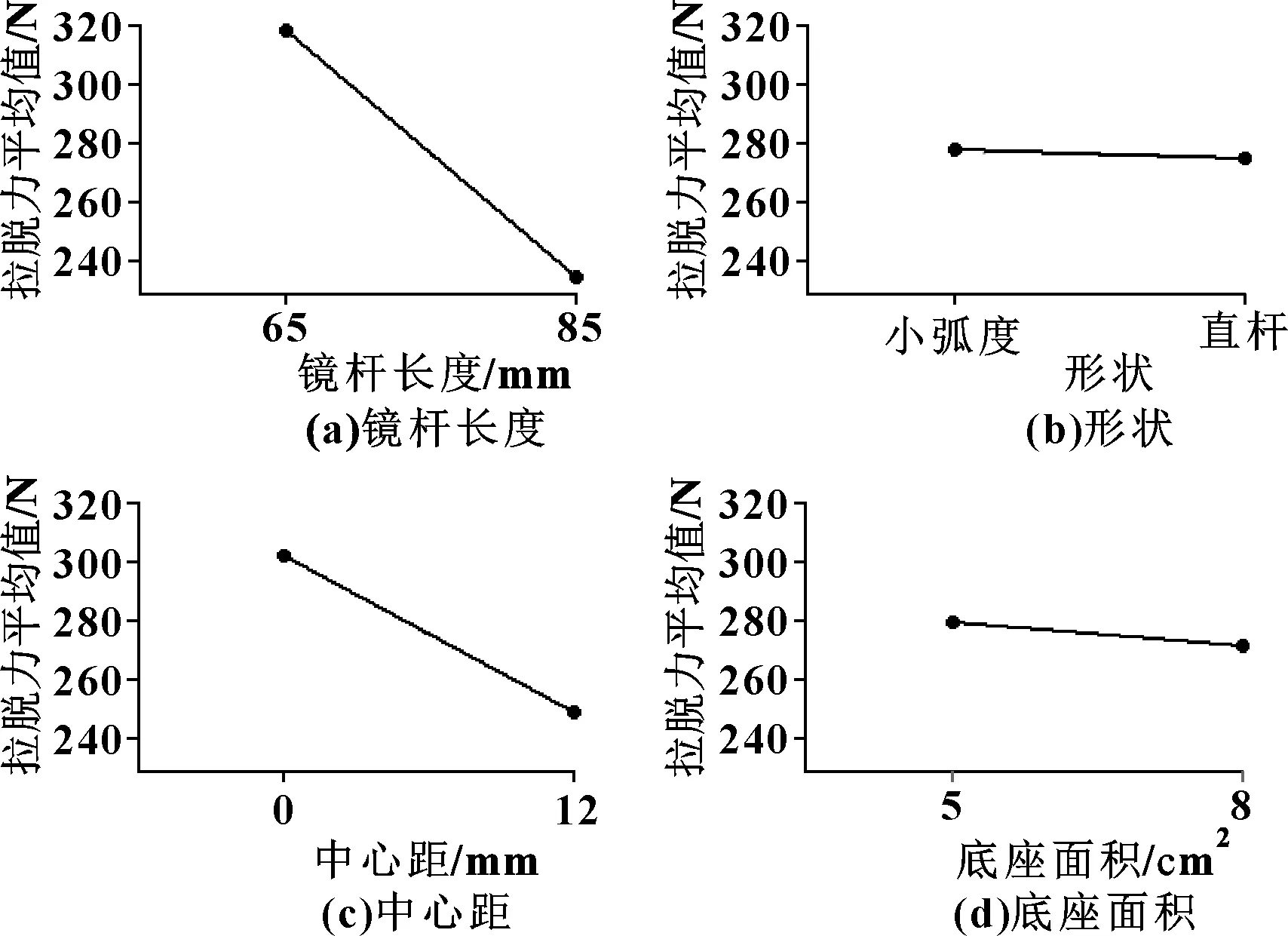

利用Minitab绘制实验矩阵的主效应图和交互作用图,如图2—图3所示。

图2 拉脱力主效应图

图3 拉脱力交互作用图

可以看出镜杆长度和镜杆中心距对拉脱力变化有显著影响,各因子之间基本无交互作用。设置显著性水平α=0.05,从帕累托图中可以看出,建立拉脱力的分析模型需要重点研究镜杆长度和镜杆中心距的影响;而镜杆形状和底座面积对主效应的影响很小,并且优化也会产生变更费用,因此维持现有设计即可。

利用Minitab得到拉脱力F拟合模型(编码公式)为:

F=275.88-42.12l-26.62d

式中:l为镜杆长度;d为中心距。

图4 拉脱力残差图

通过拟合公式得到最优解如表4所示,其中,镜杆形状与底座面积维持现有内后视镜设计。根据最优解得到拉脱力值F为344 N,满足拉脱力不小于300 N的要求。

表4 各因子确定最优解

4 方案确定与校核

通过DOE实验设计结果的分析,确定内后视镜的设计结构调整方案为:镜杆长度由85 mm减小到65 mm,镜杆中心与底座中心基本同心。

结构调整后,需要对方案可行性进行分析,通过对数据进行校核,新款内后视镜与顶衬最小间隙满足手部调节空间要求,后方视野满足法规GB 15084-2013《机动车辆间接视野装置的性能和安装要求》要求。

改进后达到修改后设计要求,实际测量满足拉脱力不小于300 N要求,并将拉脱力要求写入到企业试验标准中。DOE实验设计对于内外饰零件的质量分析与改进有明显的效果,在有效改进问题的同时,也为质量问题的改进节省了大量的时间和成本,为其他质量问题的改进提供了很好的借鉴[2]。