汽车座椅辅助翻转装置设计

2018-11-09王俊

王俊

(贵州长江汽车有限公司,贵州贵阳 550009)

0 引言

汽车座椅作为汽车内饰的重要组成部分,对驾乘人员提供支撑、定位,并保护人员的安全。作为乘员与整车发生关系的介体,在保证方便进出和驾驶操作的前提下,还应提供驾乘人员预期的可调节性和长途驾驶的舒适感[1]。对于设置有3排座椅的乘用车,由于最后排座椅空间不仅用于乘坐,还用于物品的存放,所以需要对该排座椅进行翻转调节,使座椅处于乘坐状态或储物状态,为提高座椅使用时的舒适性及操作性,需要设计一些辅助装置。根据调节机构的驱动方式,汽车座椅可分为手动调节和电动调节座椅(也称电动座椅)[2]。出于制造成本及使用频率考虑,文中介绍了汽车后排座椅翻转辅助装置的设计流程及思路,并结合相关已知条件,设计出一种辅助翻转装置结构供参考。

1 设计条件及要求

1.1 设计条件分析

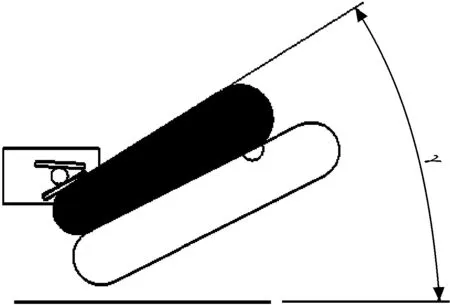

为使多排座椅(最后排座椅为3座或2座的整体式座椅)布置乘用车辆有更多的储物空间,将后排座椅设计成可翻转的,使座椅不仅能满足乘坐要求,还在需要时,可将座椅翻转至与地板一个平面(图1),保证车辆空间的实时利用效率。

图1 后排座椅工作位置

由于座椅自身固有的重力特性、座椅相关法规及整车外围条件的限制,设计的辅助翻转装置在满足相关法规及边界条件基础上,需要实现操作者能轻松舒适地对座椅进行翻转,即要求座椅由图1所示的状态6→状态8及状态4→状态8过程中,辅助装置提供翻转助力,克服部分重力,减少操作者对座椅作用力,由状态8→状态6及状态8→状态4过程中,辅助装置提供阻力,克服部分重力,减缓下落速度。由图1(b)中座椅重心位置及座椅翻转过程,可得出图2座椅重心相对旋转中心的运动轨迹曲线。

图2 座椅重心轨迹曲线

设座椅质量为m,结合图2可得座椅重心相对于旋转中心力矩为

N=mgLcosα

(1)

式中:L为座椅重心至旋转中心距离;α为座椅重心和旋转中心连线与水平面(车身地板)之间的夹角。参照现有一款座椅建模测量,得出相关参数值为L=300 mm、m=30 kg、α∈[45°,195°],可得式(1)函数曲线如图3所示。

图3 重力相对旋转中心力矩曲线

由图3及式(1)可得,座椅在状态6和状态4的运动过程中,状态8处力矩为0,状态6处为前置力矩最大为Nq=62.4 N·m,状态4前15°处后置力矩最大,为Nmax=88.2 N·m,状态4处力矩值为Nh=85.2 N·m。

1.2 核心零件分析

基于成本及加工便利性考虑,结合座椅对旋转中心的力矩关系,拟采用弹性储能零件来克服重力产生的力矩。结合整车边界条件,将储能零件布置在座椅旋转中心处。

弹簧是常见的机械储能零件中的一种,为保证座椅翻转的舒适性,所选用弹簧对旋转中心产生扭矩需与重力对旋转中心产生扭矩大小实时相近、方向相反。由于该装置翻转角度变化较大,所以宜选择拉伸弹簧、压缩弹簧、扭转弹簧或平面涡卷弹簧等运动行程较大的弹簧作为储能零件。根据几种弹簧特性,结合相关边界条件,此次设计选用扭转弹簧作为弹性储能零件。要使座椅翻转可操作性增强,需将弹簧分段设计,并以状态8为分界点。

1.2.1 前段(状态6→状态8)弹簧分析

座椅由图1中状态8翻转至状态6时需要在前端上锁,此时重心翻转运动角度为45°,在解锁后,弹簧要产生足够扭矩将座椅微微抬起,为满足上述条件,弹簧与重力产生扭矩不能过大或过小。又因上锁力相对于弹簧及重力产生力矩影响非常小,可忽略不计,同时考虑到弹簧的衰减及制作误差,将弹簧力矩Nt与重力力矩N的平衡点设计至最前角度α+5°(记为θ),此时弹簧工作角旋转40°,即:

Ntqp=mgLcosθ=mgLcos(α+5°)

(2)

Ntqp=62.4 N·m

式中:Ntqp为前段弹簧在平衡时产生的扭矩。

座椅在状态8时,重力相对旋转中心无扭矩产生,此时弹簧扭矩应为0,考虑弹簧的制作误差(一般为5%)及弹簧定位机构的制作误差,且弹簧需要有一定的预紧力,所以在此处设计有一定的弹簧扭矩以吸收制造误差,根据经验,设计为平衡扭矩的15%,即约10 N·m。为使座椅在翻转时,左右侧受力均匀,将所需弹簧扭矩由左右两侧均分,即单侧弹簧平衡扭矩Ntqp=31.2 N·m,预紧力矩为5 N·m,结合第1.1节可知前段弹簧最大工作扭转角为αq=45°,后续设计依照单侧弹簧受力进行。

1.2.2 后段(状态4→状态8)弹簧分析

座椅由状态8翻转至状态4的过程时,重力产生力矩变化过程为小→大→小,即在力矩最大时,座椅还未翻转至状态4进行收纳,同时,为保证座椅在状态4至状态8过程中便于操作者操作,需座椅上弹一定角度γ(图4,输入γ=25°,此时α角度记为δ),即在该位置时弹簧力矩与重力力矩平衡,此时弹簧工作角已旋转55°。即:

图4 后段弹簧力矩平衡位置

Nthp=mgLcosδ=mgLcos(180°-25°)

(3)

Nthp=80 N·m

式中:Nthp为后段弹簧在平衡时产生的扭矩。

同第1.2.1节,对弹簧设计(平衡力矩的15%)12 N·m的预紧力矩,并将弹簧受力左右均分,即单侧弹簧平衡力矩为Nthp=40 N·m,预紧力矩为6 N·m。结合第1.1节可知,后段弹簧最大工作扭转角为αh=105°。

2 翻转装置结构及弹簧参数设计

2.1 弹簧参数确定

根据车身及座椅相关边界要求与第1.2节中对弹性零件的要求分析,结合《机械设计手册》及相关设计软件,进行多次设计校核,最终确定出弹簧参数(表1)及弹簧对旋转中心的扭矩与重力对旋转中心单侧的扭矩关系(图5)。由于弹簧在该装置中属于易损件,故对其寿命有较高要求,已选定的参数虽满足法规及客户要求,但由于该装置所选用弹簧线径较大,需保证有更大的安全系数,查阅资料得知,经喷丸处理的弹簧,能提高疲劳强度或疲劳寿命,其许用应力可提高20%[3]。故所有弹簧采用喷丸处理,并对其涂抹润滑脂,用于提高疲劳寿命并消除异音。

表1 弹簧参数

图5 弹簧扭矩与重力单侧的扭矩关系

2.2 结构设计

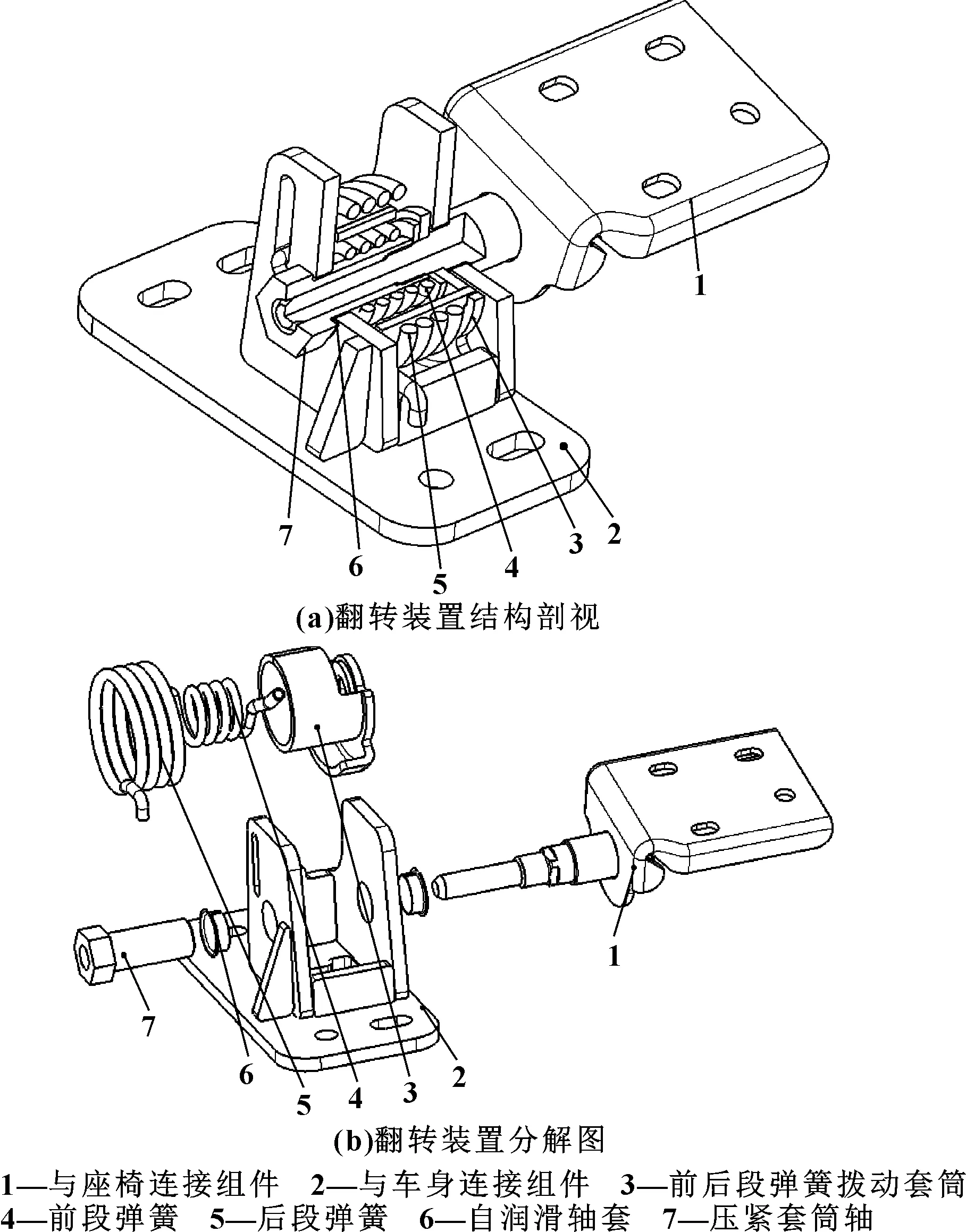

根据第2.1节验算后的弹簧参数与第1.2节中对弹簧的要求分析,结合车身及座椅边界条件,经多次设计优化,最终确认翻转装置结构如图6所示。

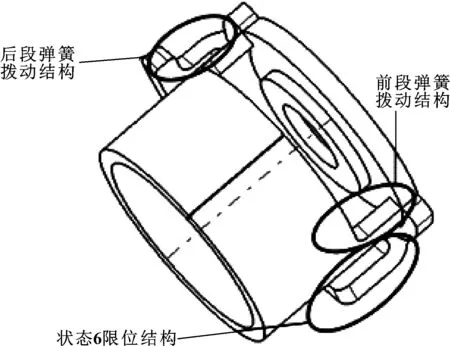

该结构中,除前、后段弹簧外,另有前后段弹簧拨动套筒(图7)也是该装置功能得以实现的关键点,通过该组件与前、后段弹簧活动端相互接触运动关系,使弹簧实现能量的储存及释放,也可通过对该组件的调整,实现前、后段弹簧力矩的微调,从而满足了座椅翻转辅助的要求。

图6 翻转装置结构

图7 前后段弹簧拨动套筒详细视图

针对第1.1节中对座椅的各种运动状态的要求,翻转装置的辅助工作原理如下:

状态6→状态8→状态4:解锁座椅后,操作者外力翻转座椅,同时前段弹簧克服重力做功并拨动前后段弹簧拨动套筒,带动与座椅连接组件,从而给翻转座椅(状态6→状态8)提供助力,直至状态8;由于重力及操作者作用力惯性作用,座椅做后半段运动过程,此时座椅重力传递至与座椅连接组件及前后段弹簧拨动套筒,前后段弹簧拨动套筒拨动后段弹簧克服重力做功,给座椅的下落(状态8→状态4)提供阻力,防止座椅快速下落,下落至图4状态后,由于此时弹簧与重力对旋转中心产生扭矩平衡,所以操作者使用外力下压座椅直至状态4并上锁。

状态4→状态8→状态6:解锁座椅后,后段弹簧克服重力做功并拨动前后段弹簧拨动套筒,带动与座椅连接组件,从而给翻转座椅(状态4→状态8)提供助力,座椅翻转至图4所示平衡状态,此时使用外力翻转座椅,后段弹簧继续克服重力做功,直至状态8;由于重力作用,座椅做后半段运动过程,此时座椅重力传递至与座椅连接组件及前后段弹簧拨动套筒,前后段弹簧拨动套筒拨动前段弹簧克服重力做功,给座椅的下落(状态8→状态6)提供阻力,防止座椅快速下落,随着运动惯性直至状态6实现自动上锁。

综上,该辅助装置通过弹簧对能量的储存与释放,实现对座椅向上翻转提供助力和座椅下落阻力,通过限位结构(图8)的设计,同时对前后段弹簧拨动套筒进行适当调整后,可实现翻转角度的调整[4],防止座椅过翻转。

通过对图8所示结构及前后段弹簧拨动套筒的调整,可使辅助装置在座椅处于状态8时,前、后段弹簧均不作用或使前,后段弹簧存在一定力矩重叠区间,以减小或消除该处产生的异音。结合图5可知,无辅助翻转装置时,操作者在翻转座椅时,需要操作者的作用力去克服座椅重力,即需要与座椅重力相当的反作用力来进行翻转;在使用辅助装置后,由于大部分重力做功已被弹簧力所克服,则操作者只需要较小的作用力便可以将座椅进行翻转折叠。图9所示为使用辅助翻转装置前后操作者作用力力矩对比(参照座椅数据,结合人机工程要求,设定操作者作用力点距旋转中心距离为700 mm)。由图9可知:使用辅助翻转装置后,操作者作用力对旋转中心产生的最大力矩由原来的85.2 N·m减小至41.8 N·m,其最大操作力相差约40 N·m,可为座椅整体翻转提供最大助力60 N,且所需最大力的作用方向由上拉变为下压,更有利于操作者翻转操作。

图9 作用力力矩图

3 结论

设计的汽车座椅辅助翻转装置,经实物制作、测试,其结论与设计相符,满足客户要求,提高了座椅翻转的舒适性。可将其思路与方案运用于生活中需要类似汽车座椅翻转操作的场合,使各种翻转操作易于实现,提高舒适性。