变速器搅油阻力矩预测方法

2018-11-09章刚韦博

章刚,韦博

(陕西法士特汽车传动工程研究院,陕西西安 710119)

0 引言

汽车变速器在工作时需要良好润滑,不带强制润滑系统的机械变速器,如中轻型箱型一般靠浸滑齿轮旋转来飞溅润滑,因此润滑油注入量少,将影响润滑功能和使用寿命;但加注太多润滑油,又会导致搅油损失变大,进而引起传动效率低,温升异常或怠速敲击异响等NVH问题;针对换挡性能,搅油产生的阻力矩作为拖曳阻力矩主要部分,也将会严重影响换挡冲量、二次载荷等。因此在设计变速器时较准确预测给定润滑油量或油面位置下的搅油阻力矩,对完成变速器性能分析优化具有重要意义[1]。

齿轮搅油阻力矩产生的功率损失为变速器空载功率损失的主要部分,量级上大于轴承损失与齿轮啮合摩擦功耗,是齿轮工业界近年越来越关注的重点问题。张佩等人[2]在国内外大量研究的基础上,设计了一种多功能齿轮搅油功率损耗实验装置,用于研究不同齿形齿轮的搅油损失,并通过设定非标准齿轮比例参数,得到齿轮结合形状对搅油损失产生的影响程度。梁文宏等[3]引入流体力学两项流等理论,对单个斜齿轮搅油功率损失进行了基于Fluent软件的有限元数值估算,对于齿轮系搅油损失则需要进一步研究。工程计算方面文献[4]中提出按英国BS ISO/TR 14179-1-2001标准考虑润滑油黏度、元件直径、齿轮浸油因数和排列系数的影响后的齿轮搅油损失计算方法,该方法适用于工业齿轮箱,但能否运用于挡位更多更复杂的商用车变速器搅油阻力矩预测有待商榷。

文中从齿轮搅油功能原理出发,结合工程上基于大量试验的搅油损失半经验公式,建立计算变速器搅油阻力矩的计算方法,并与试验数据对比确认了预测结果的可信度。

1 搅油阻力矩理论计算

变速器齿轮浸入润滑油中,如图1所示,某变速器常啮合齿轮浸入油中,当齿轮旋转时,由于润滑油的黏性和压力,会受到油液阻碍齿轮旋转的阻力,齿轮轴心O即受到搅油阻力矩。

图1 某变速器常啮合齿轮浸油图示

根据流体力学知识可知,搅油阻力矩大小与齿轮转速ω、加油量即齿轮浸油深度h、轮齿外形尺寸如节圆半径Rp、润滑油密度ρ、运动黏度υ等有关。对齿轮旋转带动油液运动飞溅的过程进行微观分析,如图2所示,以齿轮表面dSm面积上dl长度范围内的油液为对象,其在dl的运动距离内,速度由0变为v0,则由动能定理可知:

(1)

图2 齿面油液力学分析

宏观上油液受推力的反力,即齿轮受到阻力对应Rp半径上阻力矩M为:

(2)

式中:齿轮浸入润滑油的面积Sm包括2处齿轮侧面积S1、轮齿齿顶和齿槽面积S2和轮齿齿面面积S3三部分,设齿全高为Ht,齿宽b,压力角为α,齿轮节圆直径Dp,浸入液面AB对应的半角为θ,则Sm计算公式如式(3)所示(不考虑减重槽等增加面积)。此外,在知道浸入深度h及齿轮外形三维模型已有的情况下,可以用CAD软件直接测量齿轮浸油面积Sm。

Sm=S1+S2+S3

(3)

显然,式(2)未考虑齿轮高速旋转状态下,不规则变速器壳体空间内润滑的流场状态,需要乘以搅油损失系数Cm修正以得到正确计算结果。

搅油损失系数一般是通过大量试验方法拟合得出,目前通用性强、运用广泛的是CHANGGENT等对不同齿轮形式、不同油品和不同运行条件下试验研究后,运用量纲分析和相似定理归纳出的搅油损失系数Cm,即式(4)[2,5-6]所示:

(4)

杨立昆等[7]认为在不同转速下润滑油动态液面h会有变化,液面下降趋势与齿轮转速密切相关。因此提出修正后能体现液面与转速关系的更合理公式(5)。

(5)

综合公式(2)—(5),可得变速器齿轮搅油阻力矩Mf计算如下所示:

(6)

式中:Sm、Cm由公式(3)和(5)计算得到。

2 五挡变速器算例与试验对比

某五挡变速器加GL-4 85W/90润滑油至观察口时加油量为2.8 L,中间轴相关齿轮浸入油中如图3所示。通过所有搅油齿轮的阻力矩叠加得到整个变速器的搅油阻力矩。

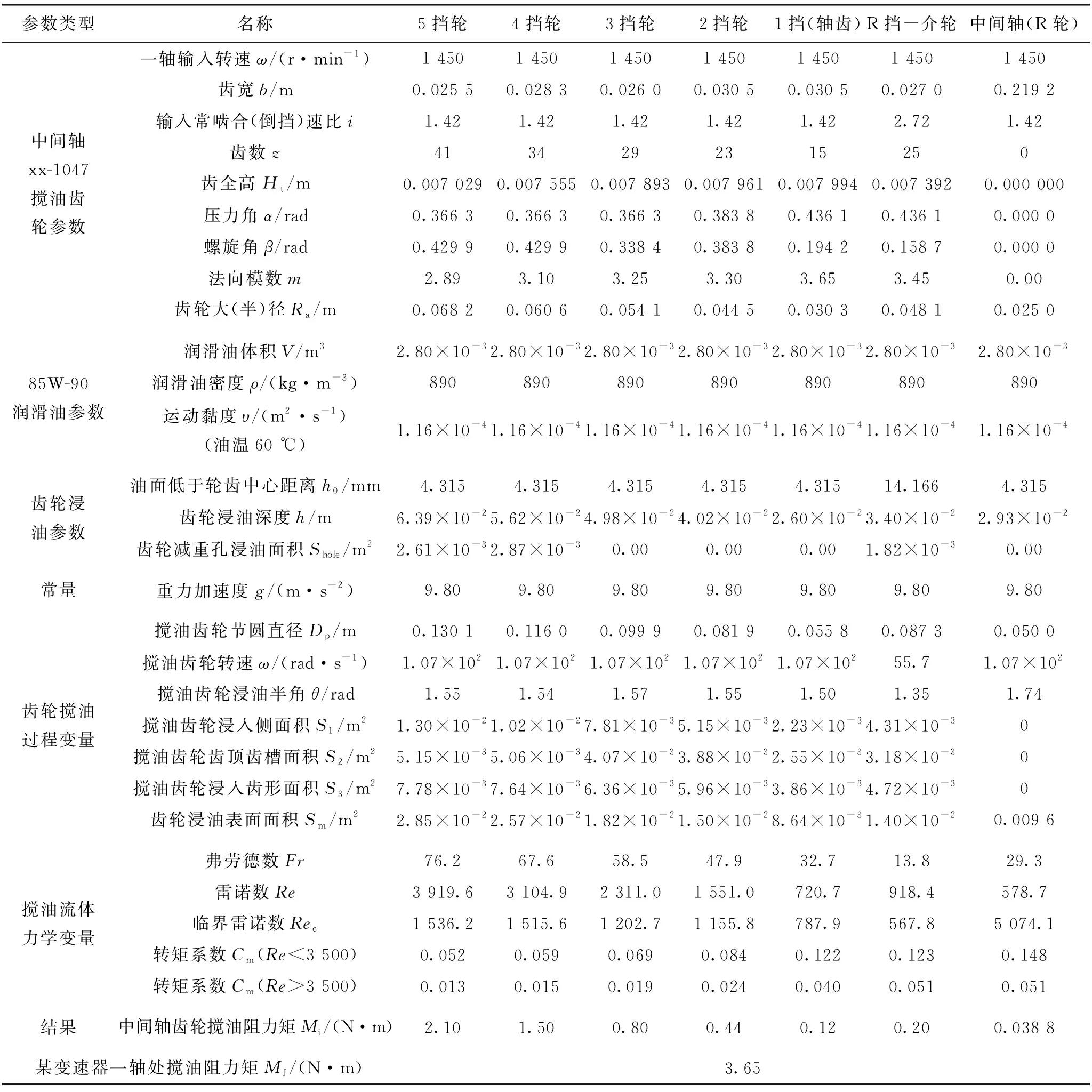

如表1所示,输入转速1 450 r/min、油温60 ℃时相关参数代入公式(6)中,计算得到一轴处搅油阻力矩为3.65 N·m。

表1 变速器搅油阻力矩计算

如图4所示,对变速器进行搅油阻力台架试验,变速器水平安装(倾角为0°),输入转速为1 450 r/min,待转速稳定后采集20 s(采样率为1 Hz)扭矩、油温、转速数据,重复挂5挡、加油至观察油孔(2.8 L),当变速器油温达到(60±5) ℃时,使变速器输入转速3次。2台测试结果如表2所示,一轴处搅油阻力矩均值为4.2 N·m。

与试验结果相比,变速器多排搅油齿轮累积得到的搅油阻力矩计算误差仅为13%,考虑到轴承损失、空气阻力等未考虑在内,且试验存在一定测量误差,认为该计算结果是可信的,预测方法可行,对变速器传动效率、换挡性能的计算分析具有重要意义。

图4 搅油阻力台架试验

表2 变速器搅油阻力矩测试结果N·m

3 结论

通过对变速器齿轮搅油力学进行分析,建立了基于动能定理的搅油阻力矩计算公式(2),随后引入通用性好的流体力学搅油损失转矩系数公式(5)加以修正;最后将预测公式(6)的理论计算结果和试验数据作对比,得到计算误差仅为13%。结果表明:该计算方法可信,可用于变速器产品设计阶段换挡性能、传递效率等指标优化。后续需要以此为基础,继续研究不同温度及润滑油品黏度对搅油力矩的影响,以不断优化搅油阻力矩达到提升变速器换挡动态换挡性能为最终目的。