大采高工作面过断层数值模拟与围岩控制技术

2018-11-07王冬刚

王冬刚

(山西煤炭进出口集团 韩家洼煤业有限公司,太原 030401)

随着采矿技术的不断发展,如今大采高一次采全高技术的设备研发与应用已基本成形,并且得到了较好的应用效果。但是矿井地层构造带仍旧是影响工作面安全与回采工效的主要因素之一[1]。特别是对于大采高工作面,采动影响极其剧烈,顶板充分垮落,周期来压较为强烈。当遇到有断层构造带的情形时,覆岩运移规律发生变化,采场应力重新分布,围岩结构的稳定性遭到破坏,巷道支护与工作面来压是困扰生产工作顺利推进的主要因素[2-4]。因此,本文通过FLAC3D数值模拟的方式对工作面过断层时的围岩塑性区分布范围及其变化规律进行分析,合理进行支架选型分析,并设计了有效的过断层围岩控制技术措施,为工作面过断层技术提供了安全保障。

1 工程概况

王庄煤矿8101工作面为大采高一次采全高工作面,工作面平行布置于煤层中,工作面倾斜方向与煤层一致。该工作面处于+540 m水平,地面标高为800 m~820 m,煤层平均厚度为6.3 m,工作面全长为270 m,普氏系数为1.2,平均倾角为6°。直接顶主要岩性为泥岩,厚度约12.95 m,基本顶主要岩性为细粒砂岩,厚度约8.75 m。直接底主要岩性为泥岩,厚度约4.25 m,基本底主要岩性为细粒砂岩,厚度2 m。工作面前方存在落差3 m的F286正断层对工作面回采造成影响。

由于断层的存在,使得老顶来压时关键块位置发生变化,采掘空间形成后,原岩应力重新分布,覆岩垮落形态形成了新的三铰拱结构[5]。此外,工作面前方煤壁的集中应力位置与峰值发生变化,塑性区范围也在断层裂隙作用下发生扩散与偏移。因此,为了能够确保工作面过断层时具备足够的安全性,需要对过断层时的围岩应力分布规律进行数值分析,并为设计相关措施提供参考依据。

2 数值模拟

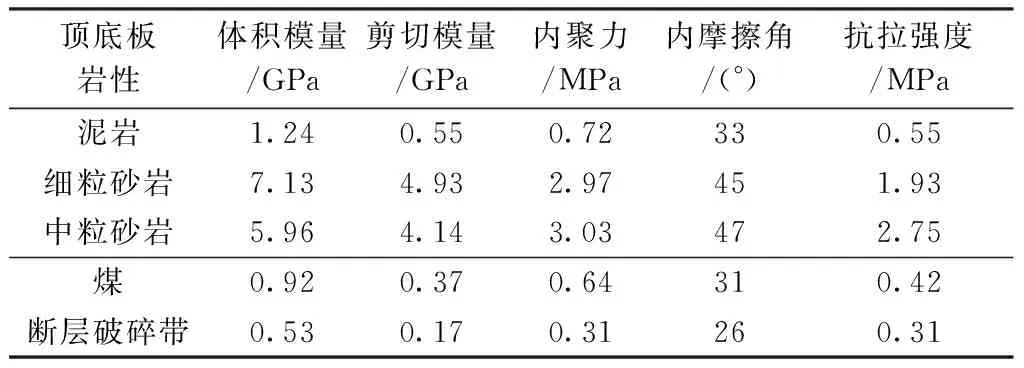

基于8101工作面岩层特性,对顶底板围岩力学性能进行实验室力学测试,可以得到模型中所需的力学参数,如表1与表2所示。采用FLAC3D5.00对工作面过断层时,不同推进距离下的巷道围岩塑性区范围与破坏特征进行分析。

表1 顶底板围岩岩石力学测试Table 1 Rock mechanics test of surrounding rock of roofs and floors

表2 接触面的力学测试Table 2 Mechanical test of contact surface

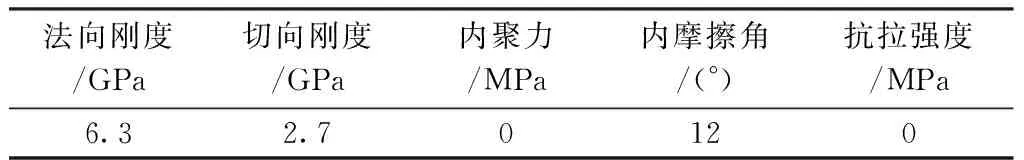

2.1 模型建立

假定各地层为理想地层,即为厚度均匀且满足各向同性。根据断层对工作面的影响范围以及关键层位置确定建立模型尺寸为长×宽×高=300 m×270 m×161 m,超出模型高度以外的区域为非关键层区域,不做描述,只简化为4 MPa的均布载荷。模型四周与底部施加位移约束条件,并对模型进行开挖模拟断层带,如图1所示。

图1 FLAC3D数值模拟模型Fig.1 Numerical simulation model of FLAC3D

2.2 模型开挖

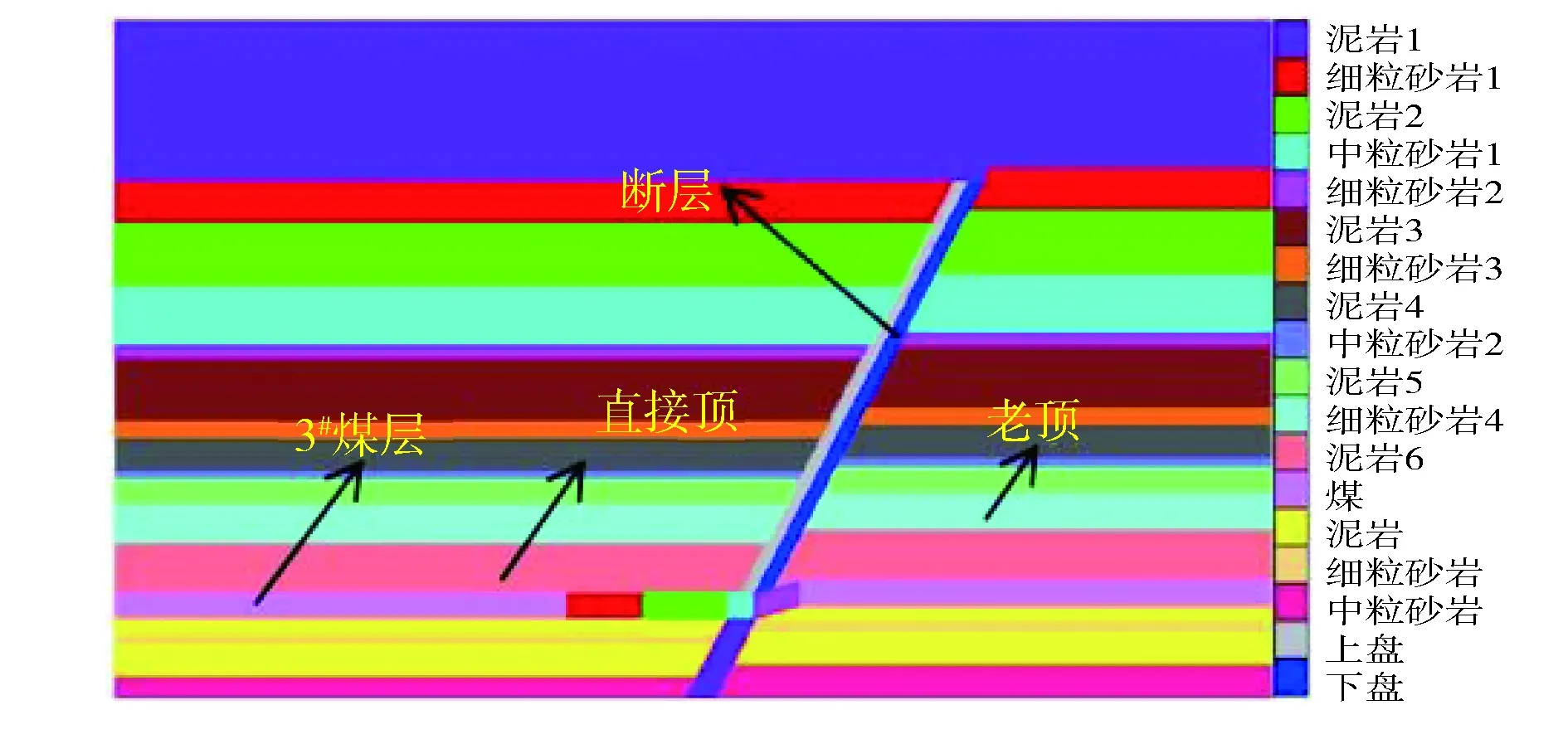

利用fish语言对工作面每次推进特定距离时的数据保存并分析。支架前后柱的应力值利用fish保留名读出。模型开挖共计120 m,分五步开挖,分别是:自工作面起始位置起开挖40 m,此时工作面与断层相距25 m;继续开挖30 m,此时工作面到达断层位置;开挖20 m进行工作面挑顶过断层;开挖15 m,此时工作面距断层20 m;工作面继续开挖15 m。

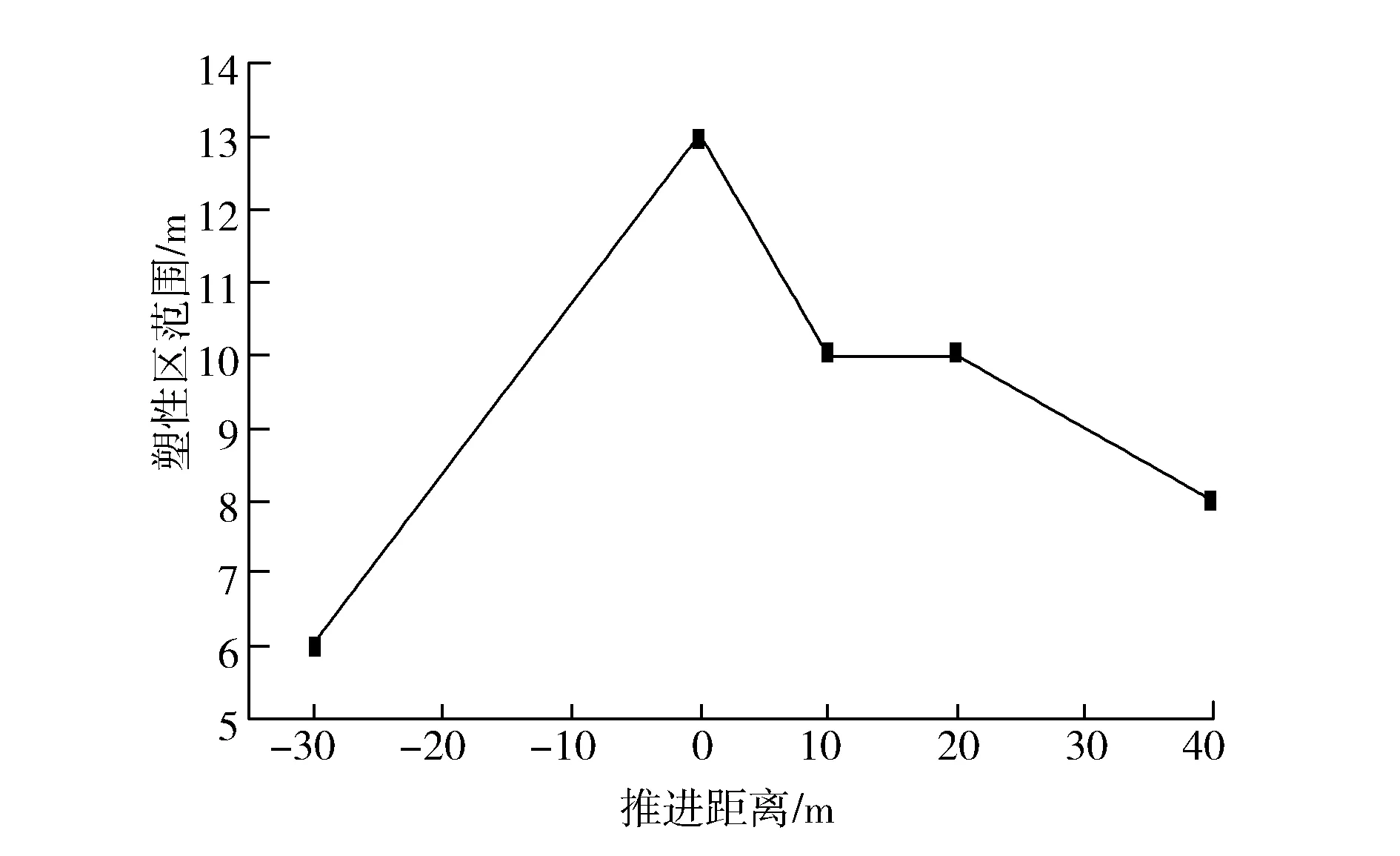

图2为工作面不同推进距离下的围岩塑性区变化范围。由图2可知,当工作面推进至40 m时,由于断层距工作面较远,采动影响程度较低,工作面前方煤壁形成塑性区的范围约为6 m,且顶板裂隙深度约为18 m;当工作面推进至70 m时,与断层破碎带接触,此时断层对工作面应力作用效果明显增大,前方煤壁的塑性区破坏范围增大至13 m,从图中颜色变化以及格数可知,此时前方煤体已经完全破坏,极易发生冒顶与片帮事故;当工作面采用挑顶法过断层之后,工作面由断层上盘进入下盘,煤壁塑性破碎区约为10 m,并且由于工作面挑顶开采时倾角向上倾斜,上覆岩层破碎程度增大,裂隙纵向发育,工作面后方基岩易发生切断垮落[6],此时应确保工作面支架具备足够的工作阻力,防止压架现象发生;当工作面过断层之后继续推进20 m,围岩应力特征与塑性区分布恢复正常,不再受断层带影响,塑性区范围逐渐缩小至8 m。整个过断层过程中的塑性区变化范围曲线如图3所示。

图2 工作面不同推进距离下的围岩塑性区变化范围Fig.2 Variation of plastic zones of surrounding rock at different advancing distances of working face

图3 工作面过断层塑性区范围变化曲线图Fig.3 Variation of the plastic zone when the working face passing the fault

2.3 支架阻力变化特征

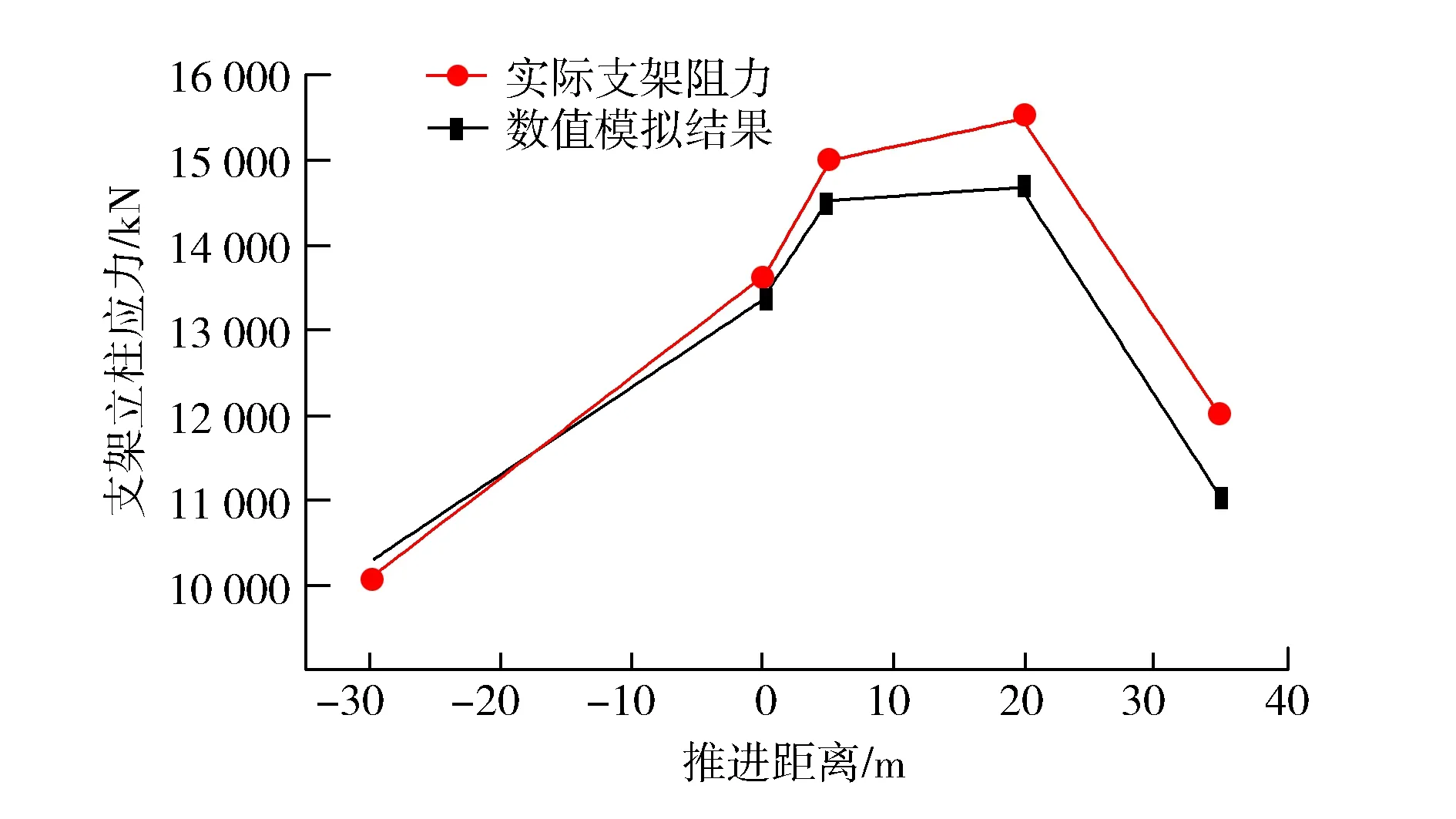

随着工作面不断推进,支架立柱应力值变化如图4所示。

图4 不同推进距离下支架阻力的变化曲线图Fig.4 Variation of support resistance at different advancing distances

图4表明,当工作面不受断层影响时,支架的工作阻力约为10 400 kN;随着工作面不断推进,受断层破碎带的影响逐渐增大,顶板的下沉量也随着上下盘的相对错动逐渐增大,使得支架受上覆岩层作用力增大,产生支架的急增阻现象,最大工作阻力可达15 000 kN,此时应对支架工作阻力有特定要求,如果不能确保支架支护稳定,极易引发压架,甚至伤人事故。图5中工作面实测数据与数值模拟数据变化趋势与数值近似相同,但是在工作面过断层期间,由于支架受到冲击载荷作用,使得实测数值呈现出比模拟数值偏大的特征。通过分析可知,工作面过断层期间,顶板下沉量增大,后方基岩切落压架,支架的阻力明显增大,加之会发生冲击载荷的作用[7],因此,需要对构造带处围岩采取合理的控制技术,确保支架具备足够的支撑力,防止煤壁发生大面积片帮与冒顶事故。

3 支架选型

煤体受垂直载荷作用,煤壁前方一定区域存在应力集中现象,处于塑性破坏范围,超出这一区域的煤体受地层垂直载荷作用较小,属于线弹性破坏范围,两区域相交区域的煤体存在一定的变形速度差异,进而形成围岩裂隙,同时也就存在了片帮的可能。

外力作用在煤体塑性区的总功率P0可表示为:

P0=Gνz+qhtanβνz-Nνs.

(1)

式中:G为支架自重;q为顶板载荷;N为煤壁对护帮板的作用力;νs、νz分别为片帮块的水平、垂直下滑速度;h为片落煤体高度;β为片帮极限角度。

在不考虑能量损失的前提下,可将外力对煤体的做功等同看做煤体内部自身的耗散功率,即有:

(2)

(3)

当在计算给定的煤层时,顶板压力不变,可以得到护帮板作用力N为:

(4)

由此可以推算出,支架受片帮体作用时的最小作用力为:

(5)

因此,可以对支架进行选型,工作面采用ZY15000/33/72D型支架进行支护,工作面端头采用ZYT13000/27/55型支架进行支护,过渡架选取型号ZYG15000/33/72A。在正常工作期间,三种型号的支架工作阻力都可达到11 000 kN以上,安全系数为1.23,满足工作面片帮时的最低支护要求。

4 围岩控制技术

工作面过断层时,为避免压架现象发生,可采用降低采高的方式减小片落煤体的高度,因此降低至出采高度3.5 m最为适宜,此时支架对煤壁的最小支护力为500 kN。同时,过断层时应当增加辅助支护的力度,对工作面端头区采用连锁棚子支护,打带帽戗柱,支柱穿鞋,并且在断层侧巷道内打木垛等。

此外,当工作面即将进入断层破碎带影响范围内时,还应当:1)增大支架的初撑力,提高对顶板来压的抵抗强度;2)降低工作面推进速度,避免冲击载荷地支架的作用效果;3)对塑性破碎区进行注浆加固,提高煤壁的自承能力。

5 效果检测

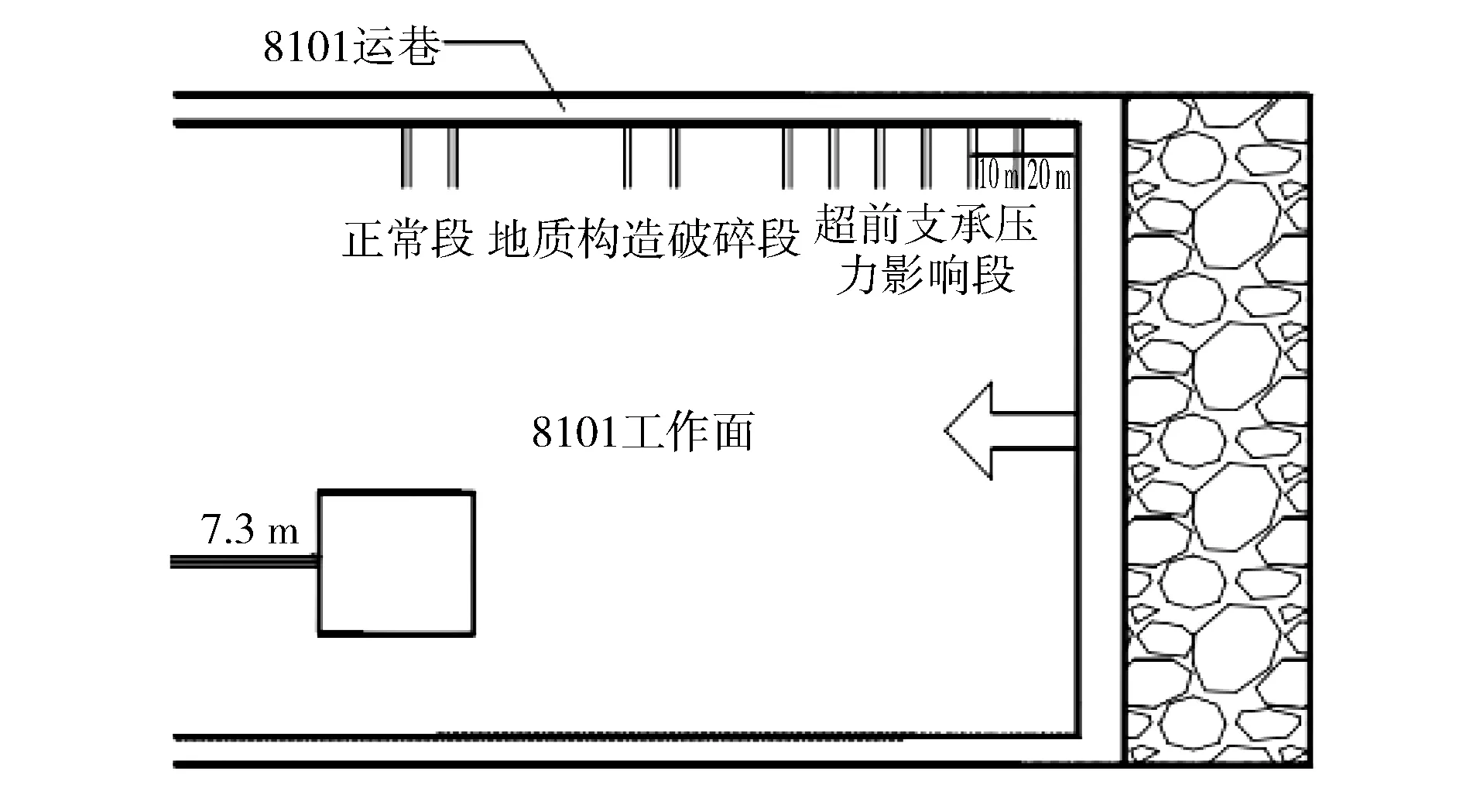

对工作面上下顺槽采用围岩探测记录仪对围岩松动圈裂隙进行窥视检测[8]。距煤壁20 m处开始布置,每间隔10 m连续布置6组钻孔,每组布置2个钻孔,间隔0.5 m,检测超前支承应力影响段的裂隙发育状况;距煤壁380 m处布置2组间隔10 m的钻孔,孔间距0.5 m,探测应力正常段的裂隙发育状况;距煤壁330 m处布置2组间隔10 m的钻孔,孔间距0.5 m,探测构造破碎段的裂隙发育状况。钻孔深度皆为7.3 m,孔径皆为40 mm,布置倾角为倾斜向下5°,布置情况如图5所示。

图5 围岩裂隙检测钻孔布置图Fig.5 Layout of detecting drilling holes for surrounding rock fissure

观测结果为:

1)超前支撑压力影响段。15 m处钻孔存在塌孔现象,位置距孔口2.5 m,且距孔口1.5 m处内壁破坏较为严重;45 m处钻孔煤体裂隙较为发育,且存在有明显的环形裂隙,距孔口4.3 m处发生长为1 m的纵向裂隙,距孔口2.5 m处发现有少量夹矸。

2)正常段。未见明显裂隙与塌孔现象,煤体完整性较好,致密性好,距孔口1.3 m、2.2 m、5.6 m发现夹矸,厚度不大。

3)破碎段。距孔口3 m~6 m范围内,出现断断续续的不稳定夹矸,尤其是3.5 m~4.2 m范围内,夹矸错杂且存在大量环形裂隙。

由此可见,采用过断层技术之后,工作面前方煤壁内的不同区域存在着不同的裂隙发育程度,但影响程度在采动影响的可控范围之内,有效地控制了围岩裂隙的进一步扩展,大大提高了煤壁的自承能力。

6 结论

1)工作面前方遇断层破碎带时,会改变工作面前方煤壁的塑性破坏区。正常情况下,前方煤壁塑性区深度为6 m,顶板围岩裂隙深度为18 m;当进入断层破碎带影响范围之内时,煤壁塑性破坏区逐渐增大,最大可达13 m;当通过断层影响区之后,塑性破碎区范围缩小至8 m。

2)以片落煤体为研究对象进行受力分析,分析支架在过断层时片帮块对支架的作用力大小,并对支架选型提供依据,并且结合8101工作面地质特征提出了高初撑力、低采高、低推进速度的挑顶过断层围岩控制技术措施。

3)通过进行工业性试验对工作面过断层效果进行检测,经窥视孔数据可知采用围岩控制技术之后的前方煤壁塑性区范围在安全范围之内,大大地减小了断层破碎带对围岩的塑性破坏以及裂隙的发育程度,通过提高围岩的自承能力与支架的工作阻力,有效安全地实施了工作面过断层围岩控制技术措施。