综采工作面新型高效细水雾降尘系统应用研究

2018-11-07闫晶晶

李 朴,王 飞,闫晶晶

(1. 山西吕梁中阳桃园鑫隆煤业有限公司,;2. 太原理工大学安全与应急管理工程学院;3.山西省煤矿安全研究生教育创新中心, 太原 030024)

在煤矿井下生产过程中,粉尘污染不但危害煤矿工人的身体健康,同时存在重大的安全隐患[1-3]。综采工作面是煤矿的主要产尘区域,近年来,随着煤层机械化开采程度的不断提高,综采工作面的粉尘污染程度日趋严重,采煤工作面产尘量占矿井总产尘量45%~80%;采煤机割煤时产尘是综采面最主要的尘源,其粉尘产尘量占整个采煤工作面产尘量的70%~80%[4-5],所以综采工作面粉尘的控制应以采煤机滚筒为中心。采煤机滚筒降尘问题是煤炭工业面临的一个技术难题,目前采煤机滚筒降尘使用的主要方法是原有的内外喷雾系统,由于内外喷雾系统供水压力不足和易堵塞等问题,降尘效果不理想,极大地威胁煤矿生产安全和工人身体健康[6-8]。国产的自动降尘装置目前绝大部分为低压洒水降尘,雾化效果差,降尘效果低,水患严重,同时存在传感器容易失灵、电磁阀易损坏等缺点[9-10]。根据自行设计的综采工作面新型高效细水雾降尘系统解决传统外喷雾存在的弊端,综合降尘效果良好。为加强煤矿职业危害监督管理,改善工作作业环境,提高综合防治能力提供了有力的保障。

1 工作面概况

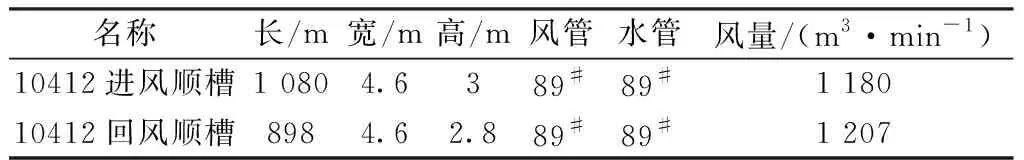

山西吕梁中阳桃园鑫隆煤业10412综采工作面采用单煤层一次采全高的后退式倾斜长壁采煤方法,其倾向长度为180 m,煤层平均厚度为2.0 m,煤层普氏系数f=0.89,倾角为5°,工作面的进风量为1 180 m3/min。进、回风顺槽参数见表1。

表1 顺槽参数表Table 1 Parameters of gateways

目前,10412工作面采取的主要利用采煤机的内、外喷雾,液压支架上的喷雾以及在风帘等降尘方式。通过测量工作粉尘浓度发现:采煤机内外喷雾的工作效率低,降尘效果差,液压支架喷雾头数量少、流量小,因而大量截割煤粉被风流带到下游工作面和回风顺槽,造成工作环境粉尘浓度高、能见度低、工人操作困难等问题。

2 实施方案

针对10412工作面面临的问题,自行设计并安装了一整套综采工作面新型高效细水雾降尘系统,基于运输顺槽布置在进风顺槽,逆风向运输带来的粉尘污染工作面的问题,整个系统由两部分组成:一是采煤机细水雾炮降尘装置,二是进回风顺槽细水雾水幕。根据煤矿井下粉尘综合防治技术规范和煤矿降尘用喷嘴通用技术的要求,合理布置喷雾炮的位置、数量、雾化压力、流量及水幕喷嘴的数量、间距。

2.1 采煤机细水雾炮降尘装置

采煤机割煤过程中会产生大量粉尘,根据采煤机工作原理和粉尘运移规律,自行设计了采煤机细水雾炮降尘装置,其中喷雾炮主要是由喷嘴与锥形扩散器组成,在不同安装位置和作用形式,选用不同类型的喷嘴和扩散器。图1为新型高效细水雾降尘装置示意图。增压装置安装于转载机落地端,出水管路采用Φ19 mm高压水管,快插式连接。水管随采煤机线槽安装至采煤机位置,分出一路Φ13 mm高压水管至摇臂位置,细水雾炮利用永磁装置分别吸附在采煤机的两个滚筒后方摇臂处,在每个滚筒截齿的后方安装3个喷雾炮,分别位于前、中、后三个部位。前端喷雾炮流量大,雾化压力高,降低煤块碎裂落煤过程中的大量煤粉;中部喷雾炮的炮筒扩散口较大,主要是覆盖滚筒运转带出的煤粉;后端喷雾炮的雾化粒径小,粒径覆盖范围广,能作用前方逃逸的细尘。

2.2 进回风顺槽细水雾水幕装置

根据10412工作面的布置和实际情况,皮带运输布置在进风顺槽,逆风流运输导致扬尘产生,使进入工作面的新鲜风流含有一定量的粉尘,其次工作面产生的粉尘都会汇聚到回风顺槽,因此在进回风顺槽分别布置一道全断面细水雾水幕。

细水雾水幕装置主要是由喷嘴、气水闭锁装置、管路组成,其中喷嘴的雾化角大,雾化范围广。进回风顺槽细水雾水幕装置分别布置在距离工作面20 m、50 m处,在巷道顶板固定一路管径为Φ10 mm的不锈钢管,布置雾化角为60°和120°两类喷嘴,60°喷嘴安装在管路的两端,其余3个120°的喷嘴等间距布置在中间段。机械式气水联动闭锁装置安装在巷道的侧帮,距巷道底板1.5 m处,通过气动控制延时开关,延时开关设置在水幕两侧5 m处,时间间隔设置为1 min,从而实现巷道行人通畅。

3 现场应用

3.1 测定方案

为了研究不同工况下10412工作面的粉尘浓度变化情况,将整个工作面的风流分为三段:进风侧、工作面、回风侧,相应的降尘方案为:进风水幕、采煤机细水雾炮、回风水幕。通过单一与组合测定不同降尘布置方案下的粉尘浓度,从而得出降尘效率,评价新型高效细水雾降尘系统的可靠性。为了能够清晰地反映出整套降尘装置的降尘效果,首先测定整套装置处于关闭条件下的10412综采工作面粉尘浓度分布情况,基于此作为对照组逐步进行方案的验证。

表2 不同工况下的测定方案

3.2 测点布置

根据测定方案和实际需要,进风顺槽水幕两侧5 m处各布置两个测点,测量采煤机处于距离进风巷1/3段处的降尘效果,工作总共布置三个测点,这样可以较为全面地测定粉尘浓度分布情况和降尘效率。具体测点布置图见图2。

图2 测点布置图Fig.2 Layout of measuring points

3.3 结果分析

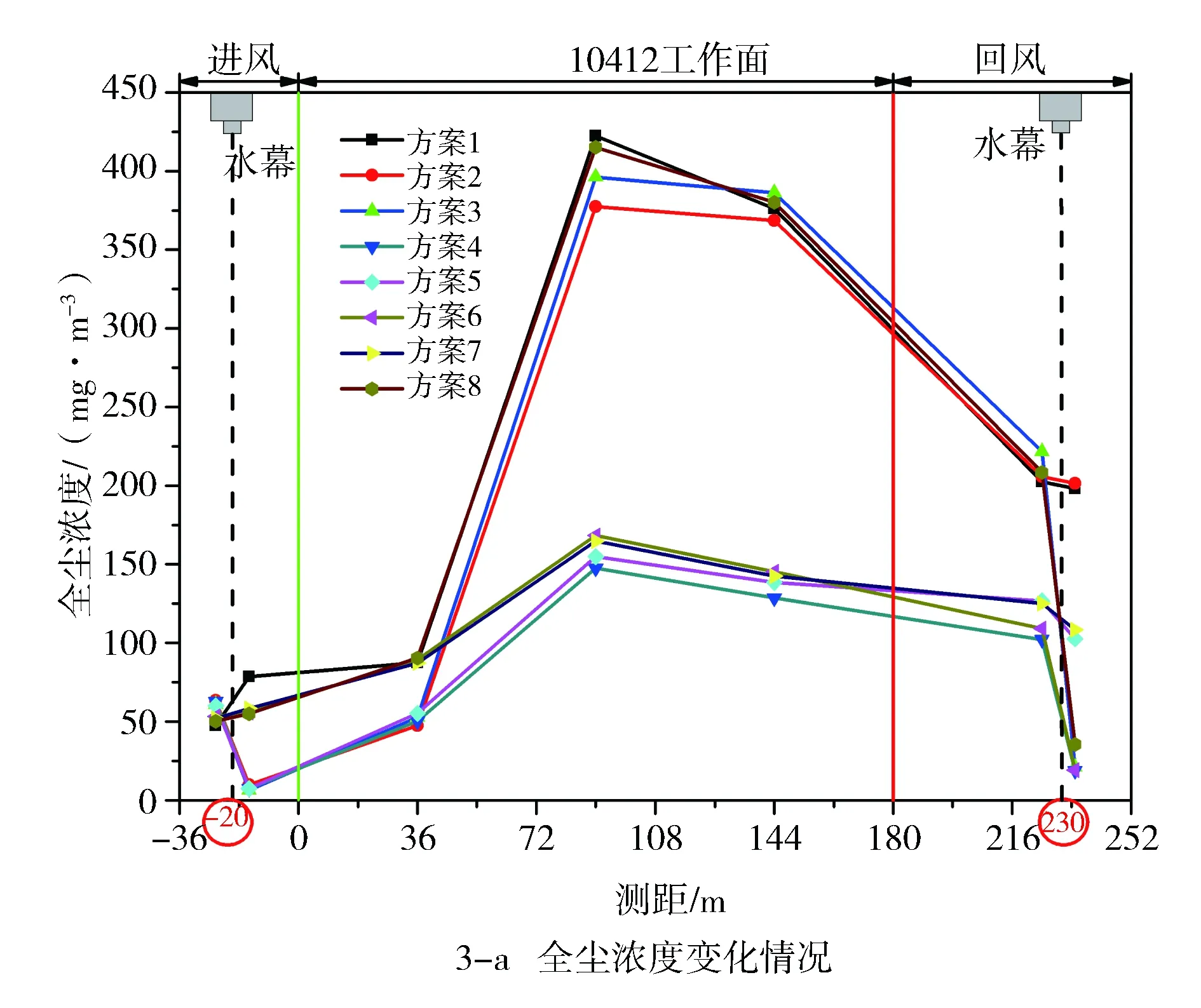

根据测定方案和测点布置方式,完成了10412工作面不同组合方案下的粉尘浓度测量,得到了全尘和呼尘在不同测点处的浓度变化曲线图见图3。

图3-a显示的各个测点在采煤机处于工作状态下全尘浓度变化情况,一般情况下认为进风流的粉尘浓度为零,但是通过测量发现在距工作面20 m处的全尘浓度在50 mg/m3左右,一旦水幕开启,由于水幕对风流的扰流,致使进风顺槽后端的粉尘在水幕前聚集,从方案2、3、4、5的浓度均高于方案1、6、7、8就可以解释这一现象,同时水幕的开启降低了水幕后端粉尘的浓度,使其基本处于正常风流质量。风流在绕过端头支架时,风流紊乱导致刮板输送机和煤壁落煤残煤的煤粉被扬起,导致风流在到达测点3时,全尘浓度不断增大。之后,由于风流遇到采煤机实体,导致风流绕流,粉尘浓度继续升高。当到达采煤机时,方案1、2、3、8的全尘浓度高于方案4、5、6、7,说明细水雾炮的降尘效果明显,从测点4就可以看出,全尘浓度从400 mg/m3降低到160 mg/m3,效果显著,但此时的全尘浓度依然高于测点3,主要是细水雾炮的覆盖范围有限,其次是风流裹挟大量粉尘逃逸,从而导致采煤机下游测点4的浓度依然很高。经过一段距离的运移,液压支架的喷雾和颗粒沉降,测点5的粉尘浓度较测点4有所下降。风流绕过上隅角到达测点6,验证水幕降尘效果最明显的是方案8,由于在此之前,没有采取任何外加降尘措施,所以全尘浓度从208.4 mg/m3骤降到98.4 mg/m3。

图3 各测点全尘和呼尘的浓度变化曲线Fig.3 Concentration variation of total dust and respirable dust at different measuring points

图3-b是呼吸性粉尘浓度的变化曲线图,从曲线的走势可以看出,进风顺槽水雾对呼尘的作用与全尘大致相同,但从风流进入工作面,呼吸性粉尘浓度明显分为三个层次,低浓度档(方案4、方案5方案、6、方案7)、中浓度档(方案2、方案3)、高浓度档(方案1、方案8),低浓度档的出现主要是采煤机细水雾炮的作用,沉降了大量呼吸性粉尘,方案4是进回风侧的水幕同时开启的情况,故而其呼吸性的粉尘浓度最低。中浓度档是由于进风侧水幕开启,降低了皮带巷运输产生的扬尘,但由于采煤机细水雾炮没有开启,致使工作面呼吸性粉尘浓度骤然升高到120 mg/m3左右。高浓度档的方案1是对照组,充分说明原有降尘装置的降尘效果较差,尤其是工作面经常处于高浓度、低能见度的环境,方案8是在采取回风顺槽水幕的挽救措施,使回风顺槽下游的呼吸性粉尘浓度下降,因此最后的防尘屏障的降尘效果虽好,但是没有改善工作面的环境状况,同样是只在进风侧开启水幕,方案2却处于中浓度档,所以降尘措施要提前使用,及时预防。

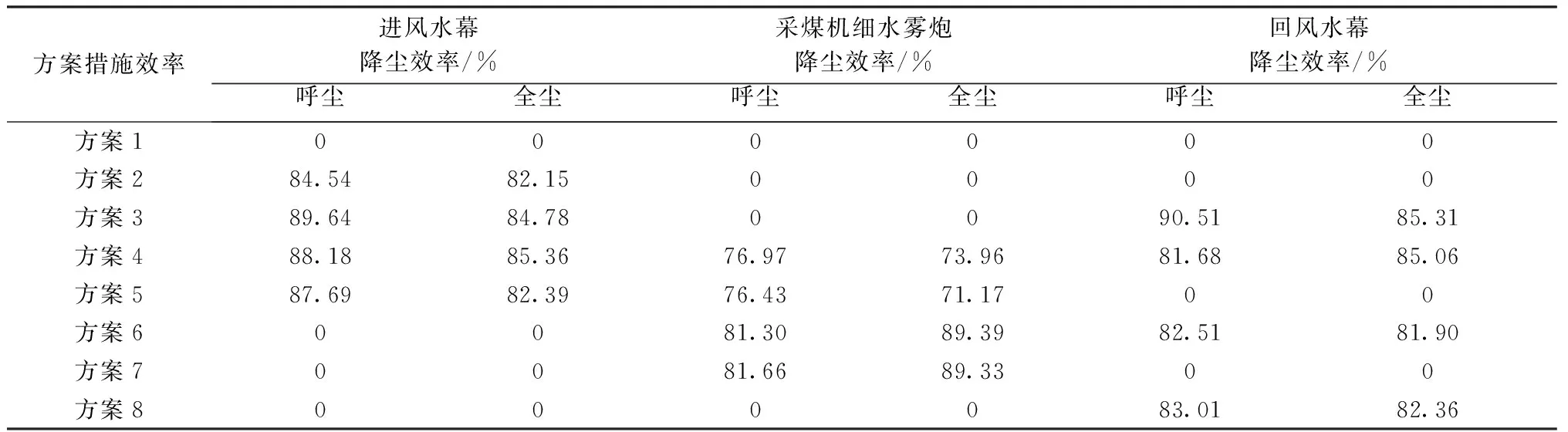

表3 不同工况下的降尘效率Table 3 Dust reduction efficiencies under different working conditions

表3为不同降尘措施实施下的降尘效率,从图3中可以得到方案4在各个测点处的粉尘浓度始终保持在最低水平,水平方案4的降尘效果最好,但表3中的降尘效率显示方案4的降尘效率并不是最高的,由于降尘浓度的基准不同,造成了相对降尘效率存在偏小,可是方案4中的每道降尘措施的降尘效率依然是保持在高位水平,例如采煤机细水雾炮全尘和呼尘的降尘效率分别为76.97%和73.96%,回风水幕呼吸性粉尘的降尘效率为85.06%高于其他方案。因而结合粉尘浓度分布情况和降尘效率可以充分得出方案4的降尘效果最好,也间接证明了这套综采工作面新型高效细水雾降尘装置的降尘优势。

4 结束语

根据10412综采工作面实际工作情况,布置综采工作面新型细水雾降尘装置,合理优化方案和布置测点,测定了采煤机在工作情况下不同实施方案下的不同测点的粉尘浓度,得到综采工作面的粉尘浓度分布状况和降尘效率。

(1)从粉尘浓度分布角度出发,回风侧水幕的开启,可以适当减轻工作面粉尘浓度高的压力,但仅仅开启水幕(进或回),综采工作面和回风顺槽的浓度依然很高,尤其是工作面的粉尘浓度处去高浓度档,有些地方全尘和呼吸粉尘浓度能达到400 mg/m3和160 mg/m3以上,平均浓度都在249 mg/m3和116 mg/m3以上,但当单一开启采煤机细水雾炮时,工作面粉尘浓度从高浓度档降低到低浓度档,降低效果很明显。

(2)从各道降尘措施的降尘效率看,不同实施方案中水幕的降尘效率相对比较稳定,但由于工作面环境状况复杂,方案4、5和方案6、7全尘和呼吸性粉尘的降尘效率存在较大的起伏,一方面由于风流不稳定造成了粉尘逃逸,另一方面是工作强度不同导致产尘量不均。

(3)综合粉尘浓度和降尘效率,方案4的降尘效果最好,说明整套装置的降尘效果很理想;进风顺槽水幕是降低工作面环境粉尘浓度的第一道屏障,改善了作业面环境;采煤机细水雾炮的降尘效果是最强的,是降低粉尘浓度的主要环节;回风顺槽的降尘作用是最关键的,是防止粉尘扩散的最后一道防线,因此要坚持降尘措施要提前使用,及时预防。