Mo2C/Al2O3的制备及其催化二甲醚水蒸气重整性能研究*

2018-11-07连晶红闫常峰郭常青

张 亮,连晶红,闫常峰†,郭常青

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院大学,北京 100049;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 百大新能源股份有限公司,广东 东莞 523808)

0 引 言

碳化钼(Mo2C)是典型的过渡金属碳化物,属于碳原子和金属互溶所形成的合金,其结构同时包含金属键、共价键和离子键[1]。Mo2C具备类似铂族贵金属的表面电子特性,对C—C、C—O、C—H键均有活化作用[2],因而在众多反应类型中表现出优异的催化活性,包括氢解、加氢、脱氢、异构化、甲烷化、加氢脱硫、加氢脱氮、氨合成等,其在催化领域具有极高的研究和应用价值。

二甲醚(dimethyl ether, DME)以其储运安全、产氢能力高、转化温度低等优点,可作为液态氢载体通过重整反应原位产氢,该制氢方法是未来极具商业化前景的制氢方法[3],尤其适用于小规模、可移动、分布式制氢平台。DME水蒸气重整反应(steam reforming of dimethyl ether, SRD)是高效制氢的理想方式之一,其反应体系比较复杂,但整体过程可认为是DME水解和甲醇水蒸气重整的结合[4]:

因而,DME制氢催化剂需具备催化水解和重整连续反应的双功能性。根据前人的研究,DME水解过程多采用固体酸催化剂[5-6],甲醇水蒸气重整过程多采用铜基催化剂。近年来,关于Mo2C进行制氢的研究得到了广泛的关注,主要包括甲烷干重整[7-9]、甲醇水蒸气重整[10-12]、水气变换反应[13-15]和电催化反应等[16]几大类。但是,Mo2C催化剂用于DME重整制氢的研究仍鲜有报道[17]。

1 实验部分

1.1 催化剂制备

称取(NH4)6Mo7O24·4H2O溶于适量去离子水,按比例加入定量纳米级固体粉末载体(γ-Al2O3或ZSM-5分子筛),持续搅拌4 h。70℃油浴蒸干,得到粘稠混合物。置于 80℃烘箱中过夜,得到干燥固体。研磨后在空气氛下加热,以10℃/min升温至500℃并保持4 h,灼烧后得到氧化物前驱体(MoO3/Al2O3或 MoO3/ZSM-5)。固体烘干后在20vol% CH4/H2气氛下进行程序升温碳化反应,先从室温以5℃/min升温至300℃,再接着以1℃/min升温至700℃,并保持2 h。保温结束后,待催化剂冷却至室温,最后在 1vol% O2/Ar气氛中钝化12 h,得 Mo2C复合催化剂(Mo2C/Al2O3或Mo2C/ZSM-5)。具体制得的催化剂中Mo/Al摩尔比为 100/25、100/50、100/100和 100/200,记为Mo2C/Al2O3(25)、 Mo2C/Al2O3(50)、Mo2C/Al2O3(100)和Mo2C/Al2O3(200)。

1.2 催化剂表征

采用X射线衍射仪(PANalytical X’Pert Powder)测定样品晶相,使用Cu-Kα射线,管电压40 kV,管电流40 mA。通过将扫描谱图与粉末衍射标准联合委员会(JCPDS)标准卡片对比,确定物质晶相。催化剂表面形貌通过场发射扫描电镜(Hitachi S4800)分析观察。微观颗粒形貌通过透射电镜(JEOL JEM-2100F)分析观察。采用吸附仪(Quantachrome QUDRASORB SI)测定催化剂的氮气吸附行为,通过BET方法分析样品的比表面积和孔结构。

1.3 催化剂性能评价

取新制备的催化剂0.6 g,研磨至200目左右,与相似颗粒大小的石英砂等体积均匀混合,置于内径 8 mm的石英管反应器中。反应前通入 15vol%CH4/H2混合气在590℃活化还原2 h。进料水醚摩尔比为 3 ~ 7,气体空速为 6 000 cm3·g−1·h−1。常压下反应,反应物DME以Ar作载气通入,另一反应物水用注射泵注入预热器,加热气化后与 DME气体一同进入反应器。产物干燥后经气相色谱(科创GC9800)在线分析。主要评价指标为DME转化率和CO2选择性,定义如下:

式中,COn、2COn、4CHn和DMEn分别为产物或进料气体中各自组分摩尔量。

2 结果与讨论

2.1 载体组分

新制备的 Mo2C/Al2O3和 Mo2C/ZSM-5催化DME水蒸气重整反应,以不含载体的纯β-Mo2C作为对照,探究载体组分对催化剂活性的影响。DME转化率随温度变化如图1a。由图可知,以β-Mo2C进行催化反应时,300 ~ 500℃温度范围内DME转化率不超过10%。表明β-Mo2C对DME水蒸气重整具有一定的催化活性,但 DME转化程度很低。与载体γ-Al2O3形成复合催化剂 Mo2C/Al2O3后,催化DME转化率随温度升高而迅速上升,从300℃的3%至450℃达到最大值69%。表明γ-Al2O3组分能够有效促进DME发生水解,在450℃左右催化效果显著。以 ZSM-5分子筛为载体制备的复合催化剂Mo2C/ZSM-5反应时,350℃催化 DME转化率为55%,温度升高后活性明显降低,表明ZSM-5在低温下水解催化活性较高。

Mo2C耦合不同水解组分反应时,氢气产率随温度变化如图1b。可见以β-Mo2C催化DME反应产氢率很低,仅为10%左右。以Mo2C/Al2O3为催化剂时,H2产率随温度变化趋势与转化率变化趋势一致,从300℃的 7%上升至 450℃的46%,温度更高时出现下降。采用Mo2C/ZSM-5催化剂时,300 ~ 500℃温度范围内H2产率甚至不足2%,反应中几乎没有H2生成。

实验结果表明,β-Mo2C对DME水蒸气重整体系具有催化活性,其与γ-Al2O3耦合形成复合催化剂Mo2C/Al2O3后,催化活性增强。γ-Al2O3载体高效的水解能力大幅增加了 DME的水解转化程度,为后续重整反应过程提供了充足的中间产物,使得反应产氢率同步提高。而β-Mo2C与ZSM-5耦合后,H2已经不再是主要产物,检测得知 350℃下反应产物主要为甲苯(23.4%)和二甲苯(16.1%)等芳烃。说明 DME水蒸气重整产氢过程的反应路径已经完全改变,这极有可能是Mo2C使得DME在ZSM-5分子筛上反应生成的烯烃大量芳构化所致[18]。

图1 β-Mo2C、Mo2C/Al2O3和Mo2C/ZSM-5催化的DME转化率随温度变化(a)和H2产率随温度变化(b)Fig. 1 (a) DME conversion and (b) H2 yield of SRD reaction over β-Mo2C, Mo2C/Al2O3 and Mo2C/ZSM-5

2.2 Mo/Al比例

不同Mo/Al比例的Mo2C/Al2O3催化剂的XRD表征结果如图2所示。样品在2θ为34.5°、38.0°、39.6°等处信号明显,其与Mo2C(PDF#65-8766)特征峰相符,分别对应(100)、(002) 和 (101) 晶面,属六方晶系P63/mmc空间群。

通过 BET氮气吸附的方法对还原后的Mo2C/Al2O3催化剂进行表征,结果如表1和表2所示。与纯β-Mo2C相比,复合催化剂的比表面积大幅增加,由5.8 m2/g增加至40 m2/g以上,并且比表面积随着Al2O3组分比例增大而增大。

Mo2C自身结构致密少孔,但纳米γ-Al2O3却是一种多孔物质,Mo2C与载体耦合后,极大地改善了催化剂的比表面积和孔结构,可能带来更优异的吸附性能。

图2 Mo2C/Al2O3催化剂的XRD谱图Fig. 2 XRD patterns of Mo2C/Al2O3 catalysts

表1 Mo2C/Al2O3催化剂BET比表面积Table 1 BET surface area of the catalysts

表2 Mo2C/Al2O3催化剂总孔容Table 2 Total pore volume of the catalysts

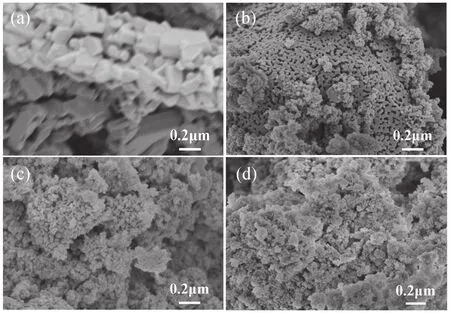

通过SEM观察不同Mo/Al比例催化剂的表面形貌,如图3所示。Mo2C/Al2O3复合催化剂中,Al2O3与Mo2C紧密结合,并附着于其表面。图3a和图3b表明,Al2O3含量过低时,如 Mo2C/Al2O3(25)或Mo2C/Al2O3(50),Al2O3不足以对Mo2C表面充分覆盖,Mo2C无法与载体有效结合,其表面活性位点可能因水解中间产物供给不足而无法发挥重整催化活性;图3c中,Mo/Al = 100/100时,Mo2C/Al2O3(100)颗粒尺寸更均一,分散更加均匀,为高效传质过程提供了保证。图3d则表明过高的Al2O3含量将导致其在催化剂表面过度覆盖,可能会引起反应传质过程的阻碍,使催化剂活性下降。

图3 催化剂的 SEM 照片:(a)Mo2C/Al2O3(25);(b)Mo2C/Al2O3(50);(c)Mo2C/Al2O3(100);(d)Mo2C/Al2O3(200)Fig. 3 SEM images of (a) Mo2C/Al2O3(25), (b)Mo2C/Al2O3(50), (c) Mo2C/Al2O3(100), (d) Mo2C/Al2O3(200)

高分辨TEM照片如图4所示。图中晶格间距为0.23 nm,与β-Mo2C晶格间距相符,也与XRD晶相鉴定结果一致。图4c为图4b中局部EDS能谱扫描,可以看出β-Mo2C与Al2O3分布均匀,结合紧密。

图4 Mo2C/Al2O3催化剂的高分辨TEM照片及EDS能谱Fig. 4 HRTEM images and EDS mapping of Mo2C/Al2O3 catalyst

Mo2C/Al2O3催化DME反应转化率及H2产率如图5。在350 ~ 500℃温度范围内,复合催化剂活性随着其所含 Al2O3比例增大呈现先升高后下降趋势,其中 Mo2C/Al2O3(100)活性相对较高,450℃反应时DME转化率最高,可达86%,此时H2产率最高达到65%。

不同Mo/Al比例的复合催化剂活性存在显著差异,300 ~ 450℃区间内,当Mo/Al摩尔比由100/25变为100/50甚至100/100时,催化剂Al2O3组分含量增加,活性明显增大;但Mo/Al摩尔比为100/200时,催化剂活性反而降低。这种现象表明,由Al2O3主导催化的水解反应步骤和由 Mo2C主导催化的重整反应步骤存在速率的协同。催化 DME重整制氢时,不同的Mo/Al比例意味着两个连续反应步骤间速率的匹配,因而Al2O3和Mo2C组分的配比是影响催化剂活性的关键因素之一。不足量的 Al2O3导致催化剂水解能力不足,在大范围温度区间都表现出较低的活性;同样,过量的 Al2O3不仅对重整反应没有促进作用,而且 Mo2C组分比例低,催化剂活性受到影响。催化剂结构表征也印证了这种趋势。经过实验探究可知,Mo2C/Al2O3催化剂中Mo/Al摩尔比为1/1时,Al2O3组分和Mo2C组分耦合能高效催化DME的水解−重整连续反应。

2.3 反应物水醚比

DME水蒸气重整体系中,反应吸热效应显著,同时反应物 DME和水的浓度变化也会影响催化剂活性。Mo/Al摩尔比为1/1的Mo2C/Al2O3在不同水醚比条件下活性随温度变化如图6。

300 ~ 600℃温度区间内,水醚比由3增加至5时DME转化程度大幅提高,最高接近80%,H2产率同样大幅提升;而继续增加至7后,DME转化率略微降低,产氢能力出现下降。600℃以上的温度范围内,DME转化率和H2产率随着水醚比增加而升高,最终在 800℃达到 85%左右的相同水平。反应最佳水醚比为5,最适反应温度为400℃。

不同水醚比条件下,CO2选择性随温度变化如图7。从250℃开始,随着温度升高CO2选择性逐渐降低,表明 CO、CH4、CH3OH等副产物含量比例不断增加,意味着甲烷化反应和逆水气变换反应等不利于产氢的副反应程度随温度升高而增强。直到600℃之后,CO2选择性又出现随温度升高而提高的趋势,这是由于高温环境下能够生成CO2的水煤气变换反应程度增强并逐渐占据主导地位[19]。

图7 不同水醚比条件下反应CO2选择性随温度变化Fig. 7 CO2 selectivity of SRD reaction with different molar ratio of H2O and DME

3 结 论

Mo2C/Al2O3复合催化剂实现了对水解功能载体γ-Al2O3与重整活性组分β-Mo2C的耦合,使 DME水解−重整串联反应高效进行,催化剂表现出了优异的制氢催化活性。复合催化剂组分分散均匀,比表面积大。当Mo/Al摩尔比为1/1时,Al2O3催化水解反应和Mo2C催化重整反应表现出良好的协同作用。反应时最佳进料浓度配比为水醚比5,最适反应温度400℃。