高速铁路无砟轨道挡肩及承轨槽伤损维修技术

2018-11-07姜子清杜香刚刘伟斌易忠来王继军

姜子清,杜香刚,刘伟斌,易忠来,王继军,江 成

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

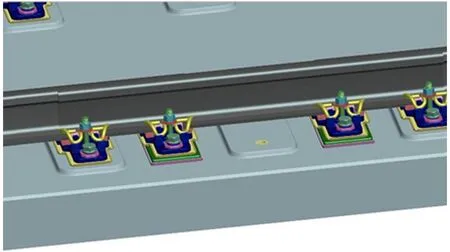

挡肩和承轨槽是轨道结构支撑钢轨和限位的关键部位,也是轨道结构设计和维修的重点部位,其结构状态影响列车运行安全性和平稳性[1]。高速铁路正线无砟轨道结构分有挡肩和无挡肩2类。CRTSⅠ型板式无砟轨道的轨道板采用无挡肩的形式,如图1所示;CRTSⅡ型板式和CRTS Ⅲ型板式无砟轨道(如图2所示)的轨道板及双块式无砟轨道的轨枕采用有挡肩的形式。

图1 CRTSⅠ型板式无砟轨道(无挡肩)

图2 CRTS Ⅲ型板式无砟轨道(有挡肩)

无砟轨道建造和运营过程中,由于轨道板或双块式轨枕制造、存放、运输、铺设、养护维修等原因,引起挡肩或承轨槽不同程度的伤损,影响结构稳定性、可靠性和耐久性,严重时甚至影响结构安全[2-6]。但现行的铁运函[2012]83号《高速铁路无砟轨道线路维修规则(试行)》[7]并未对挡肩和承轨槽的伤损判定标准进行规定,也未给出挡肩和承轨槽维修技术方法,而铁运函[2006]146号《铁路线路维修规则》[8]和铁运函[2013]29号《高速铁路有砟轨道线路维修规则(试行)》[9]中有砟轨道轨枕的伤损判定标准和更换维修技术方法并不完全适用于无砟轨道。因此,有必要对不同类型无砟轨道的轨道板或双块式轨枕挡肩及承轨槽伤损进行分析,研究伤损判定标准和维修方法,为运营线路挡肩及承轨槽伤损维修提供支撑。

1 伤损类型及原因分析

通过对我国多条CRTSⅠ型板式、CRTSⅡ型板式和CRTS Ⅲ型板式和双块式无砟轨道的轨道板或双块式轨枕运营状态的调研发现,挡肩和承轨槽伤损形式主要有承轨部位整体破损、挡肩缺损掉块、挡肩和承轨槽裂缝等。伤损的原因各有不同,分述如下。

图3 承轨部位整体破损

1)承轨部位整体破损

承轨部位整体破损表现为承轨槽混凝土表面沿套管四周出现多条裂缝、承轨槽部位混凝土与轨道板或轨枕本体剥离、挡肩整体剥离掉块等,如图3所示。此类伤损多出现在某些特殊工况和个别区段,一般由外部气候环境条件或外荷载等引起,如严寒地区扣件套管进水引起承轨槽区域混凝土冻裂、钢轨锁定过程中操作不当引起钢轨温度力将混凝土拉裂等。承轨部位整体破损引起扣件螺栓与板体连接失效,影响钢轨支撑和挡肩的横向限位作用,需及时维修。

2)挡肩缺损掉块

轨道板或双块式轨枕挡肩缺损掉块表现为不同程度的挡肩局部或整体缺损掉块,如图4所示。挡肩缺损掉块多是由于磕碰撞击引起,对于CRTSⅡ型板式无砟轨道板也存在纵向温度力引起轨道板板端劈裂导致挡肩缺损失效。挡肩缺损掉块影响挡肩横向限位作用,需及时维修。

图4 挡肩缺损掉块

3)挡肩和承轨槽裂缝

轨道板或双块式轨枕挡肩和承轨槽部位混凝土裂缝(如图5所示)是相对较多的一类伤损。裂缝有2种形式:①网状的细密裂缝,裂缝宽度一般小于0.05 mm;②裂缝自扣件套管周边向外延伸至挡肩,裂缝宽度一般小于0.1 mm。轨道板或双块式轨枕制造过程中混凝土养护不到位、铺设或运营过程中钢轨温度力等都可能引起挡肩和承轨槽开裂。挡肩和承轨槽裂缝主要影响结构耐久性,寒冷地区和严寒地区也可能由于进水冻胀加速劣化,需列入计划适时维修。

图5 挡肩和承轨槽裂缝

2 伤损判定标准研究

目前,高速铁路无砟轨道挡肩和承轨槽伤损维修主要参考《高速铁路有砟轨道线路维修规则(试行)》中有砟轨道混凝土轨枕的伤损判定标准,但其仅给出挡肩和承轨槽失效和严重伤损2种条件的判定标准。与有砟轨道混凝土枕相比,无砟轨道的轨道板或双块式轨枕更换较为困难,挡肩和承轨槽伤损判定标准及其维修方法与有砟轨道有所不同。无砟轨道的轨道板或双块式轨枕承轨部位整体破损通过伤损特征即可较容易判定;挡肩和承轨槽裂缝伤损判定可参照《高速铁路无砟轨道线路维修规则(试行)》中双块式轨枕的裂缝伤损判定;而对于挡肩缺损掉块伤损的判定,则缺少相应的规定。针对混凝土挡肩缺损掉块伤损,通过模拟不同程度的伤损,测试损伤后挡肩的承载能力研究确定混凝土挡肩的伤损判定标准。

根据现场挡肩缺损掉块伤损情况,对4种工况的挡肩缺损掉块进行测试,并与无缺损工况的挡肩进行对比。4种挡肩缺损掉块工况分别为缺损面积30%,40%,50%,60%。

测试采用千斤顶进行加载,用测力传感器确定挡肩破坏时的荷载,并用油压表读数进行校核,如图6所示。

图6 混凝土挡肩承载能力测试

挡肩无缺损和缺损面积30%,40%,50%和60%时剪切破坏测试结果发现:

1)混凝土挡肩无缺损时,抗剪承载能力为84~105 kN。混凝土挡肩缺损面积30%时,抗剪承载能力约为68~74 kN;缺损面积40%时,抗剪承载能力约为62~78 kN;缺损面积50%时,抗剪承载能力约为59~77 kN;缺损面积60%时,抗剪承载能力约为49~56 kN。

2)按抗剪承载能力下限考虑,与挡肩无缺损相比,缺损面积30%时挡肩承载能力下降约20%,缺损面积40%,50%,60%时,分别下降约26%,30%,42%。

3)挡肩破坏为脆性破坏,剪切破坏界面基本出现在挡肩底部与承轨面相交处。剪切破坏界面出现裂缝至挡肩完全破坏过程极短,即挡肩出现水平裂缝后其承载能力急剧下降。

根据我国TB 10621—2014《高速铁路设计规范》[10]等相关规定,作用于钢轨上的列车横向荷载为0.8Pj,Pj为静轮载,取85 kN。考虑荷载分配系数,计算得单个挡肩可能承受的横向荷载

Q=0.8Pj×0.5=34 kN

在挡肩横向荷载检算中,常常还会在此基础上考虑1.5的增加系数,以保证在可能出现的附加动荷载效应及其他不利条件下的安全冗余,在此条件下挡肩横向荷载为34×1.5=51 kN。

通过对挡肩无缺损、缺损面积30%,40%,50%,60%时抗剪承载能力测试值及挡肩检算横向荷载值的综合分析,当挡肩缺损面积不超过50%时,可以满足承载能力要求。因此建议:当挡肩缺损面积达到50%及以上时,判定挡肩整体失效,需对挡肩进行整体更换修复;当挡肩缺损面积达到30%时,挡肩具有部分的承载能力,但需及时修复;当挡肩缺损面积不超过30%时,挡肩具有一定的承载能力,但需列入计划适时修复。

3 伤损修复

无砟轨道的轨道板或双块式轨枕承轨部位整体破损可通过采用在失效扣件节点两侧安装代用承轨台或在原扣件节点处重新立模板维修;挡肩和承轨槽裂缝可参照《高速铁路无砟轨道线路维修规则(试行)》中双块式轨枕的裂缝伤损修补进行维修;挡肩缺损掉块伤损可参照《高速铁路无砟轨道线路维修规则(试行)》中混凝土缺损修补规定进行维修。

3.1 承轨部位整体失效维修

以CRTS I型板式无砟轨道预制轨道板承轨部位整体失效为例,根据承轨台位置可分为板端承轨台和板中承轨台2种情况。

1)板端承轨台失效维修

CRTS I型板式无砟轨道预制轨道板板端承轨台伤损可采取聚氨酯材料修补后安装钢垫板方案进行维修。维修方法如下:①在轨道板上打孔,然后用锚固胶埋设预埋套管。钻孔前应对钻孔区域采用钢筋探测仪进行钢筋探测并结合轨道板钢筋布置图,严禁钻孔碰触预应力钢筋,并尽量避免碰触普通钢筋。②将轨道板上破损承轨台及周边混凝土清除干净,然后用承轨台修补材料将轨道板上清除混凝土部位填满,并与轨道板上表面(非承轨台面)保持齐平。③清除轨道板上修补遗留的污物,保持轨道板上表面平整。④向每个预埋套管中注入防护油脂。⑤安装扣件系统,扣件安装前套管锚固强度应满足抗拔力要求。⑥调整轨道几何尺寸。板端增设承轨台后维修效果如图7所示。

图7 板端增设承轨台后维修效果

2)板中承轨台失效维修

CRTSⅠ型板式无砟轨道预制轨道板板中承轨台伤损采取聚氨酯材料修补后增设扣件方案进行维修。维修方法如下:①在轨道板上钻孔,用于埋设预埋套管。严禁钻孔碰触预应力钢筋,并尽量避免碰触普通钢筋。②采用锚固胶埋设预埋套管,锚固胶的黏结强度、固结时间等满足抗拔力要求和天窗时间要求。③清除轨道板上高强度快速黏结剂遗留的污物,保持轨道板上表面平整。④向每个预埋套管中注入防护油脂。⑤安装扣件系统,扣件安装前套管锚固强度应满足抗拔力要求。⑥调整轨道几何尺寸。板中增设承轨台后维修效果如图8所示。

图8 板中增设承轨台后维修效果

3.2 挡肩和承轨槽裂缝修补

对挡肩和承轨槽宽度小于0.1 mm的裂缝,建议参照《高速铁路无砟轨道线路维修规则(试行)》采用表面封闭法进行修补处理;对0.1 mm以上的裂缝采用低压注浆法或无压注浆法进行修补。

3.3 挡肩缺损掉块维修

轨道板挡肩缺损一般采用环氧树脂砂浆修补。具体修补步骤:①堵塞扣件螺栓孔。拆开损坏轨枕处的扣件,用棉纱堵塞扣件螺栓孔,防止杂物进入。②对挡肩破损处边脚进行整齐放线,采用切割机按放线位置进行切割。清理挡肩破损处松动混凝土,并凿除边脚线内侧混凝土至切割底线为止。③植筋准备,确定植筋位置,布置成梅花形。④准备环氧树脂砂浆,确定挡肩破损处体积,准备树脂砂浆修补材料。⑤在植筋孔内灌入环氧树脂砂浆,插入钢筋。⑥安装扣件系统。⑦调整轨道几何尺寸。

4 结论

1)挡肩和承轨槽伤损形式主要有承轨部位整体破损、挡肩缺损掉块、挡肩和承轨槽裂缝等。

2)挡肩和承轨槽伤损影响因素较多,包括低温、水等环境条件影响,制造时的初始缺陷,铺设和运输中的磕碰撞击等。

3)挡肩缺损面积达到50%及以上时,判定挡肩整体失效,建议对挡肩进行整体修复;当挡肩缺损面积达到30%时,挡肩具有部分的承载能力,建议及时修复;当挡肩缺损面积不超过30%时,挡肩具有一定的承载能力,建议列入计划适时修复。

4)承轨部位整体破损可通过采用在失效扣件节点两侧安装代用承轨台或在原扣件节点位置重新立模板维修。