堆载作用下桩基受力特性分析

2018-11-07马学宁

王 军,马学宁

(兰州交通大学 土木工程学院,甘肃 兰州 730070)

高速铁路采取“以桥代路”穿越城镇、郊区、工业区和平原时,由于大量工程弃土和生活垃圾的随意堆放,往往造成铁路桩基附近大面积堆载。

堆载会使桩侧土体产生压缩固结沉降,桩侧会产生向下的负摩阻力,引起桩身沉降。此外,堆载还会对桩基产生附加水平应力,造成桩顶倾斜、转动,降低了桩身承载力[1]。因此,需要对堆载距离和堆载高度进行合理控制。研究地表堆载作用下桥梁桩基的受力特性有重要的现实意义。

国内外对堆载下桩基受力特性进行了相关研究。文献[2]运用ABAQUS软件分析了固结土体中单桩的受力特性,得出桩端位置、承载层刚度、堆载大小和桩顶荷载决定了桩下拉荷载的结论。文献[3]研究了不同桩间距、不同布桩形式和不同地面荷载等级下穿越密实砂层和软黏土层的端承型群桩的土层沉降和桩身负摩阻力变化。文献[4]通过三维数值模型分别研究考虑和不考虑桩土相对滑移时桩的负摩阻力响应,并将所得结果进行对比。文献[5]将堆载距离和软土层厚度的比值作为控制变量,分析桥墩水平位移和桩身弯矩随堆载距离的变化。文献[6]建立了有限差分模型,在堆载条件、桩身刚度和土层分布不同的情况下,得出软土地基桩、土共同作用机理。文献[7]建立墩台、基础及地基土相互作用有限元模型,分别假设地基土为弹性和理想弹塑性,分析了桥梁墩台在大面积单侧堆载下的受力变形特性。文献[8]采用FLAC 3D建立桩土数值模型,得出堆载和桩顶荷载组合作用下桩侧摩阻力、桩体轴力和中性点位置分布规律。文献[9]采用有限元软件对地表堆载作用下桩-土相互作用进行了分析,讨论土体弹性模量和泊松比取值不同的情况下桩基侧向变形的变化规律。文献[10]建立了桩土有限元三维模型,对桩顶竖向荷载下桩土作用进行分析,得出不同桩长、桩距和桩数的群桩基础沉降规律。文献[11]研究了邻近堆载作用下排桩的负摩擦力特性,分析了在不同排桩间距以及堆载与排桩之间距离的变化对桩身负摩擦力和桩身轴力的影响。文献[12]通过单桩模型试验,分析桩侧有堆载条件下当地基土含水率变化时,桩侧摩阻力、桩端阻力以及不同土层沉降量的变化规律。

本文结合郑徐高速铁路动车走行线D4特大桥桩侧堆载实例,采用ABAQUS建立桩土相互作用有限元模型,得出在地表堆载作用下桩侧摩阻力和桩身轴力的分布规律,以及桩顶竖向沉降规律。

1 工程概况

该铁路特大桥位于黄淮河冲积平原区,地势局部略有起伏,总体平缓开阔。桥梁的1#—13#桩基穿过平原地区,1#桩基靠近桥台(沿郑州方向),6#—8#桩基位于两桥台中间,地表堆载主要集中在6#—8#桩基附近,7#桩基桩侧堆载面积较大,现取7#桩基进行分析。7#桩基的地质构造如下:①粉砂,稍松,褐黄色,层厚4.2 m,承载力基本值100 kPa;②细砂,稍密,褐黄色,层厚10.7 m,承载力基本值125 kPa;③细砂,中密,褐黄色,层厚9.3 m,承载力基本值160 kPa;④细砂,密实,灰黄色,层厚8.4 m,承载力基本值250 kPa;⑤粉土,密实,褐灰色,层厚6.1 m,承载力基本值160 kPa;⑥粉质黏土,硬塑,黄褐色,层厚13.9 m,承载力基本值150 kPa。

线路一侧地表堆载与桩基的距离为d。根据现场堆土情况,将堆土面积等效简化为长10 m,宽5 m的矩形,平行于线路方向。为研究桩基在侧向堆载下的受力特性,可以简化计算,故本文桩基采用单桩形式,桩长30 m,桩径1 m。堆载平面如图1所示。

图1 桩侧堆载平面示意(单位:m)

2 有限元模型

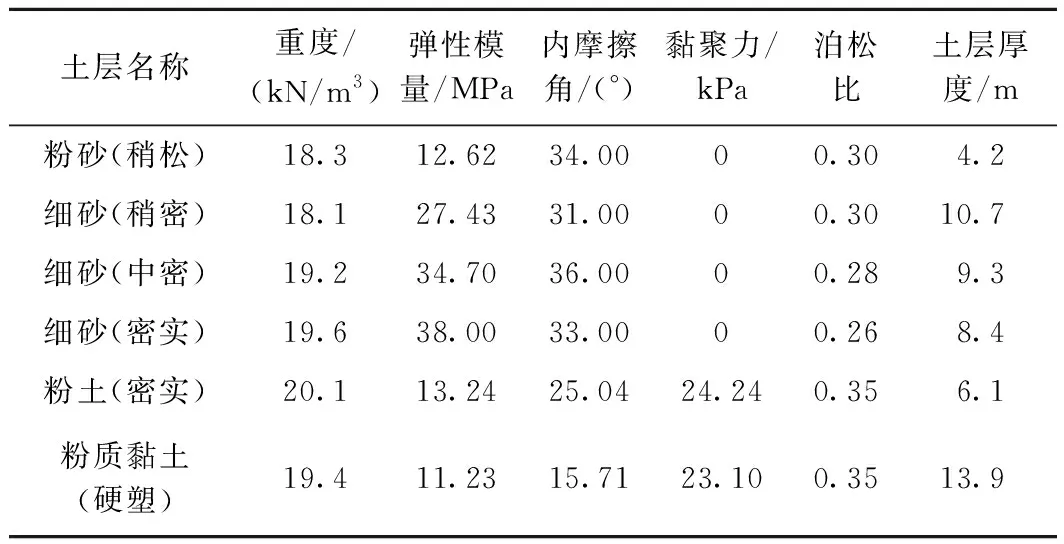

运用ABAQUS软件建立三维数值分析模型。计算模型长度取50 m,宽度取30 m,高度取50 m。自桩顶向下土层分为6层,采用摩尔-库伦本构模型,将土体视为理想弹塑性体,初始应力场为重力场。土的物理力学参数见表1。

表1 土层的物理力学参数

基桩采用单桩形式,桩径1 m,桩长30 m,采用C30混凝土灌注桩,弹性模量为 30 GPa,泊松比为0.2,密度为 2 500 kg/m3。

为了模拟真实的桩土位移,桩土之间设置接触面,采用库伦摩擦模型,摩擦因数取0.4。桩-土之间的接触采用主-从接触算法,桩体表面设为主控面,土体表面设为从属面,桩土接触面相对位移设为小滑移[13]。

在桩顶施加竖向荷载400 kN,堆载面积取10 m×5 m,堆载等级分别取20,40,60和80 kPa,堆载距离d分别取2,5,8和12 m。

3 有限元模型验证

为了验证本文所建ABAQUS有限元模型的可靠性,选取文献[12]采用的模型试验,根据模型试验建立相应的有限元模型,将数值模拟结果与模型试验结果进行对比分析。

模型试验中,模型箱内净空尺寸为150 cm×70 cm×100 cm。模型底部采用20 cm厚,粒径在5~10 mm 范围内的碎石持力层模拟摩擦端承桩,桩周土体为75 cm 厚的粉土。模型箱壁为钢板,荷载板采用长×宽×厚为95 cm×69 cm×20 cm的钢板。

根据试验模型建立相应的有限元模型,模型尺寸为150 cm×70 cm×100 cm,桩长78 cm,桩径15 cm,加荷区域为95 cm×60 cm,土层布置为上层75 cm厚粉土,底部为20 cm厚碎石。桩体采用弹性模型,土体采用摩尔-库伦模型,桩体、粉土的物理力学参数分别见表2、表3。桩顶荷载为70 kN,堆载等级分别取40,80 kPa。

表2 桩体参数取值

表3 土体参数取值

有限元模型计算结果与模型试验结果对比见图2,二者基本吻合,间接证明了本文所建立有限元模型的合理性。

图2 模拟结果与试验结果对比

4 有限元计算结果分析

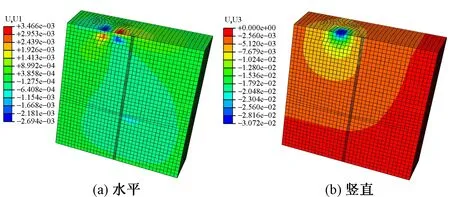

4.1 桩基位移

在地表堆载作用下桩基的位移见图3(取模型一半)。可知:靠近堆载一侧桩基变形较大,随着桩埋深增加,堆载对桩基的影响减小。

图3 桩基位移(单位:m)

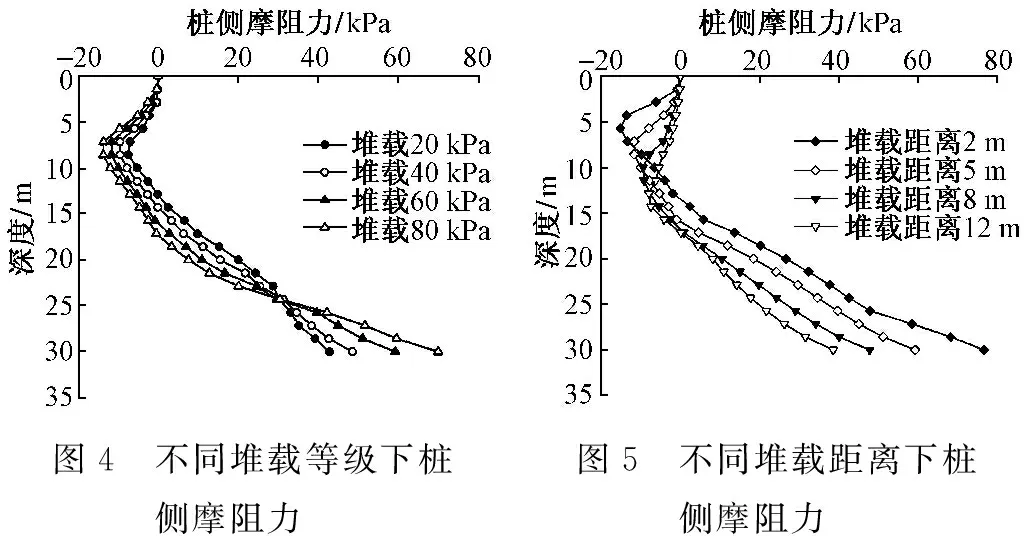

4.2 桩侧摩阻力

堆载距桩边缘5 m时,不同堆载等级下桩侧摩阻力见图4。可知:桩侧摩阻力在0.43~0.57倍桩长内为负值,这是由于堆载使桩周土体发生沉降,给桩体向下的摩阻力。桩侧负摩阻力先增大后减小,在0.29倍桩长附近达到最大值,随着桩长增加摩阻力逐渐过渡到正值,在桩端附近达到最大值,与文献[14]的试验规律一致。堆载等级越大桩侧负摩阻力越大,最大负摩阻力都出现在距桩顶8.57 m处。中性点位置出现在0.43~0.57倍桩长位置处,且随着堆载等级的增加而下移。

在堆载等级60 kPa时,不同堆载距离下桩侧摩阻力见图5。可知:随着堆载距离的增加,最大负摩阻力出现的位置在下移,堆载距离越远最大负摩阻力值越小;当堆载距离为12 m时,最大负摩阻力为8.13 kPa,明显小于堆载距离为2 m时的16.07 kPa;堆载距离大于5 m(即5倍桩径)时桩侧摩阻力明显减小,说明增加堆载距离可以有效减小桩侧负摩阻力;中性点位置出现在0.45~0.57倍桩长位置处,堆载距离对中性点位置影响较小。

图4 不同堆载等级下桩侧摩阻力图5 不同堆载距离下桩侧摩阻力

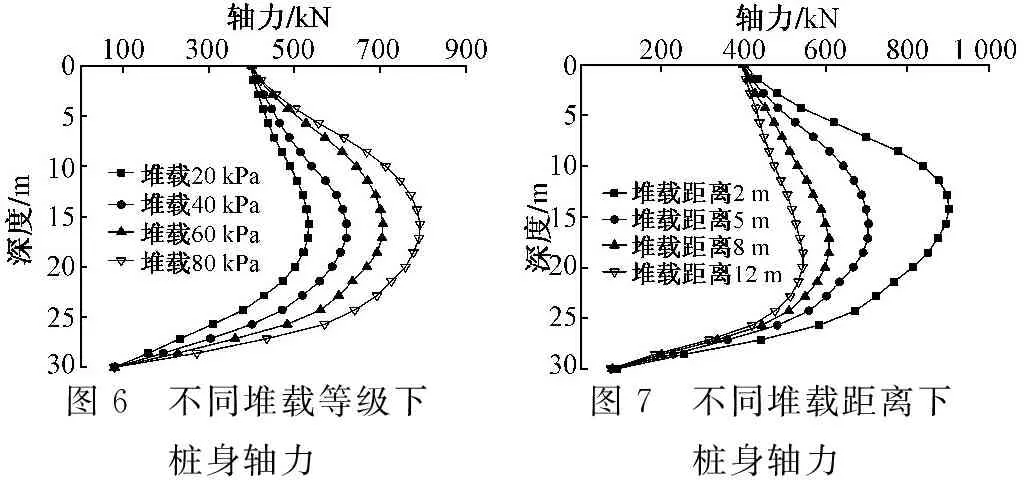

4.3 桩身轴力

堆载距桩边缘5 m时,不同堆载等级下桩身轴力见图6。可知:桩身轴力沿桩长先增大后减小,与文献[15]的试验规律一致,且堆载等级越大,桩身轴力越大。桩身轴力在0.52倍桩长附近达到最大,在桩身轴力达到最大值位置处桩侧摩阻力接近于0。

在堆载等级60 kPa时,不同堆载距离下的桩身轴力见图7。可知:桩身轴力随着堆载距离的增加而减小,轴力最大位置主要分布在15~20 m桩长内,当堆载距离为2 m时轴力最大值为900.72 kN。在堆载距离在2~5 m内变化时轴力有明显减小,而从5 m 增加到12 m时轴力变化较小。当堆载距离为12 m 时桩身轴力已经很小,因此堆载距离小于5 m(即5倍桩径)时会引起较大的桩身轴力。

图6 不同堆载等级下桩身轴力图7 不同堆载距离下桩身轴力

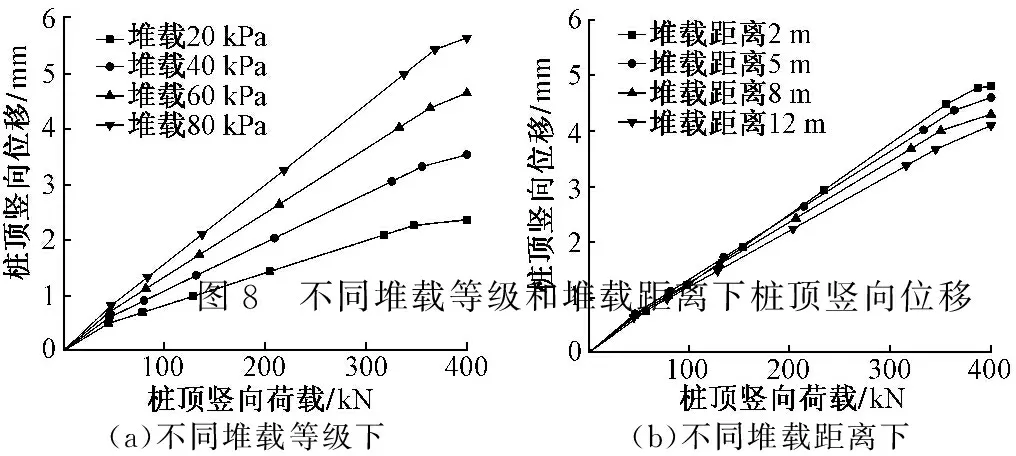

4.4 桩顶竖向位移

堆载距桩边缘5 m时不同堆载等级下及在堆载等级60 kPa时不同堆载距离下桩顶竖向位移见图8。由图8(a)可知:在桩顶竖向荷载作用下,桩侧堆载等级越大,桩顶的竖向位移越大。由图8(b)可知:在桩顶竖向荷载作用下,堆载距离越大,桩顶的竖向位移越小。

(a)不同堆载等级下(b)不同堆载距离下图8 不同堆载等级和堆载距离下桩顶竖向位移

综上所述,降低堆载等级相对于增加堆载距离更能有效减小桩顶竖向位移。

5 结论

1)桩侧摩阻力在0.43~0.57倍桩长内为负值,侧摩阻力先增加后减小,随着桩长的增加桩侧摩阻力逐渐过渡到正值。堆载等级越大桩侧负摩阻力越大,在0.29倍桩长附近达到最大值。堆载距离越远桩侧负摩阻力越小,并且最大负摩阻力位置相应下移。

2)桩身轴力沿深度方向先增加后减小。堆载等级越大,桩身轴力越大轴力最大值出现在0.52倍桩长附近。桩身轴力随着堆载距离的增加而减小,堆载距离小于5倍桩径时会引起较大的桩身轴力。

3)堆载等级越大桩顶竖向位移越大;堆载距离越大桩顶竖向位移越小;降低堆载等级可以有效减小桩顶的竖向位移。