基材的浸润性能对喷印光子晶体结构色的影响

2018-11-07,,,,

,, ,,

(浙江理工大学材料与纺织学院、丝绸学院,杭州 310018)

0 引 言

结构色,是一种典型的物理色,是光线通过干涉、衍射和散射等作用而产生的,通常具有高亮度、高饱和度、永不褪色、虹彩现象(随角度变色性)和偏振效应等普通色素色所不具备的特点[1-2]。在自然界中,天空的蓝色[3]、家鸽颈部羽毛的虹彩色[4]、孔雀尾羽的虹彩色[5]和欧泊蛋白石[6]等的颜色,都属于结构色的范畴。光子晶体结构色[7]是一种常见的结构色。当光子晶体[8-9]的光子禁带落在可见光的范围(380~780 nm)之内时,特定频率的可见光将不能透过该晶体。这些不能传播的光将被光子晶体反射,在具有周期性结构的晶体表面形成相干衍射,可产生绚丽多彩的结构色[10]。

到目前为止,用于构建结构色光子晶体的简单且有效的方式主要是胶体微球自组装法。常用的胶体微球自组装法包括重力沉降[11-12]、垂直沉积[13-14]和电泳沉积[15]等。本文课题组前期[16-17]利用重力沉降和垂直沉积自组装法,以纳米聚苯乙烯(PSt)和二氧化硅(SiO2)等胶体微球为结构单元,在柔性粗糙的多孔纺织品上制备了灵动多变的仿生光子晶体结构色。但前期研究表明,这些常规自组装方式存在大量的弊端,如:组装基材需要浸没在胶体微球分散液中,这样不仅需要大量的组装液,而且难以控制自组装所得光子晶体结构的尺度,极易导致生色不够均匀,影响着色效果;自组装时间长、效率低,甚至需要构建一定的外场条件(如磁场、离心力场)加速胶体微球的自组装;难以实现仿生结构色在基材表面的精准定位,不易制得大面积结构色;制备和调控环境苛刻,不易于未来的工业化生产。为了克服以上问题,一些新型的胶体微球自组装法技术不断产生,如数码喷印自组装[18]和磁控溅射自组装技术[19]。数码喷墨印花技术是一种集计算机、自动控制和纺织印染等诸多学科于一体的先进工业技术。如能将数码喷印技术应用于结构色光子晶体的制备研究,在基材表面的局部位置快速且可按需精准定位喷射胶体微球墨水以构造结构色光子晶体,短时间内便可以较高的效率获得绚烂多彩的仿生结构色效果,可有效地解决常规胶体微球自组装方法所存在的诸多弊端。目前,数码喷墨打印技术在光子晶体制备领域已备受关注[20-22]。

在喷墨打印中,基底的表面性能,如浸润性能和粗糙度等,是决定喷印质量的重要因素。基底的浸润性能,包括亲水性和疏水性,会影响喷印墨水的铺展性能,对喷印图案的清晰度和精细程度有直接影响。接触角通常是表征材料浸润性能最常用的指标[23],通常认为接触角大于90°,材料呈现疏水性能,而小于等于90°则呈现亲水性能。本文以喷墨打印中基底的表面浸润性能为主要研究对象,以聚(苯乙烯-甲基丙烯酸)(P(St-MAA))纳米微球分散液为打印墨水,在考虑尽量缩减影响因素(疏密性、粗糙度等)的前提下,在不同浸润性能的硬质光滑基材上构造结构色光子晶体图案,系统分析和表征适用于通过喷墨打印制备结构色光子晶体的基材应具备的浸润性能,为喷印法构建生色效果优良的结构色光子晶体图案提供实践参考,也为采用数码喷印技术在柔性粗糙的多孔纺织品表面构建鲜艳明亮的光子晶体结构色提供理论依据。

1 实验部分

1.1 主要材料与仪器

材料:黑色硬质光滑无孔基材,包括玻璃片、硅片(黑色单晶)、聚酰胺66(PA66)板、聚乙烯(PE)板和改性聚酯(PET)板;P(St-MAA)纳米胶体微球(粒径为225 nm, 单分散指数为0.05,固含量为10%);去离子水(电导率大于18 MΩ·cm)。

仪器:数控墨水分配系统(TS-500B,深圳市腾盛工业设备有限公司),电热恒温鼓风干燥箱(DHG-9070A,上海一恒科技有限公司),视频接触角张力仪(Easy Drop,德国KPUSS公司),视频显微镜(KH-7700,日本浩视有限公司),场发射扫描电子显微镜(ULTRA55,德国蔡司公司)。

1.2 P(St-MAA)纳米微球墨水的喷墨打印

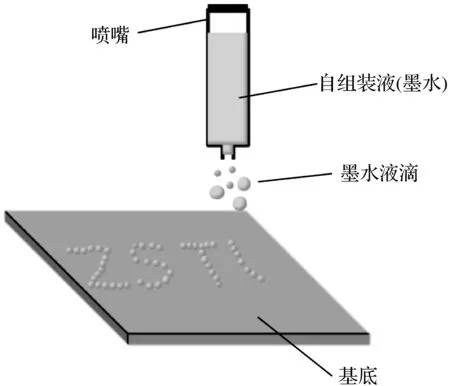

以用去离子水稀释后的单分散P(St-MAA)微球分散液为喷墨打印墨水,以不同浸润性的硬质光滑基材为基底,利用数控墨水分配系统进行数码喷墨打印。选择合适的喷头,在一定的压力下,在基底上喷射纳米微球墨水(图 1),而后将喷印有纳米微球的基底放置于60 ℃的鼓风烘箱中,待溶剂挥发完毕后,即可在基材上得到光子晶体结构色图案。

图1 纳米微球墨水喷墨打印示意

1.3 测试与表征

用视频接触角张力仪测定实验所用硬质基材的接触角以表征其浸润性能(水滴体积3 μL),用视频显微镜观察所得光子晶体图案的表面形貌及结构色效果,用场发射扫描电子显微镜(FESEM)观察光子晶体结构内部微球的排列状况。

2 结果与讨论

2.1 基材的亲水性对喷印光子晶体结构色的影响

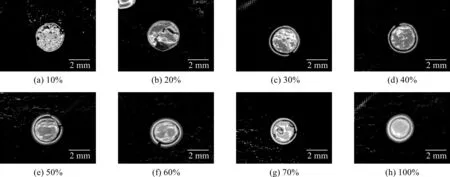

以225 nm的单分散性P(St-MAA)微球分散液为喷墨打印墨水,依次配制成不同浓度(按体积分数计),在接触角分别为40°、52°和81°的硅片、玻璃片和PA66板上进行喷墨打印构建光子晶体结构色。喷印所得光子晶体图案的表面形貌和结构色效果如图2—图4所示。

图2和图3分别呈现了硅片和玻璃片上喷印所得墨滴干燥后的表面形貌和结构色效果。当墨水浓度较低时(10%和20%)时,所得光子晶体结构色不完整,基材的黑色底色依旧可被观测到。这是由于墨水浓度太低,随自组装过程的进行,大多数微球都聚集到了墨滴边缘,从而造成基底中心的光子晶体层较薄,显现不出结构色效果。当墨水浓度达到30%~60%时,开始出现比较鲜艳的蓝色光子晶体结构色,墨滴中暴露出的黑色基底的面积逐渐变小。当墨水浓度从60%逐渐增加至100%后,墨滴所在的硅片和玻璃片基底已开始被结构色光子晶体层基本上完全覆盖,所得蓝色结构色也愈发鲜艳明亮,但墨滴表面仍存在明显的裂痕。这说明在亲水性较强(接触角40°和52°)的硅片和玻璃片基底上喷墨打印时,采用浓度较大的纳米微球墨水,在一定程度上有利于胶体微球自组装得到生色明亮的光子晶体结构。然而,由于基底过于亲水,不同浓度所得墨滴图案都呈现不规则形状,且表面都存在明显的裂痕,这将使光子晶体层的厚度分布不匀,进而降低结构色图案的精细度和美观性。以上结果表明,亲水较好的硅片和玻璃片基底不适用于进行喷墨打印构建光子晶体结构色。

图2 不同浓度P(St-MAA)微球墨水在硅片上喷印所得蓝色图案的表面形貌及其结构色效果

图3 不同浓度P(St-MAA)微球墨水在玻璃片上喷印所得蓝色图案的表面形貌及其结构色效果

图4呈现了亲水性较差(接触角81°)的PA66基板上喷印所得墨滴干燥后的表面形貌和结构色效果。当墨水浓度较(体积分数10%)时,所得蓝色光子晶体结构色不完整,基材的黑色底色依旧可被观测到。原因是由于墨水浓度太低,随自组装过程的进行,大多数胶体微球都聚集到了墨滴边缘,从而造成基底中心的光子晶体层较薄,显现结构色效果很差,这与玻璃片和硅片上的现象类似。当墨水浓度达到20%~30%时,开始出现比较鲜艳的蓝色光子晶体结构色,墨滴所在的PA66基底已开始被结构色光子晶体层均匀且完全的覆盖,但是结构色表面存在褶皱。当墨水浓度增加至40%时,所得结构色也愈发鲜艳明亮,可呈现较好的结构色效果。随着墨水浓度的进一步增加(50%~100%),所得光子晶体结构的表面已明显开裂,且浓度越大裂缝越明显。以上事实表明适中浓度(40%)的墨水在PA66基底上可以打印出效果较好的结构色。此外,与亲水性强的硅片和玻璃片相比,亲水性一般的PA66基板上喷印所得墨滴图案基本呈现圆形,这是有利于进行喷墨打印的。综上可认为,亲水性一般的硬质光滑基底上采用中浓度墨水可喷印构建鲜艳均匀的光子晶体结构色。

为了进一步观察所得结构色光子晶体的内部排列情况,选取PA66基板上粒径为225 nm的结构色光子晶体进行了FESEM分析,如图5所示。由图5可知,在PA66基底上,随着自组装液的浓度的增加,自组装所得的光子晶体结构色中,微球排列的规整性同样有明显提高。10%的自组装液浓度下制备所得的光子晶体结构内部微球排列规整性较差,40%的自组装液浓度下制备所得的光子晶体结构内部微球排列相当规整,当自组装液浓度达到100%时,自组装所得的光子晶体结构内部微球排列规整性相对40%时的已有降低。光子晶体微观结构的规整性会直接影响织物上结构色的宏观生色效果,通过FESEM分析认为40%是较适合的浓度,该结果与图4显示的结果相符。

图4 不同浓度P(St-MAA)微球墨水在PA66板上喷印所得蓝色图案的表面形貌及其结构色效果

图5 不同浓度P(St-MAA)微球在PA66板上喷印所得蓝色光子晶体结构的FESEM图像

2.2 基材的疏水性对喷印光子晶体结构色的影响

选取粒径为225 nm 的单分散性P(St-MAA)微球分散液为喷墨打印墨水,依次配制成不同浓度(按体积分数计),在接触角为102°的PE板和123°的改性PET上进行喷墨打印构建光子晶体结构色,相关结果如图6—图8所示。

图6呈现了PE基板上喷印所得墨滴干燥后的表面形貌和结构色效果。当墨水浓度较低时(10%和20%)时,所得蓝色光子晶体结构色颜色艳丽,但是由于墨水浓度低,结构色的色膜较薄,容易出现裂纹和褶皱。当墨水浓度达到30%~60%时,开始出现比较鲜艳的蓝色光子晶体结构色,且色膜平整均匀,在30%时可呈现最好的结构色效果。随墨水浓度不断增加,自组装得到的光子晶体结构色虽然颜色效果较好,但沉积墨滴表面产生了明显的裂痕。这说明当胶体微球墨水浓度较小时,胶体微球就可以有效进行自组装,而得到生色均匀明亮的光子晶体结构。此外,疏水性一般的PA66基底上喷印所得墨滴图案都呈现圆形,这将有利于得到均匀且精细度较高的光子晶体色图案。综上所述,以适宜浓度(30%)的墨水可在疏水性较强(接触角102°)的PE基底上喷墨打印构造得到生色效果良好的结构色光子晶体。

图6 不同浓度P(St-MAA)微球墨水在PE板上喷印所得蓝色图案的表面形貌及其结构色效果

为了进一步观察所得结构色光子晶体的内部排列情况,选取PE基板上粒径为225 nm的结构色光子晶体进行了FESEM分析,如图7所示。由图可知,在PE基底上,10%的自组装液浓度下制备所得的光子晶体结构内部微球排列规整性较好,但局部存在不均匀的区域,30%的自组装液浓度下制备所得的光子晶体结构内部微球排列相当规整,当自组装液浓度达到100%时,自组装所得的光子晶体结构内部微球排列规整性也较好。这说明超过30%的浓度,适宜在PE板上喷印自组装构造光子晶体结构,可得到较为明亮的结构色效果。但结合图6中喷印所得图案的表面形貌,仍以30%为适宜浓度,可得到生色较好的结构色光子晶体。

图7 不同浓度P(St-MAA)微球在PE板上喷印所得蓝色光子晶体结构的FESEM图像

图8呈现了接触角为123°的改性PET上喷印所得光子晶体图案干燥后的表面形貌和所得结构色效果。结果发现,当墨水浓度较低时(10%和20%)时,所得蓝色光子晶体结构色颜色艳丽,但是由于墨水浓度低,光子晶体色膜较薄,局部区域出现破洞。当墨水浓度从30%逐渐增至100%时,可以很明显的发现:墨滴被分割为两部分,由一个圆和圆环组成,这将直接影响喷印质量。之所以出现以上现象,可能是基底过于疏水,喷印墨滴不能很好的铺展,液滴边缘处与中心处的微球的运动都受到了阻碍,不能有效组装得到生色效果较好的结构色光子晶体层。这表明在疏水性强(接触角123°)的硬质光滑基材不利于喷墨打印构造生色效果良好的结构色光子晶体。

图8 不同浓度P(St-MAA)微球墨水在改性PET基材上喷印所得蓝色图案的表面形貌及其结构色效果

2.3 基材的浸润性对喷印光子晶体结构色影响的机理分析

结合亲水性和疏水性基底上喷印所得墨滴干燥后的表面形貌和结构色效果,本文对基材的浸润性对喷印光子晶体结构色影响的机理进行了分析。一般而言,墨水液滴在接触到不同浸润性能的基底表面后,会出现不同的扩散性和铺展性。通常,液滴在接触亲水性的基材时,会呈现倒扣的“碗状”结构,而在接触疏水性基材时,往往形成“椭球形”结构[24]。图9是纳米微球在不同浸润性能的基底表面进行喷印自组装的示意图。当在接触到亲水较好的基底(接触角40°和52°)表面时,墨滴的扩散速率很快,铺展迅速,喷印干燥后得到的图案面积很大。当微球浓度不足时,自组装得到的晶体结构中,微球的堆积层数将过薄,即色膜厚度不足,将使基底无法完全被覆盖,直接导致其所显现的结构色效果较差[24]。通过增加微球浓度,可在一定程度上弥补光子晶体的层数,是基底完全被覆盖,进而获得较好的结构色效果。然而,由于墨滴铺展过快,造成了在亲水性较好的基材上喷印得到的墨滴的形状极不规则且没有规律,这会影响喷印图案的精细度。在亲水性较弱的基底(接触角81°)上喷印时,通过提高打印用墨水中微球的浓度,可得到呈现圆形且显色明亮艳丽的光子晶体图案。对于疏水性一般的基底(接触角102°)而言,液滴接触到基底表面后呈稳定的半椭球状,液滴面积随着溶剂的蒸发变化不大,较低浓度的墨水打印后就可得到圆形且生色亮丽的光子晶体。而对于疏水性较强(接触角123°)的基底来说,液滴接触到基底表面后基本呈半球状,其不易扩散和铺展。在自组装过程中,微球之间运动将受到阻碍,微球之间相互碰撞的几率变大,这将阻碍微球在基底上的有序自组装, 使其易在基底表面局部位置发生聚集、团聚,从而影响光子晶体规整结构的构造[25]。因此,从图8中观察到最终组装得到结构色光子晶体图案中心和边缘被强行割裂成了两部分。这说明疏水性较强的基底上不适宜于用喷印的方式构造结构色光子晶体。

图9 纳米微球在不同浸润性能的基底表面喷印自组装的示意

3 结 论

本文应用数码喷墨印花技术在不同浸润性能的基底上制备P(St-MAA)光子晶体,系统探讨了基底的浸润性能对结构色效果的影响,所得主要结论如下:

a) 在较为亲水的硬质光滑基材(接触角40°和52°)上喷墨打印时,由于墨滴铺展过快,造成了喷印所得墨滴的形状极不规则且没有规律,不适于充当喷印基底。

b) 在亲水性较弱的基材(接触角81°)和疏水性一般的硬质光滑基材(接触角102°)上喷印时,通过控制墨水的浓度,可得到呈现圆形的光子晶体墨滴并呈现鲜艳明亮的结构色,其适于充当喷印基底。

c) 对于疏水性较强(接触角123°)的硬质光滑基材来说,由于墨水液滴呈球状,使得液滴边缘处与中心处的微球的运动在自组装过程中都受到了阻碍,导致最终得到的干燥图案在中心和边缘被强行割裂成了两部分,表明其不适用于充当喷印的基底材料。