硬脆钢50SiMnVB激光预控裂纹工艺试验研究

2018-11-07石岩刘东炜刘佳李凌宇

石岩, 刘东炜, 刘佳, 李凌宇

(1.长春理工大学 机电工程学院, 吉林 长春 130022; 2.国家国际科技合作基地 (光学), 吉林 长春 130022)

0 引言

目前,裂解加工技术在工程领域中扮演着重要的角色,尤其是在车辆工程领域中,发动机连杆裂解加工技术占有一席之地[1]。该技术可显著提高连杆的承载能力、抗剪能力、定位精度以及装配质量[2-5]。目前,预制裂纹或裂纹槽的主要加工手段为刀具切削和线切割加工。然而,随着重要零部件的更新换代以及对性能要求的不断提高,传统技术手段的弊端也日益显露。例如,刀具切削的成本虽然较低,但加工精度不是很高,对高硬度的材料难以加工,并且经常需要对刀具进行修磨与更换[4];线切割加工的精度虽然较高,但对非贯穿性曲面来说无法加工[6]。同时,二者还具有柔性差、效率低的缺点,不能满足需求量大、精度要求高的零部件的要求。而激光裂解加工技术具有柔性强、加工精度高以及效率迅速的优点,可以弥补传统加工技术的不足。

本文采用激光深熔处理技术对预控裂纹制造工艺进行了深入系统地研究。通过对深熔预制裂纹区的宏观、微观以及断口形貌进行分析后,优化出合理的激光预控裂纹工艺参数的范围。利用有限元数值模拟软件SYSWELD对50SiMnVB钢深熔处理过程的温度场和应力场进行数值模拟分析,揭示了深熔区开裂的机理。

1 试验材料和设备及方法

1.1 试验材料

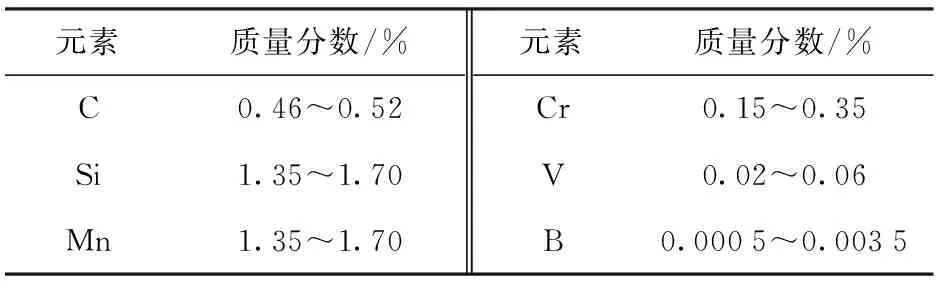

试验所选用的材料为硬脆钢50SiMnVB,尺寸为120 mm×120 mm×14 mm. 为了清除材料表面的锈迹和污垢,选用2000号砂纸对母材表面进行打磨,并用丙酮对试样进行清洗,最后将清洗好的试样置于工作台上并用夹具对其进行装夹。准备工作完成后,进行激光深熔预控裂纹试验。50SiMnVB钢的化学成分如表1所示。

1.2 试验设备及试验方法

试验采用德国Rofin-Sinar公司产DC050型CO2激光器,其波长为10.6 μm,光束模式为基模,光束质量因数≥0.9,保护气体采用氩气,纯度为99.99%,保护气体流量为20~25 L/min,保护气体与激光同轴输出。经前期工艺试验,摸索选出参数范围,即激光功率P为1.0~4.0 kW,扫描速度v为1.0~4.5 m/min.

表1 50SiMnVB钢的元素组成

试验后,利用电火花线切割设备切取深熔处理区的横截面,用FeCl3盐酸水溶液对其进行腐蚀,制成金相试样。最后,分别采用德国Leica公司产DM2100M金相显微镜和日本电子公司产JSM-6510F扫描电子显微镜进行观察取像,对深熔区的显微组织及断口形貌进行分析。此外,本次试验还使用了MH-60显微硬度测量仪对深熔区的硬度分布特征和表面硬度进行测试,其加载时间为15 s,载荷大小为200 g.

1.3 激光深熔处理过程

图1为激光对基材的深熔处理过程。在该过程中,激光经过反射聚焦后照射到试件表面,进行激光单道扫描深熔加工处理。其扫描长度约为80 mm,每完成一组参数的深熔处理后,再选择另一位置进行下一组参数的激光深熔试验。

2 不同工艺参数对激光深熔区宏观特征及形貌的影响

2.1 不同工艺参数下深熔区开裂情况的初步统计与分析

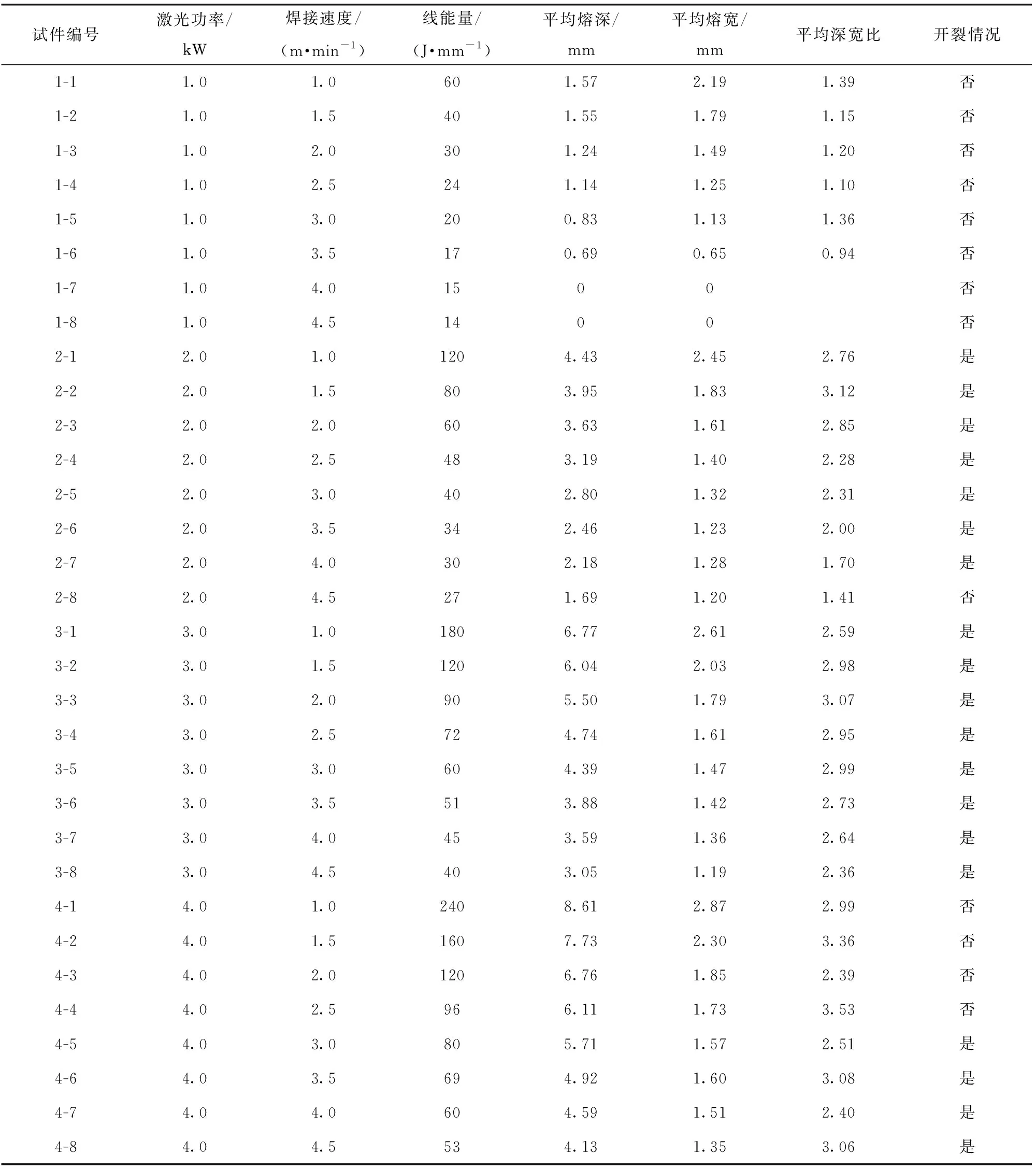

表2为在不同工艺参数下,对深熔区主要特征的初步统计。由表2可见,在小激光功率(P=1.0 kW)下,平均熔深、熔宽以及平均深宽比都很小,甚至出现了无明显熔深的现象(见表2中的试件1-7和试件1-8)。这是因为热输入量(线能量)越小,材料的熔化率也就越小(对材料的穿透率越低)。

表2 不同工艺参数下深熔区主要特征的初步统计

当扫描速度v在1.0~4.5 m/min的范围内时,随着激光功率的增大(P为1.0~4.0 kW),其平均熔深、熔宽以及平均深宽比变大,并且当激光功率P一定时,随着扫描速度v的增加(v为1.0~4.5 m/min),平均深宽比基本呈先增大、后减小的趋势,这表明平均深宽比存在最大值。因此,激光功率P与扫描速度v之间存在最佳耦合值,使平均深宽比达到最大值。

最后,在小热输入量条件下(低于60 J/mm),激光深熔区未能开裂,而当热输入量较大时(55~75 J/mm),深熔区出现明显的开裂迹象,但热输入量继续增大后(高于75 J/mm),又未能开裂。这是因为当热输入量较小时,深熔区的过冷度较小,有利于形成均匀性组织,同时内部产生的残余应力较小。因此,组织内部较难产生裂纹。而当热输入量较大时,其冷却速度较慢,有利于组织均匀及残余应力的释放,使裂纹难以产生。

综上所述,激光线能量(热输入量)、平均深宽比以及开裂情况三者之间存在着一定的关系。为此,需要对不同热输入量(线能量)与均深宽比之间的关系作出进一步的分析,更加直观地找出线能量的最优区间。对表2中的不同线能量J与平均深宽比R对应的数值作出散点图,并进行简单的曲线拟合,其结果如图2所示。结果表明:随着线能量的增加,平均深宽比与深熔区的开裂倾向均突增;在线能量约为55~75 J/mm时,平均深宽比基本平稳;随后线能量继续增加,平均深宽比仍然保持平稳状态,且深熔区的开裂性能较差。这说明当线能量约在55~75 J/mm的范围内时即可取得较大的平均深宽比和较好的开裂性能。此外,虽然激光功率P为2.0 kW和3.0 kW时均出现开裂现象(除参数为P=2.0 kW、v=4.5 m/min的试件2-8之外),但P=2.0 kW时其平均深宽比的平均水平并没有P=3.0 kW时高。因此,当激光功率P=3.0 kW,扫描速度v为1.0~4.5 m/min时,综合开裂性能较好。

2.2 深熔区形貌及其特点分析

利用金相显微镜对综合开裂水平较高的工艺参数范围(激光功率P=3.0 kW,扫描速度v为1.0~4.5 m/min)进行宏观形貌的观察,其形貌如图3所示。由图3可知,随着线能量的减小,熔深也在逐渐减小,但都有明显的裂纹出现,并且其开裂位置在深熔区正中心。这表明利用激光对材料进行深熔处理后,不仅能够达到预制裂纹的目的,还可以控制裂纹的发生位置,从而证明了激光裂解加工技术代替传统加工技术的可靠性。

2.3 显微硬度在深熔区宏观分布特征的变化规律

由能量守恒与转化定律和吉布斯自由能定律可知,光子与材料表面的原子发生激烈碰撞进而将光子能转化为材料内部的内能,材料熔化凝固后其消失的内能又转化为形成晶界的动能,最后这种能量的宏观体现在于深熔区的硬度会有明显的提高,甚至形成微裂纹。因此,需要对不同线能量条件下显微硬度的宏观分布进行观察与分析。

为更明显地看出显微硬度宏观分布特征的变化规律,只选取两组参数作为对比,如图4所示。从图4中可见:深熔区整体的硬度分布情况呈中间高、两头低的规律。由于试件3-5的线能量(60 J/mm)比试件1-6的对应值(17 J/mm)高,其对应在深熔区中间区域的硬度值较大,并且横向硬度提高的宽度区域明显增大。这表明线能量越大,深熔区所对应的硬度值也越大,并且硬度提高的宽度区域也随之增大。由于显微硬度是材料内部能量的体现之一,挑选出明显开裂和未能开裂的试样进行硬度测试并作出对比,以便分析硬度与开裂难易的关系。该硬度测试的测量点在约距深熔区上表面的0.5 mm处,测试结果如图5所示。从图5中可见,较大热输入量试件的表面硬度值高于热输入量小的对应值,结合表2可得出表面硬度较高的试件比较容易出现开裂的现象。因此,表面硬度的大小对开裂性能起到重要的作用。

3 深熔区微观组织及断口形貌分析

3.1 显微组织分析

为深入研究断裂类型,选取试件3-3作为微观组织以及断口形貌分析的对象,其金相组织形貌如图6所示,其中图6(b)为图6(a)中A处的放大形貌。从图6中可见,在区域B中存在明显的柱状晶组织。这种晶粒结构是典型的深熔区横截面组织形貌,其生长过程为在熔合区(相当于铸型表面)附近形成许多随机取向的小晶体,很快沿其晶体学择优取向长成树枝状分支,由于那些择优取向与热流方向平行的晶体生长得更快,从而支配着固液界面形态,这种竞争生长致使具有择优取向的晶体淘汰其他晶体,从而形成典型的柱状晶区。此外,由于深熔区中心处受其两侧的柱状晶撕扯,从而形成了中心裂纹[7]。

3.2 裂纹横截面及断口形貌分析

图7为局部裂纹处的横截面和断口形貌。从图7中可见,在区域A处存在明显的柱状晶剥落痕迹,证明其断裂模式为沿晶断裂。其形成机理为:在外力作用下,晶界出现的连续网状(也有可能是不连续的)脆性相很容易破碎进而沿着晶界出现微裂纹并扩展,最终使沿晶断裂的现象出现。由于试验所采用的材料50SiMnVB钢为脆性钢种,并且激光对材料表面进行深熔处理后可产生相变硬化(这也是产生中心裂纹的原因之一)[8],可推论出这种沿晶断裂的本质属于脆性断裂[9-10]。另外,在区域B处存在明显的不完整晶粒,表明深熔区断裂过程中也存在穿晶断裂的现象。其形成机理为:裂纹处晶粒内部的滑移系开动数目突增(滑移位错是裂纹扩展的微观体现),并且组织中部分晶粒的强度较小,裂纹很容易从晶粒内部萌生并扩展,进而形成穿晶断裂。该试样的断裂性质为沿晶断裂与穿晶断裂组成的混合断裂。

通过对以上试验现象分析,可定性地优化出激光对50SiMnVB钢预控裂纹的最佳工艺参数范围,即激光功率P=3.0 kW,扫描速度v为1.0~4.5 m/min.

4 激光深熔处理过程有限元仿真分析

虽然已选出最优工艺参数范围,但对激光深熔处理过程中的温度场以及应力场的分布情况尚未清楚。因此,为更加深入地分析深熔区中心裂纹的开裂机制,利用有限元数值模拟方法进行研究,从而揭示其动态响应过程。

4.1 建模与热源校核

结合试件的实际尺寸、深熔区最大宽度以及有效计算效率等因素,最终选定模型的三维尺寸为30 mm×40 mm×14 mm. 利用数值模拟软件SYSWELD,选取合理的热源、边界条件以及热传递方案,对3.1节中的试件3-3进行数值模拟。所采用的热源为高斯热源,其热源密度表达式为

(1)

式中:r为热源有效加热区域任意点到热源中心距离;rh为热源有效加热区域半径;q(r)为距热源中心r处的热流密度;qm为热源中心的热流密度。

初步对其进行热源校核后,得到如图8所示的温度云图。由图8可知,数值模拟获得的熔池宏观形貌与实际深熔区形貌重合度较好,为准确模拟温度场与应力场分布提供了合理的准备条件。

4.2 50SiMnVB钢激光深熔数值模拟仿真结果及分析

4.2.1 温度场分布

图9和图10分别为在激光深熔处理过程中某一时刻的温度场分布与深熔区的热循环曲线。由于在此过程中热交换非常剧烈,所用到的热传导方程为典型的非线性瞬态方程,其表达式为

(2)

式中:ρ(T)为材料的密度;c(T)为材料的比热容;T为温度;kx(T)、ky(T)、kz(T)分别为沿材料x、y、z方向的热传导系数;Qv为焊接时内热源的能量密度。

图9和10表明,熔池的尖端部分温度最高,熔宽较宽的部分温度较低,这表明在整个深熔区中温度梯度很高。由于熔池的尖端部分不稳定,导致气泡来不及从表面逸出,甚至出现微裂纹等缺陷,深熔区中心裂纹的起始源在其尖端部分,并沿中心向上蔓延,直至表面。此外,当响应时间约为0.75 s时,深熔区中心、熔合线以及热影响区几乎达到相同的温度,表明深熔区中心的冷却速度最大,相变硬化程度达到最高。

4.2.2 应力场分布

图11和图12分别为应力场分布与应力循环曲线。激光深熔区的应力和变形分别服从Von Mises屈服准则(材料在弹性范围内)和流动准则(变形超出弹性范围),所用到的表达式分别如(3)式和(4)式所示。

(3)

(4)

式中:dεp为塑性应变增量;σ为应力向量函数;dλ为塑性乘子。

图11和12表明,深熔区的尖端部分是拉应力集中区域,并且当响应时间约为0.8 s时,熔合区中心和热影响区的拉应力达到了最大值。由于材料内部拉应力的存在是导致内部产生裂纹的重要原因之一,裂纹开裂的起始源在深熔区的尖端部分。另外,在熔合区正中心处存在一个窄小且拉应力数值很高的区域,但其周围的拉应力反而较小。表明该区域的应力梯度很高,内部应力的极度不平衡使裂纹沿中心开裂。

通过上述对激光深熔处理过程的温度场和应力场分布的研究,揭示了裂纹开裂的原因。数值模拟为前述试验现象提供了理论依据,并具有较高的一致性,对本次试验具有验证和指导作用。

5 结论

本文对激光深熔区的微观组织、裂纹断口形貌以及显微硬度分布进行了测试分析。利用数值模拟软件SYSWELD对50SiMnVB钢激光深熔处理过程的温度场和应力场分布进行了模拟分析。得到结论如下:

1)当激光功率P较小(1.0 kW)时,平均熔深和深宽比也较小。当扫描速度v为1.0~4.5 m/min时,平均熔深和深宽比随着激光功率P的增大而增大。当激光功率P一定时,随着扫描速度v的增大,平均深宽比先增大、后减小,存在最大值。

2)当线能量在55~75 J/mm的范围内时,深熔区的平均深宽比基本达到最大值,综合开裂性能高,且开裂位置在深熔区的中心处。

3)激光对材料深熔处理后,深熔区的表面硬度明显提高。随着硬度的增加,开裂倾向愈明显。

4)激光对50SiMnVB钢预控裂纹后,其断裂模式为沿晶断裂与穿晶断裂组成的混合断裂,并且在裂纹两侧存在大量的柱状晶组织。

5)激光对50SiMnVB钢预控裂纹的最佳工艺参数范围为:激光功率P=3.0 kW,扫描速度v为1.0~4.5 m/min.

6)裂纹发生在深熔区中心的原因是在该区域存在很高的温度和拉应力梯度,并且裂纹的起始源在熔池的尖端部分。