重型车辆柴油机气缸当量漏气面积检测模型研究

2018-11-07杨绍卿翟振东王宪成王雪

杨绍卿, 翟振东, 王宪成, 王雪

(1.陆军装甲兵学院 车辆工程系, 北京 100072; 2.71375部队, 黑龙江 哈尔滨 150000)

0 引言

柴油机在使用过程中,随着使用时间的增加,缸套- 活塞环和气门等部件的磨损量不断加大,导致柴油机气缸发生较为严重的漏气现象。柴油机压缩行程中,气缸漏气会使缸内最大压缩压力降低,着火延迟,使柴油机起动困难;做功行程中,气缸漏气使柴油机缸内高温工质泄漏,导致柴油机出现输出功率降低、机油品质劣化加速、燃油有效比油耗增加等问题。因此,柴油机气缸的漏气状况是表征柴油机动力性和经济性的一个重要参数,气缸的气密性直接地反映了缸套- 活塞环组合的磨损状况,表征了柴油机技术状况劣化的程度。

对保险期试验结束后柴油机气缸的拆解检测表明,缸套- 活塞环组的漏气量占缸内漏气量的95%以上,且缸套- 活塞环的磨损和活塞环的扭曲变形是引起气缸密封性下降的主要原因[1]。目前,检测柴油机气缸密封性的方法主要有:

1)直接检测法。刘卫平等[2]采用检测气缸底部静态泄漏流量的方法检测气缸密封性;张洪超等[3]通过测量曲轴箱压力的波动计算各个气缸的漏气流量;邱宗敏等[4]、Mao等[5]通过测量气缸最大压缩压力的方法对气缸密封性进行评估。直接检测法主要存在的问题包括传感器安装复杂、需要对柴油机进行拆解以及高成本的问题。

2)间接检测法。归柯庭等[6]采用高速压差法检测气体泄漏量;袁泉[7]利用起动过程的电压、电流信号分析各气缸之间密封性的相对值;谢静等[8]研究了密封环端面流体的动压特性,由此来判断密封环的密封性;Meng等[9]以瞬时转速波动率为特征参数判断各气缸的密封性。气缸密封性的间接检测法主要是通过测量其他相关参数来间接对气缸漏气状况进行评判的检测方法。当前,对于缸套- 活塞环组密封性能的数值计算,绝大多数研究采用的是间接测量法。Stedman等[10]建立了活塞环端面气体泄漏的数值预测模型;任晓等[11]分析了活塞环- 缸套接触面的密封性能。间接测量法存在计算繁琐、结果偏差大等问题,同时缺乏能够准确直接分析活塞环漏气量的数值计算模型。

本文以柴油机缸套- 活塞环作为研究对象,对活塞压缩行程内缸套- 活塞环漏气的过程进行了分析与简化,建立了压缩过程活塞环开口间隙的气缸当量漏气面积检测模型,在非拆解状态下实现了柴油机非运行状态气缸漏气面积的定量分析。

1 气缸漏气的表征参数与简化模型

1.1 气缸密封性下降的机理分析

在柴油机使用过程中,在高温、高压燃气的作用下,缸套与活塞环之间产生磨损、腐蚀、烧蚀以及弹塑性变形,导致气缸密封性下降、压缩压力下降。缸套- 活塞环的漏气通道主要有:1)活塞环外周与缸套内壁面间隙;2)活塞环端面侧隙与背隙;3)活塞环开口间隙。

选取6台某型柴油机,测试其400 h保险期台架试验结束时的性能参数与拆解数据。采用Pearson相关性分析法,计算缸套- 活塞环组各间隙检测尺寸与柴油机性能参数之间的相关性,分析结果如表1所示。

由表1的相关性分析结果可知,梯形环开口间隙的增量与柴油机功率下降、比油耗上升和机油消耗增加量相关性最高,相关系数分别为-0.879、0.838和0.789,梯形环开口增量与输出性能存在较强的负相关性,与经济性能劣化有较强的正相关性。由燃烧室技术状况检测[12]可知,气门与气门座间隙磨损导致的漏气量仅占气缸总漏气量的3%~5%,因此在分析气缸密封性时,仅考虑缸套- 活塞环处漏气。

1.2 当量漏气面积的基本假设

在柴油机压缩行程中,喷油器未开始喷油的阶段,气缸进、排气门关闭,缸内气体仅从缸套- 活塞环处泄漏。因此,可将活塞压缩行程中活塞环开口间隙、活塞环与缸套间隙以及活塞环端面侧隙与背隙等通道漏气导致的缸内气体压降,全部等效成活塞环当量开口间隙所造成的缸内气体压降,定义该当量开口间隙的面积为气缸的当量漏气面积。

当量漏气面积建立在以下假设的基础上:1)活塞环端面压力处处相等,且端面压力等于环间压力,活塞环端面无气体泄漏;2)同一曲轴转角处缸套壁面磨损深度在径向上均匀分布;3)活塞环外周与缸套壁面紧密贴合,无气体泄漏;4)燃烧室泄漏气体流动属于非定常、绝热流动;5)曲轴箱压力恒等于大气压力,不受气缸漏气影响。

通过当量漏气面积的定义与基本假设,可知气缸当量漏气面积具有以下性质:1)在确定曲轴转角处,当量漏气面积仅与该处缸套径向磨损深度和活塞环变形量有关;2)当量漏气面积随缸套- 活塞环磨损量增加而增大;3)缸套- 活塞环磨损状况一定时,不同工况压缩行程计算所得当量漏气面积一致。

1.3 活塞环漏气通道几何简化模型

假设柴油机活塞上安装有n道活塞环,文献[13-14]计算了压缩行程中柴油机环间气体的压力,其结果表明第2道气环之后环间压力受缸内压力影响较小,可认为与曲轴箱内压力接近,因此可对缸套- 活塞环多环实际密封结构进行几何简化,得到活塞环密封的双环几何模型。

图1为缸套- 活塞环的双环几何简化模型示意图。图1中:腔室1为气缸及第1道气环与活塞的配合间隙所构成的空间;腔室2为两道气环与缸套壁面、活塞体构成的空间;腔室3为第2道气环外部的空间;孔a、孔b分别为两道气环的开口间隙;pi、Vi、Ti、mi分别为腔室i的内部气体压力、体积、温度和质量,i=1,2;p3和T3分别为腔室3的内部气体压力和温度。 为实现精确数值计算,本文假设两道气环开口大小相等。

2 倒拖压缩过程缸内漏气分析

在分析气缸漏气过程时,借鉴文献[15]的研究方法,选取柴油机断油倒拖过程的压缩及膨胀行程的压力进行分析;柴油机在运行工况下,则只选取压缩行程进气门关闭至喷油前过程中的压力,可以认为缸内工质为纯空气;同时由于两道气环间距较小,可假设两道环开口间隙面积相等[9],同时忽略环间气体流动对质量流量的影响。

柴油机压缩行程中,气缸内热力过程的基本热力学方程为

(1)

式中:U为气缸内气体内能(J);dQw/dφ为缸套壁面传热率(J/°CA),φ为曲轴转角(°);p为缸内气体压力(Pa);V为缸内气体体积(m3);he为气缸内单位质量气体的焓值;me为气缸泄漏气体的质量(kg)。

将(1)式改写成缸内气体比内能u随曲轴转角φ变化的全微分形式:

(2)

式中:T为气缸内的气体温度(K);αc为过量空气系数。在压缩行程中,缸内工质为纯空气,αc=∞,但实际计算中,αc取足够大即可,通常认为αc=1 000[16].

联立(1)式、(2)式可得

(3)

式中:cv为气缸内气体的定容比热容(J);m为缸内气体质量(kg)。

结合理想气体状态方程pV=mRgT,(3)式可改写为

(4)

式中:Rg为理想气体常数(J/(kg·K))。

(5)

式中:pi和pj分别为腔室i和腔室j内部的气体压力(Pa)。

(6)

环开口处泄漏气体质量流量方程可以写成

(7)

式中:μ为气体流量系数;A为环开口泄漏面积。

依据理想气体状态方程,缸内气体泄漏量随曲轴转角的变化式为

(8)

联立(5)式与(8)式,腔室1泄漏气体的质量可简写为

(9)

腔室2内气体的质量变化可简写为

(10)

式中:Δm2为最终泄漏到曲轴箱中的气体质量。

在压缩行程中,认为各活塞环间体积不发生变化[14],泄漏到曲轴箱气体瞬时的质量流量可写为

(11)

腔室1泄漏气体质量流量为

(12)

联立(9)式~(12)式,得

(13)

气缸工作容积根据曲轴转角确定,表达式[14]为

(14)

式中:d为缸套内径(mm);S为活塞行程(mm);λs为连杆比;εc为压缩比。

(15)

(16)

3 当量漏气面积数值计算

3.1 倒拖过程缸内传热计算

在柴油机倒拖过程中,气缸与缸内气体之间持续进行着热交换,在计算运行工况下压缩行程的气体温度时,需考虑壁面传热对气体温度的影响。压缩行程气体的温度变化率可由(3)式表示。

应用牛顿放热定律可得单位曲轴转角内的壁面传热量为

(17)

式中:ne为曲轴瞬时转速(r/min);Aci为传热表面积(m2);Twi为燃烧室表面瞬时平均温度(K);αhc为工质与燃烧室壁的传热系数(W/(m2·K));i=1, 2, 3对应为活塞、缸盖和缸套壁面。

工程应用中,计算大缸径四冲程直喷柴油机壁面传热系数通常选用Woschni经验公式[16],表达式为

(18)

式中:c1、c2为经验修修正系数,由试验确定;vm为活塞平均速度(m/s);Vs为气缸工作容积(m3);p0为柴油机倒拖过程中缸内气体压力(MPa);pr、Tr、Vr分别为压缩始点时缸内气体压力(MPa)、温度(K)以及气缸容积(m3)。

缸套外壁面和冷却水间的热量传递属于对流传热过程,距缸套顶端l处缸套内壁面的平均温度计算可由经验公式[16]得到:

(19)

3.2 活塞环热变形计算

在柴油机压缩过程中,缸内气体最高温度可达800 K[4],活塞环和缸套的热变形会导致其配合间隙发生变化。由于150 mm直径42MnCr52合金钢缸套在预紧力矩220 kN·m、气缸垫刚度为150 GPa条件下径向最大压缩变形为3.12 μm,径向最大膨胀变形为7.75 μm,而与之配套的65Mn钢梯形环与扭曲气环在压缩过程中最大周向变形为0.115 mm[17],缸套变形的尺度远小于活塞环变形的尺度。因此在分析缸内漏气面积时,忽略缸套变形的影响,仅考虑活塞环热变形的影响。

基于当量漏气面积计算模型的活塞环与缸套壁面紧密贴合的假设,活塞环的径向热变形受缸套内径限制,因此仅考虑活塞环的周向热变形,其表达式为

ΔLp=(πd-ap0)αp(Tp-Tp0),

(20)

式中:ap0为活塞环开口间隙(mm);αp为65Mn钢的平均热膨胀系数(l/℃);Tp为活塞环温度(K);Tp0为活塞环初始温度(K)。

活塞环开口处的截面是由扇形开口间隙、缸套壁面与活塞围成,由于缸套直径远大于活塞环开口间隙尺寸,活塞环开口所对应的弧度可近似等于2πε/d,ε为活塞环开口间隙,由热变形引起的弧度变化为2ΔLpπ/d,则活塞环热变形导致的面积变化为

(21)

式中:b为活塞环宽(mm)。

3.3 倒拖压缩过程活塞环间压力求解

(13)式表征了倒拖压缩过程中缸内压力、活塞环间压力和曲轴箱压力之间的数值关系,通过数值解微分方程的方法可对环间压力进行数值求解。

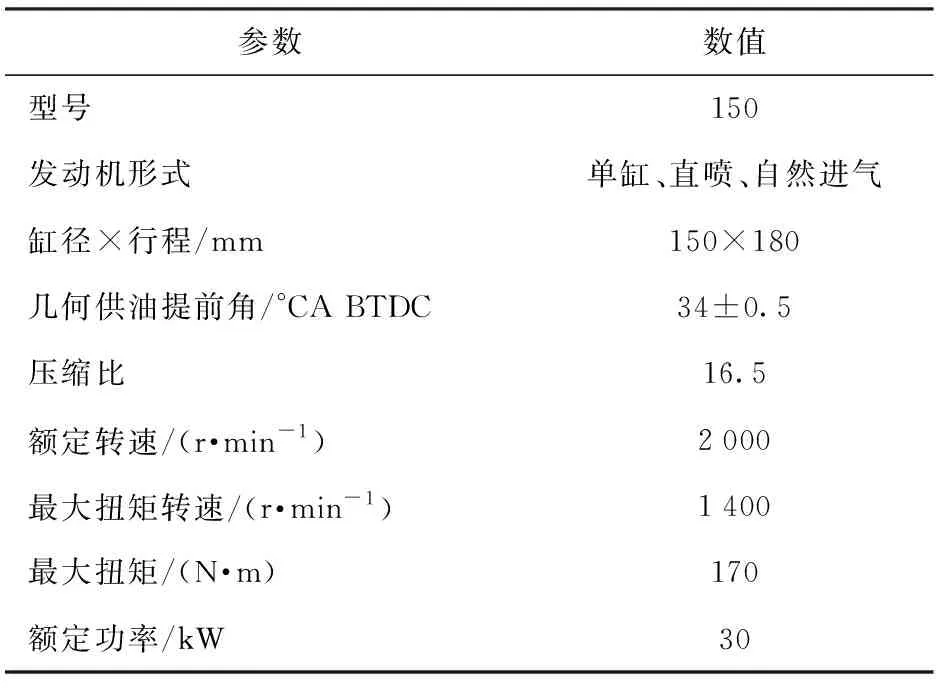

150 mm缸径单缸柴油机试验台架型号参数如表2所示,试验装置及采集设备如图2所示。试验缸压传感器采用美国Optrand公司产 H33294型缸压传感器。

表2 150mm缸径柴油机试验台参数

测量单缸机在倒拖压缩工况下的瞬时转速、缸压以及曲轴箱压力。取倒拖过程前10 s的缸压数据与瞬时转速,并进行光顺滤波处理,去除数据中的随机波动。瞬时转速和缸压的测量处理结果如图3所示。

由图3可见:单缸机倒拖压缩过程瞬时转速峰值为298.6 r/min,最小值286.9 r/min,均值为293.3 r/min;缸压峰值为2.781 MPa,最小值2.541 MPa;倒拖过程瞬时转速和缸压均较为稳定。

对倒拖过程的缸压进行均一化处理后,按曲轴转角进行表示。将缸内压力与曲轴箱压力实测数据代入(13)式,采用龙格库塔法求解倒拖过程环间压力,得到结果如图4所示。

由图4可见:滤波后缸压峰值2.723 MPa,对应曲轴转角位置为6°CA;曲轴箱压力实测最大值为0.122 MPa,最小值为0.101 MPa,均值0.109 MPa;环间压力计算值最大值为0.218 MPa,对应曲轴转角位置为65°CA,相比缸压峰值延迟59°CA. 从检测和计算结果来看,两道气环密封性良好,环间压力与曲轴箱压力接近。

3.4 当量漏气面积数值计算

φ位置处当量漏气面积的数值计算流程如图5所示。

4 当量漏气面积的试验验证

利用该型单缸机保险期试验对当量漏气面积检测模型进行验证,依据国家军用标准GJB 1822—1993装甲车辆用柴油机台架试验方法,试验时间共400 h,通过测量试验初始、110 h结束以及400 h结束时倒拖压缩压力计算其当量漏气面积,分析当量漏气面积的特性和变化规律。保险期台架试验分为40个循环,每个工作循环持续运行10 h. 其试验工况为外特性工况。单个工作循环工况为:2 000 r/min持续1 h,1 800 r/min持续7 h,1 600 r/min持续100 min,1 400 r/min持续20 min. 运行100 h后对柴油机进行维护保养;运行完300 h将润滑油箱及其管道进行清洗,更换新的润滑油;400 h试验结束后对被试柴油机进行拆解,测量相关的零部件的尺寸变化量。

4.1 当量漏气面积的对称性验证

400 h保险期试验结束时,测量单缸机倒拖压缩压力,计算得到单缸机当量漏气面积。由当量漏气面积的定义可知,在确定曲轴转角处,当量漏气面积仅与该处缸套径向磨损深度和活塞环变形量有关,因此倒拖过程中计算得到的当量漏气面积关于上止点具有对称性。

图6为400 h保险期试验开始前和结束后测量计算得到的单缸机当量漏气面积。保险期试验开始前,当量漏气面积最大值为0.349 mm2,位置为曲轴转角-9.5°CA处;400 h保险期结束后当量漏气面积最大值为0.447 mm2,最大值较考核开始前增长28.08%,峰值位置在曲轴转角-9.1°CA处。400 h考核结束后当量漏气面积曲线对称度最大误差为1.9%,出现在曲轴转角-117.5°CA、117.5°CA处。

4.2 当量漏气面积的工况相关性验证

选取柴油机典型工况计算其压缩行程的当量漏气面积,分别计算单缸机400 h外特性和空转条件下1 400 r/min、1 600 r/min和2 000 r/min工况压缩行程的当量漏气面积,并与倒拖过程的当量漏气面积进行对比,结果如图7所示。

图7结果表明在压缩行程中,当量漏气面积计算结果与工况相关性很小。选取倒拖当量漏气面积作为比较基准,其中1 600 r/min空转工况压缩行程的当量漏气面积与倒拖当量漏气面积整体偏差最小,均方根误差为0.001 5,最大偏差值在-73.9°CA处,最大偏差0.86%,偏差值0.003 mm2;外特性2 000 r/min压缩行程的当量漏气面积与倒拖当量漏气面积整体偏差最大,均方根误差0.003 5,最大偏差值出现在-65.5°CA处,最大偏差1.39%,偏差值为0.005 mm2.

4.3 当量漏气面积与柴油机使用时间相关性验证

在单缸机保险期试验过程中,分别计算运行初始、运行110 h和运行400 h 3个时间节点的1 400 r/min空转工况压缩行程的当量漏气面积。

图8为单缸机保险期试验0 h、110 h、400 h 3个时间节点在1 400 r/min空转工况下压缩行程当量漏气面积。由图8可知,随着单缸机运行时间的增长,相同曲轴转角处气缸的当量漏气面积随运行时间呈单调增长的趋势,与运行时间存在较强的相关性。

4.4 当量漏气面积与磨损深度相关性的验证

在单缸机400 h保险期试验结束后,按试验规程对缸套进行拆解,检测其磨损尺寸,缸套径向磨损深度尺寸如图9所示。

活塞环开口间隙随缸套径向磨损深度变化规律[15]为

ε=2π+ε0,

(22)

式中:ε0表示新品活塞环安装后的开口间隙宽度(mm);ε表示缸套径向磨损深度(mm)。

试验结束后活塞环开口处的漏气面积可表示为

(23)

式中:D为活塞环外径(mm);δ为新品缸套出厂时的内径(mm)。

将拆解后单缸机缸套径向尺寸的测量结果代入(23)式,得到由缸套实测径向磨损量计算得到的集合磨损漏气面积,并与当量漏气面积进行对比,对比结果如图10所示。

由图10可知,当量漏气面积计算结果与缸套径向磨损实测值所计算得到的几何漏气面积具有较高的一致性,整体分布上当量漏气面积较几何漏气面积稍大。在-95.4°CA处当量漏气面积与几何漏气面积偏差最大,为6.29%,其值为0.023 mm2,偏差均值2.85%,当量漏气面积与几何漏气面积具有较高的一致性,较为准确地反映了气缸的漏气和磨损状况。

5 结论

本文基于柴油机气缸密封性下降的机理分析,提出了柴油机气缸当量漏气面积的概念,分析了气缸双环密封模型活塞环开口间隙处的气体流动过程和传热过程,通过数值解法求得了柴油机的当量漏气面积。得到主要结论如下:

1)计入活塞环热变形对开口间隙的影响,建立了柴油机压缩过程气缸当量漏气面积计算模型,并利用单缸机400 h保险期试验对当量漏气面积的特性进行了验证,结果表明:倒拖工况当量漏气面积对称度最大误差为1.9%,倒拖当量漏气面积曲线具有对称性;各典型工况压缩行程的当量漏气面积与倒拖当量漏气面积一致性较高,最大均方根误差0.003 5,最大偏差1.39%,当量漏气面积与工况相关性很低。

2)当量漏气面积随单缸机使用时间的增长而增大,与使用时间具有较高的相关性;当量漏气面积计算结果与缸套径向磨损实测值所计算得到的几何漏气面积最大偏差6.29%,平均偏差2.85%,当量漏气面积与几何漏气面积具有较高的一致性,较为准确地反映了气缸的漏气和磨损状况。