基于PLC的自动浇口剪切系统设计

2018-11-06石培蕾胡育佳冯春花

侯 晟, 石培蕾, 胡育佳*, 冯春花

(1.上海理工大学 机械工程学院, 上海 杨浦 200093; 2.上海理工大学 公共实验中心, 上海 杨浦 200093)

近几年我国制造业飞速发展,很多制造企业的规模扩展得越来越大,无论是从生产安全、生产效率还是从产品质量的角度来看,人工生产不再胜任这些高强度、有损身心健康的工作[1]。为提高工作效率,节省人力,迫切需求一种新的生产解决方案。调查发现,传统的自动化生产是采用机械或电气部件的单机自动化或是简单的自动生产线,虽然可以提高生产效率,但低可改造性、低稳定性、低性价比的局限性也显而易见[2]。因此柔性化生产线将成为未来工业生产的主流,而工业机器人则是未来柔性化生产的重要工具。

工业机器人是一种通过编程实现自动控制,能够完成制造过程中某些操作任务的多功能、多自由度的机电一体化机械装备,在许多生产领域起到不可替代的作用。PLC技术的迅猛发展,CPU处理速度更加快速,可实现硬件基本系统的局部扩展、远程扩展以及基本系统的联网和支持多种网络协议,使PLC系统的控制功能和信息管理功能融为一体,从而使PLC对自动化机械设备的控制更加完善[3]。

汽车配件厂的注塑车间根据工作要求,注塑机发出开模信号后,由工业机器人使用安装有真空吸盘的专用手爪将汽车仪表盘注塑件从注塑机模腔取出,再由人工修剪浇口或夹具辅助修剪浇口,占用人工工作节拍,取件机器人却处在闲置等待状态利用率不高,而且车间工作环境差,人工成本不断上涨等因素,于是提出了注塑件浇口自动剪切装置的方案。本课题主要解决某汽车仪表盘注塑件的拾取以及剪切浇口的控制任务,使用PLC控制器控制自动剪切装置和工业机器人,实现注塑件的拾取及剪切浇口任务,为企业提高劳动生产率。

1 自动剪切系统总体设计

1.1 自动剪切系统

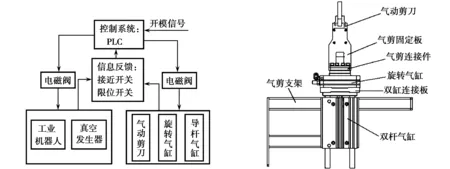

自动剪切系统(图1a)的控制器是PLC,PLC控制器能对剪切模块的动作进行有效控制,并能对各部的反馈信号进行处理。PLC与继电器通过电缆相连,可直接对继电器发送控制信号,继电器根据控制系统的控制信号控制电磁换向阀,实现对剪切模块(图1b)和真空发生器的气路动作控制。注塑机的开模信号传递给PLC后,PLC通过通讯线与工业机器人通信,告知工业机器人下行取件。工业机器人和剪切模块的反馈信号通过各种限位开关、接触开关获取传递给PLC,PLC获取系统实时状态,从而根据控制程序驱动剪切模块动作。注塑件的拾取由安装有真空吸盘的专用手爪完成;剪切浇口由气动剪刀(下文简称气剪)完成;导杆气缸(下文简称导杆缸)使气剪随导轨的上下做往复运动;旋转气缸(下文简称旋转缸)的旋转运动分别由电磁阀控制气压传动系统(图2)工作,从而改变气剪的剪切方向。各个气动执行元件均采用对应的电磁阀进行控制,在回路进气口安装有气动三连件进行气源的过滤;在各个排气孔配置消声器消减排气的噪音[4]。

(a) 浇口剪切系统 (b) 剪切模块示意图图1 浇口剪切系统

图2 气压传动系统原理图

1.2 自动剪切装置控制方案

根据任务要求启动设备,系统复位,机器人到达初始位置等待信号准备工作。当注塑机发出开模信号,待机中的工业机器人启动下行取件,当机器人抓取注塑件成功后并移动到气剪,机器人通过PLC传递一个信号给气剪,气剪启动等待注塑件的到来。当机器人抓取注塑件到达气剪剪切工位,PLC发出剪切信号,气剪开始剪切。因为注塑件上的浇口位置是不规则的,所以需要导杆缸和旋转缸配合使气剪适应多种工位以补偿机器人的行程不足,旋转缸根据注塑件浇口位置需旋转到0°位置和90°位置,导杆缸有缩回和伸出两种位置状态。当剪切作业完成后,PLC发出信号给机器人,如果有开模信号则继续执行上述作业;若没有开模信号,则机器人等待。

2 自动剪切装置控制的实施

2.1 系统硬件设计

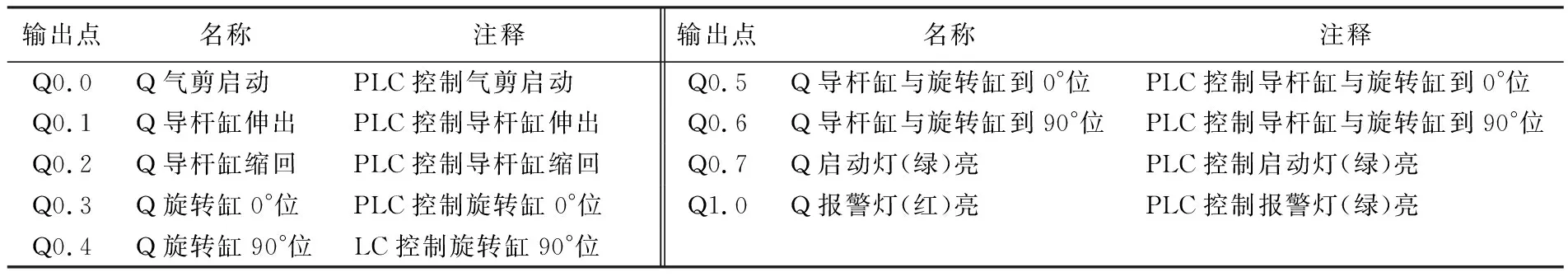

自动剪切装置动作的流程,根据西门子PLC系统手册可知[5],系统共需要10个输入点,9个输出点。因此,选择西门子S7-200 CPU226N型PLC,其系统I/O分配如表1、表2所示。

当系统要运行开始工作时,需要一启动开关,占用一个输入点。系统启动后,系统复位机器人到达初始位置等待信号准备工作,占用一个输入点。当机器人抓取注塑件成功后并移动到气剪,机器人通过PLC发出一个信号给气剪,气剪启动等待注塑件的到来,气剪启动占用一个输入点。当机器人抓取注塑件到达气剪剪切工位,PLC发出剪切信号,气剪开始准备剪切,控制剪切准备占用一个输入点。收到机器人信号后,旋转缸动作,占用一个输入点。因为注塑件上的浇口位置是不规则的,所以需要导杆缸和旋转缸配合使气剪适应多种工位以补偿机器人的行程不足,导杆缸的伸、缩各占用一个输入点,共两个输入点。当旋转缸根据注塑件浇口位置需旋转到0°位置和90°位置,各占用一个输入点,共两个输入点。当剪切作业完成后,PLC发出信号给机器人,机器人返回完成信号占用一个输入点。输入点数共10个,详细输入接点分配见表1。

表1 PLC输入接点分配表

输出接口点内容见表2。系统启动时,有一启动灯用于示意,占用一个输出端。当机器人抓件成功后,PLC给一个信号给气剪控制气剪启动,占用一个输出端口。当气剪配合剪切浇口时,PLC控制导杆缸的伸出或者缩回后,然后通过PLC给机器人一个信号,机器人把工件移至剪切位置,导杆缸的伸出、缩回需要占用两个输出端口。同样旋转缸旋转到0°位置或90°位置后,然后PLC给机器人一个运动信号,机器人把工件移动至剪切位置,旋转缸旋转至0°位置或90°位置需占用两个输出端口。当机器人行程不足,导杆缸或者旋转缸的单独工作是不能成功剪掉浇口的,所以需要导杆缸和旋转缸协同运动到导杆缸伸出、旋转缸0°位置或者导杆缸伸出、旋转缸90°位置,气剪到达导杆缸伸出、旋转缸0°位置或者导杆缸伸出、旋转缸90°位置时,PLC给机器人一个信号,机器人移动工件至剪切位置,导杆缸和旋转缸协同运动到导杆缸伸出、旋转缸0°位置或者导杆缸伸出、旋转缸90°位置需占用两个输出端口。在工厂生产安全是非常重要的,当系统发生故障时,需要报警指示灯来提醒操作人员,报警灯占用一个输出端口[5]。输出点数一共9个。

表2 PLC输出接点分配表

根据I/O分配表可得到PLC系统外部接线原理图如图3所示。

图3 PLC的I/O接线图

2.2 系统软件设计

根据控制要求,控制程序设计方式要简单有效,以缩短设计周期,更要便于操作和设备的维护[6-7]。当设备执行完一整套工件取放的动作以后,设备(工业机器人、导杆缸、旋转缸、气剪)必需回到取件前的初始位置以准备下一次作业。所以首先编写系统复位梯形图部分。其次编写适用不同浇口剪切位置所需要配合的导杆缸和旋转缸动作的梯形图。最后编写气剪的启动以及反馈给机器人信号的梯形图。

初始时,设备处于任意状态。按下复位开关按钮I0.1,M0.0上电,旋转缸复位回到0°位Q0.3,导杆缸复位缩回Q0.2,按下启动按钮I0.0,M0.0上电自锁,启动灯Q0.7(绿)亮,报警灯Q1.0(绿)亮。当机器人得到注塑机开模信号,机器人下行取件,取件成功后,机器人反馈一个剪切准备信号I0.3给控制器,剪切装置开始根据浇口位置运作。当机器人行程足够,导杆缸缩回I0.6,旋转缸旋转到0°位I0.7,输出为导杆缸缩回Q0.2,梯形程序图如图4所示。气剪不能剪到某一注塑件内部深处浇口,需导杆缸和旋转缸同时动作,机器人反馈一个旋转缸动作信号I0.4,导杆缸伸出到位I0.5,输出为旋转缸旋转到90°位Q0.4,梯形程序图如图5所示。当气剪需要剪到注塑件内部深处浇口,需导杆缸伸出弥补机器人行程不足,机器人反馈一个旋转缸动作信号I0.4,导杆缸伸出I0.5,输出为旋转缸旋转到0°位Q0.3,梯形程序图如图6所示。

图4 导杆缸收缩,旋转缸0°位梯形图

图5 导杆缸伸出,旋转缸90°位梯形图 图6 导杆缸伸出,旋转缸0°位梯形图

最后当机器人抓取注塑件到达设置好的工位,机器人通过PLC发出一个气剪启动信号I0.2,气剪启动Q0.0,同时计时器开始计时,0.5 s后接通,气剪启动剪切浇口。剪切完成后,机器人反馈完成信号I1.1,继电器置位,系统再次复位,循环作业。

通过上述程序的编写和调试,并根据机器人工作特点和实际需要设计三种常用工作模式,经实际设备运行测试,证明了该浇口剪切装置能够满足任务需求。本文主要解决使用机器人代替人的工作,利用前沿的虚拟仿真技术,在计算机环境下设计整个系统的结构、效果分析,也可以在前期验证系统的可靠性[8],并对系统的生产节拍进行优化,实现生产系统与制造过程在开始生产之前即可确保获得最高的作业效率,避免在生产过程中浪费资源。

3 结 语

使用PLC作为自动控制的核心部件,结合工业机器人,使得以前劳动强度大,且会对人体产生危害的工作不再由人工完成。使用自动化剪切设备,不仅可以解放生产力,从长远来说可以大大节约人工成本,并且能够提高生产效率。在以技术进步为先导的当今社会,引入以PLC为控制器的自动化系统可以,提高效率、节能降耗、节省人力成本、促进产业升级。自动化系统未来发展潜力巨大,将更加广泛地应用到各个行业中。