基于MATLAB的绳牵引动平台运动仿真

2018-11-06黄振鑫岳遂录李初蕾党文君龙鑫涛

黄振鑫, 岳遂录, 李初蕾, 党文君, 龙鑫涛

(1.上海理工大学 机械工程学院, 上海 200093; 2.洛阳理工学院 机械工程学院, 河南 洛阳 471000)

绳牵引并联机构是将驱动器的运动和力以绳为介质并行转换为动平台的运动和力的封闭装置,相比于杆支撑并联机构具有运动速度快、平动空间大、负载/质量比极高、价格低廉、惯性小等优点,在触觉装置和虚拟现实的力反馈装置、大型运动仿真器、建筑机器人、大型射电望远镜、超高速和超大空间轻型机器人及风洞实验领域都有广阔的发展前景[1-3]。

目前,国内在构型设计、运动学分析、综合工作空间的分析与确定、刚度分析和机构的系统动力学研究等方面都取得很多的理论成就。梁斌[4]进行了六自由度绳牵引并联机构系统分析与运动控制;于兰等[5]进行了3种构型的6自由度绳牵引门式起重机器人的运动学位置逆解分析;岳遂录[6]基于绳牵引并联支撑系统的风洞吹风进行了试验研究;王晓光等[8]用风洞试验绳牵引并联机器人高精度控制仿真。对于八杆机构方面,雷雄韬[9]、崔利杰等[10]进行了八杆机构基于MATLAB的优化设计应用研究,张勇[11]进行了一种包装机八杆机构式灌装开袋装置的动力学分析。

需要注意的是本文所说八杆机构,再加上液压机构即为一个十杆机构,由于这两部分都可以由动力供给(八杆机构的动力是电机,液压缸的动力是液压泵),所以这两部分要加强协调控制,比如通过单片机进行协调控制。本文主要对八杆机构进行讨论,通过MATLAB编程求出八杆机构空载正行程,回程时各个时间点上箱板翻转的角度变化,角速度和角加速度,并进行相关分析,同时对EF的杆长进行优化,通过以上箱板的摆角为求解条件,求出八杆机构的EF杆最佳杆长。

1 动平台总体方案设计

动平台由4根绳牵引,4根牵引绳布置在铰链处,绳牵引铰链布置在箱体的前后两面,防止将货物卸下时压到绳子上。在箱体的底部布置有万向轮以便使其可以沿着各个方向移动。

(1) 当使用上箱板卸货时通过液压缸的作用将上箱板支撑起;

(2) 当动平台牵引物体时,要达到自动和货物脱离的目的时通过滚珠丝杠副使牵引控制销,与被牵引的物体脱离;

(3) 通过八杆机构使箱体回落,这里所说的八杆机构类似于牛头刨床的六杆机构的运动输出端加一个二级杆组,以达到所需的运动,同时使其也可以具有牛头刨床的稳定性。

2 八杆机构的运动仿真

如图1所示,动平台由4根绳牵引,既可以通过上箱板载物,又可以通过后面的牵引装置牵引着物体。当小车达到设定位置或者特定速度时,上箱板可以自动上升将物体卸下,或者牵引装置与被牵引的物体脱开牵引。在动平台工作过程中,需要通过八杆机构控制箱体回落,因此本文主要针对八杆机构进行设计建模和仿真。

图1 动平台整体结构

采用MATLAB编程的形式,对其尺寸参数进行合理性校验和运动仿真,并应用ProE对其进行建模;应用迭代法,通过MATLAB对其进行优化设计,得到了满足机构运动的结构参数。类似于飞机降落时的起落架,本文通过应用杆组的死点特性可以提高支持系统的可靠性。

2.1 八杆结构仿真流程

这里所说的八杆机构,简单的说,是在类似于牛头刨床的六杆机构的基础上,又加上了一个二级杆组。八杆机构示意图如图2所示。

(a) 模型图 (b) 简化图图2 八杆机构示意图

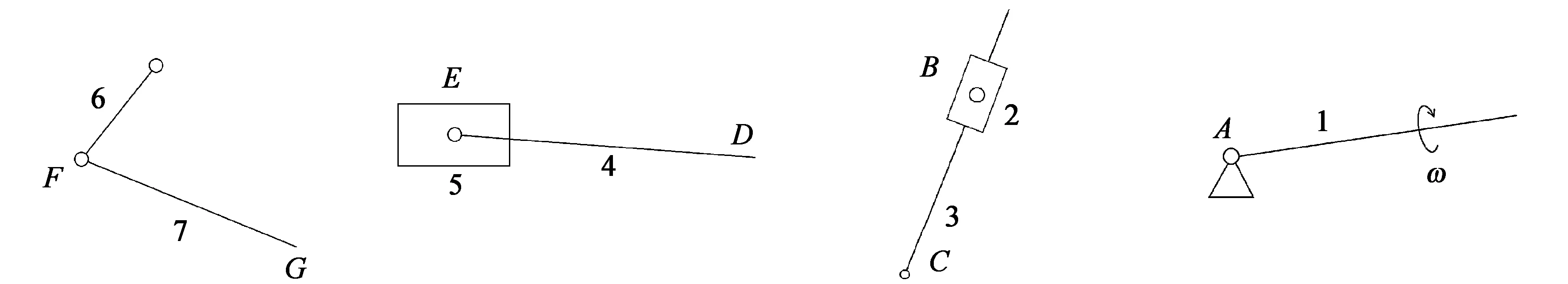

杆组法是将整个杆组看成一个整体,作为一个编程模块,只需要给出输入量,便可以计算出输出量。首先,从机构最远端将八杆机构进行分解,依次将其分解为RRR杆、RRP杆组、RPR杆组和原动件(单杆crank)[7],如图3所示。然后,应用MATLAB对该八杆机构进行运动仿真,把每一个杆组列出,对每一个节点进行位移、速度、角速度、角加速度分析,如图4所示。

(a) RRR杆组 (b) RRP杆组 (c) RPR杆组 (d) 原动件 图3 八杆机构中的杆组

(a) RRR杆组 (b) RRP杆组 (c) RPR杆组 图4 杆组的分析

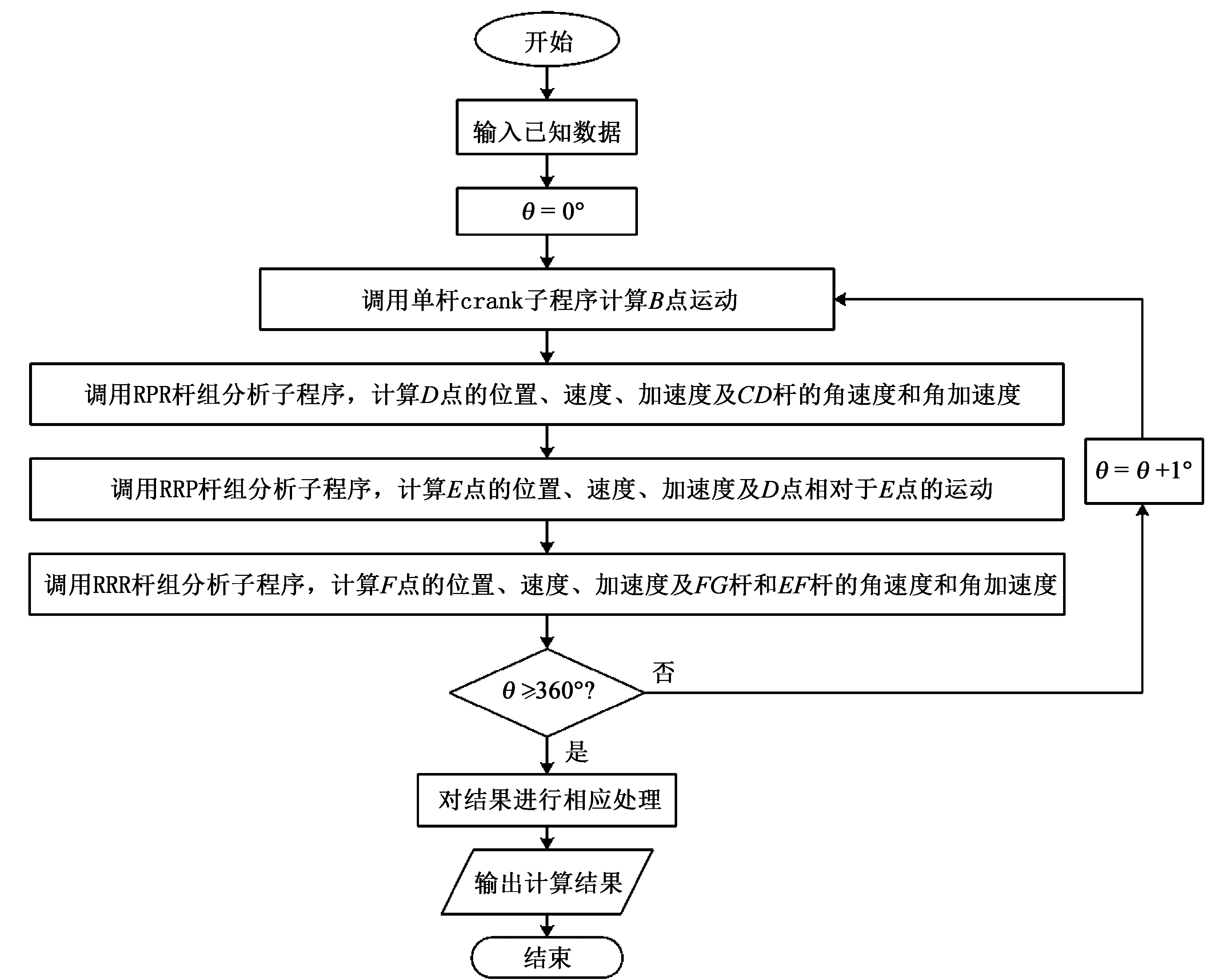

首先调用单杆crank子程序,计算B点运动;随后以其作为已知条件,代入RPR子程序,计算D点的位置、速度、加速度以及CD杆的角速度和角加速度;然后以这些为已知条件,代入RRP杆组分析子程序,计算E点的位置、速度、加速度以及D点相对于E点的运动;接着用以上已知条件,代入RRR杆组分析子程序,计算F点的位置、速度、加速度及FG杆和EF杆的角速度和角加速度。具体流程如图5所示。

图5 八杆机构杆组法仿真计算流程图

2.2 仿真结果分析

2.2.1 八杆机构正行程的仿真

对于非常小的负载在正行程,液压缸不提供动力,而由电机提供支撑起箱板的动力,如负载较大,则由液压缸提供动力,其仿真结果如图6所示。

图6 八杆机构动态仿真图

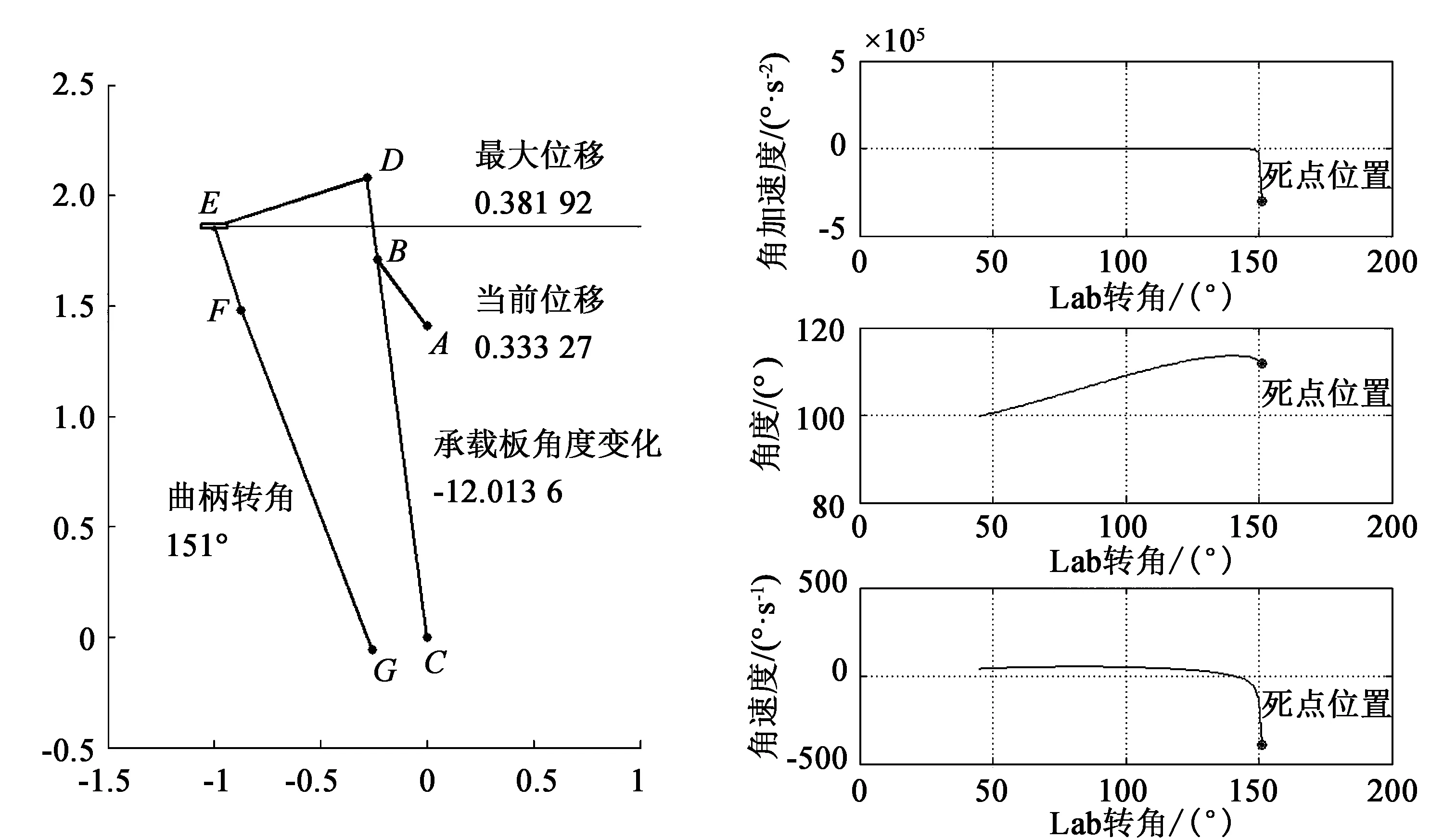

2.2.2 八杆机构正行程死点特性分析

通过图7可以发现,如果由电机给曲柄提供动力,当曲柄的转角大约为140°的时候,连杆FG的角速度变为负值,即上箱体板的角度开始变小,此时八杆机构正在向死点迫近。由于在正行程时,是液压缸作为主要动力,八杆机构主要起辅助作用,且只在快接近死点时发挥作用,所以以上曲线只做辅助分析,但从图上可以看出,在八杆机构快接近死点时(曲线的末端),该机构具有反应快速的特点,同时末端角度有所减小,八杆机构起作用,促使其接近死点。角加速度在148°开始大幅度变化,在150°的时候开始向无穷大上升,在151°的时候达到死点位置,因此正行程中,八杆机构可作为辅助支撑,减少液压缸的动力供给,同时使货物顺利卸下。

图7 正行程死点位置相关特性

2.2.3 八杆机构回程运动特性分析

八杆机构的回程由电机(曲柄)提供动力,回程时板箱数据如图8所示。

图8 板箱数据变化曲线

由图中可知,箱板在回程时角速度先增大后减小,使得上箱板在完成卸货后可以迅速回落,同时适时减速完美完成回落整个过程,然后角加速度缓慢减小,后又缓慢增大,但数字较小,且趋于一个常量,因此,回程中八杆机构符合动平台的稳定性要求。

2.3 EF杆长的优化求解

对于卸载不同的货物,可能需要不同的上箱板的摆角,摆角越大,货物就越容易卸下,但是通过分析可以发现,上箱板的最大摆角受液压缸的行程和E点行程的限制,同时由于EF杆易于拆卸,因此可以通过在一定区间内,控制改变EF杆的长度来适应液压缸的行程以及工作的需要。

图9 液压缸的行程计算示意图

如图9所示,N为液压缸连杆连接上箱板的铰链点,M为液压缸的基座铰链点,γ为上箱板的最大摆角,其中GN=2.6 m 。那么液压缸的行程

L≥MN′-MN≈GN×sinγ,

(1)

由此可求出液压缸的最小行程。

优化函数如公式(2)所示:

(2)

其中f表示角度求解函数,用来求解上箱板的最大变化角度αmaxi。

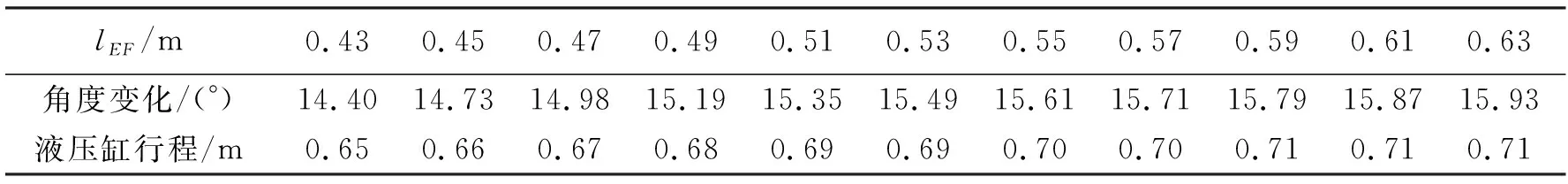

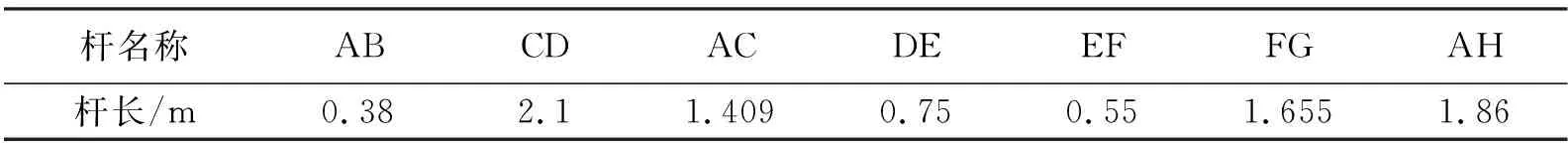

采用MATLAB杆组法求解并优化,结果如表1所示。从表中可看出,随着EF杆长的增加,箱板的最大翻转角度亦逐渐增加,但增加速度逐渐放缓。因此可结合液压缸的行程选取最佳的EF杆长,如表中所示lEF=0.55 m时,液压缸的行程变化趋于稳定,因此选取EF的最佳杆长lEF=0.55 m,此时液压缸的行程为0.70 m,其他杆长的尺寸依次如表2所示(AH表示滑块至转动副E的垂直距离)。

表1 箱板角度优化数据

表2 各个杆的杆长

3 结 论

本文设计的一种新型绳牵引动平台主要有以下成果:

(1)设计了具有死点特性,能完成所需运动的八杆机构;

(2)基于MATLAB对于八杆机构进行了运动仿真和分析;

(3)随着EF杆长的增加,箱板的最大翻转角度亦逐渐增加,但增加速度逐渐放缓,由于EF杆易于拆卸,因此可通过在适当范围内改变EF的长度,来使得上箱板有一个合适的最大摆角,本文结合液压缸的行程,选取了EF的最佳杆长为0.55 m。