中高碳低温贝氏体钢组织及力学性能研究

2018-11-06王晓博黄维刚董华宝

王晓博,黄维刚,董华宝

(1.四川大学材料科学与工程学院,四川 成都610065;2.成都彩虹电器(集团)股份有限公司,四川 成都610065)

磨损是材料失效的三种主要形式之一,它不仅消耗着大量的能源和材料,同时也给工业带来巨大的经济损失。据不完全的统计[1],摩擦磨损消耗了能源的30%-50%。随着现代工业的发展,对耐磨材料要求越来越高,研究耐磨钢并提高其耐磨性能势在必行。Bhadeshia[2-3]研究了纳米晶贝氏体钢,它由纳米尺寸的贝氏体板条和薄膜状的残余奥氏体组成,其最高断裂强度超过2.3 GPa,冲击韧性达到30 MPa·m1/2,这种高强度来源于较高的固溶强化及高密度位错,较高的冲击韧性来源于高稳定性薄膜状残余奥氏体,它可以使应力、应变松弛,提高基体抵抗断裂的能力[4]。有不少人研究了温度、成分与等温时间对低温贝氏体力学性能及转变机制的影响[5-7],却很少有人研究冲击载荷下的磨粒磨损性能。鉴于此,本文将研究不同等温时间下的低温贝氏体组织性能和高载荷下的磨粒磨损性能。同时也研究延长低温贝氏体的转变时间(超过实际贝氏体转变时间)对贝氏体组织与性能的影响。

1 实验材料及方法

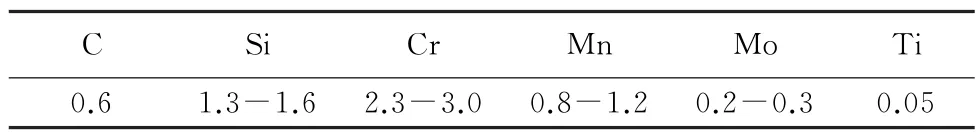

表1 实验钢的化学成分(质量分数,%)

实验钢的成分如表1所示。实验钢在真空感应炉中熔炼,然后浇铸成钢锭并在1200℃均匀化处理3 h,随后热锻加工成方形坯锭,从坯锭上切取标准夏比U型缺口冲击试样,尺寸为10 mm×10 mm×55 mm。试验钢的Ms点运用经验公式计算[8]:

Ms(℃)=525-350(C-0.05)-45Mn-35V-30Cr-20Ni-16Mo-5Si-16Al+6Co (1)

式中元素含量为质量分数,计算出试验钢的Ms点约为200℃。将试样在920℃保温20 min,在230℃的盐浴锅中保温不同的时间(5 h、8 h、10 h、12 h)后空冷至室温,最后在250℃回火2 h。冲击实验是在JB-300B摆锤式冲击试验机上进行的。采用洛氏硬度机(HRS-150)测试材料热处理后的硬度。热处理后的试样研磨抛光后采用4%的硝酸酒精进行腐蚀,用光学显微镜(CMM-20)和扫描电镜(JSM-5900LV)进行组织形貌观察分析。采用MLD-10动载磨粒磨损试验机进行冲击磨粒磨损试验,用称重法获得试样的磨损失重来评价不同工艺对实验钢磨损性能的影响。所有试样均预磨10 min,随后每15 min磨损称重一次。磨损完成后,采用扫描电镜观察试样的磨损表面形貌。采用DX-2700型X射线衍射仪(Cu靶,Kα,40 KV,30 m A)测定实验钢的残余奥氏体含量。残余奥氏体通过公式2计算[9]:

式中:Vγ为计算得到的残余奥氏体含量,I1为铁素体α相(211)面的衍射强度,I2为奥氏体γ相(311)面的衍射强度。

2 实验结果及分析

2.1 微观组织与力学性能

图1为实验钢在230℃等温不同时间的金相照片。从图1(a)看出,等温时间为5 h时,试样的组织由少量的细长针状贝氏体和回火马氏体组成。随着等温时间的延长,实验钢中的贝氏体含量逐渐增加,马氏体含量降低。等温时间为10 h时,贝氏体转变停止。从图1(b)可以发现,贝氏体板条束变短。等温时间为12 h时,贝氏体板条变粗,如图1(c)所示。

图1 实验钢在230℃等温不同时间的金相照片

图2为试样等温10 h和12 h的SEM照片。和等温10 h的试样相比,等温12 h的试样中部分晶界模糊,贝氏体板条变得粗大,出现白色颗粒状碳化物。

图2 实验钢在230℃等温不同时间后的扫描图片

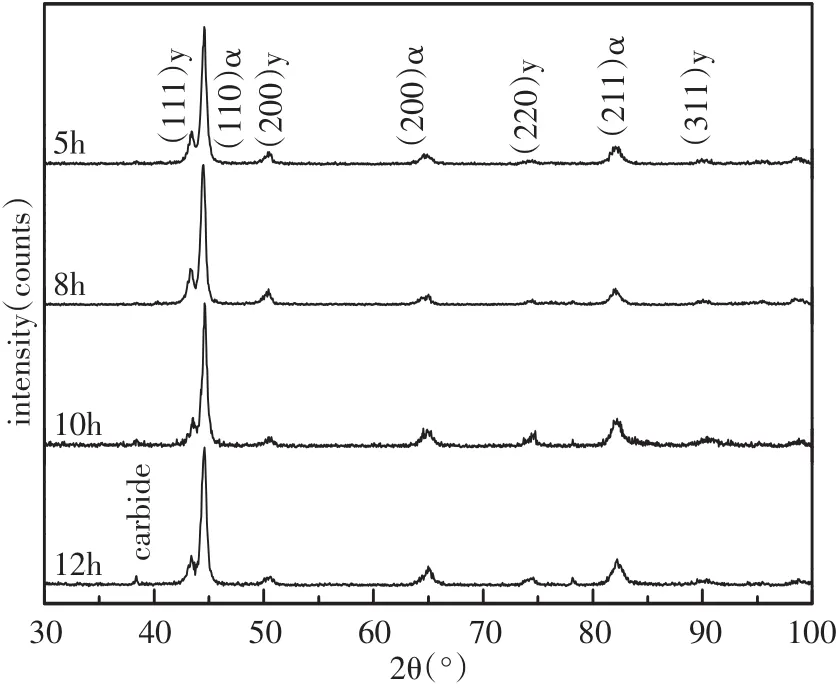

图3为实验钢在等温不同时间后的X射线衍射图谱,等温12 h的试样仅和其它试样含有奥氏体和铁素体的衍射峰,还出现了碳化物的衍射峰,这说明试样中存在碳化物。由公式2计算的残余奥氏体含量如表2所示,可以看出,随着等温时间的延长,残余奥氏体的含量先增加后减少,等温8 h的试样的残余奥氏体含量最高为23.7%。贝氏体转变过程中,伴随着贝氏体铁素体中的碳原子扩散到未转变奥氏体中。当等温时间为5 h时,等温时间比较短,贝氏体含量低,扩散进入未转变奥氏体中的碳原子较少,奥氏体的稳定性差,空冷后转变为马氏体,室温下稳定存在的残余奥氏体含量低。等温时间增加到8 h时,贝氏体含量高,贝氏体板条周围的未转变奥氏体含碳量增加,奥氏体的稳定性增加,空冷后稳定存在的残余奥氏体含量增加。等温时间从8 h增加到10 h时,一部分奥氏体转变为贝氏体,奥氏体含量降低。等温时间为12 h时,等温时间较长,位错回复,贝氏体板条和未转变奥氏体析出碳化物[10],未转变奥氏体的稳定性下降,室温下稳定的残余奥氏体含量下降。

试样在230℃等温不同时间后力学性能结果如图4所示。可以发现,等温时间从5 h增加到8 h时,试样的硬度下降,贝氏体完全转变后试样的硬度为56.8 HRC。这是因为随着等温时间的增加,贝氏体和残余奥氏体的含量增加,马氏体含量降低,试样的硬度降低。当等温时间从8 h增加到10 h时,奥氏体的含量降低,贝氏体含量增加,试样的硬度增加。继续增加等温时间,贝氏体板条变的粗大,试样的硬度降低。

图3 实验钢在230℃等温不同时间后的X射线衍射图谱

表2 实验钢在230℃等温不同时间后的残余奥氏体含量

随着等温时间的增加,冲击功先增加后降低,在等温10 h时,冲击功最大为39 J。冲击功和残余奥氏体含量以及其中的碳含量有密切的关系。当等温时间增加到8 h时,贝氏体含量增加,向奥氏体中扩散的碳含量增加,奥氏体稳定性增加,奥氏体的含量增加,实验钢的韧性增加。当等温时间在8 h-10 h之间时,尽管奥氏体含量下降,但贝氏体继续转变将细化M/A岛,实验钢的冲击功增加。在贝氏体转变完成后继续增加等温时间到12 h,贝氏体板条变得粗大,同时残余奥氏体中的碳含量也将下降[10],试样的韧性下降。

图4 实验钢在230℃等温不同时间的力学性能

2.2 磨损性能比较

在230℃等温不同时间的实验钢的磨损失重量如图5所示。实验结果显示,所有试样的磨损失重均随磨损时间的增加而增加,随着等温时间的增加,试样的磨损量先降低后增加。等温5 h试样的磨损量最大,磨损性能最差,磨损量为385.5 mg;等温10 h试样的磨损量低于其它试样,磨损性能最好,磨损量为358.5 mg。

图5 不同等温时间下实验钢的磨损量

图6 不同等温时间下实验钢的磨损表面形貌

图6为在230℃等温不同时间的实验钢表面形貌的扫描图片。等温时间为5 h时,磨损形貌以片状剥落为主,并夹杂着犁沟。此时微观切削所产生的犁沟浅且小,这是因为试样的硬度比较高,可以很好的抵抗磨粒的切削,这也是磨损前期其磨损量比较小的原因,但是试样的残余奥氏体的稳定性不高,在受到较大的冲击载荷后很快转变为高碳马氏体,虽然增加了磨损表面的硬度,由于试样的韧性差,在周期性冲击载荷的作用下,磨损表面很快失去变形能力而被剥落,因此试样的磨损量比较大,磨损性能比较差。当等温时间为8 h和10 h时,试样的磨损表面形貌有塑性变形和犁沟。此时犁沟的面积随着等温时间的延长而增加,同时犁沟的尺寸变深加宽,这是试样硬度降低造成的,因此磨损前期试样抵抗磨损能力比较弱,其磨损量较高。但是试样的韧性比较好,残余奥氏体的含量较高且稳定性好,其TRIP效应和相变强化可以很好的抵抗冲击载荷和磨粒磨损[11],因此展现出优异的磨损性能。等温时间为12 h时,试样磨损表面不仅有犁沟还有片状的剥落与凿坑。试样硬度低,抗微观切削能力较弱,犁沟加深,并且伴随着明显的凿坑。试样的残余奥氏体的稳定性差,在冲击载荷作用下将很快转变为马氏体,不能起到延迟裂纹扩展的作用,因此磨损量较大,磨损性能较差。

比较等温8 h和10 h试样的力学性能与磨损量时发现,后者的力学性能优于前者,但是两者的耐磨量相差不多。检测磨损表面的残余奥氏体含量发现,前者磨损后残余奥氏体的含量还有10.4%,后者仅有4.3%。前者的残余奥氏体含量较高,那么膜状的奥氏体含量较多,其机械稳定性更高,这是磨损后残余奥氏体含量较高的原因。但其冲击韧性不如后者可能是因为后者的马奥岛比较小而且其含量少的缘故[12]。

3 结论

(1)在低温下转变的贝氏体呈现为细小的针状组织。随等温转变时间的增加,贝氏体含量逐渐增加,贝氏体板条长度变短,残余奥氏体含量先增加后降低,等温8 h的试样的残余奥氏体含量最大为23.7%,等温10 h时贝氏体组织转变终止。等温时间为12 h时,由于等温时间过长,贝氏体板条变粗,组织析出碳化物,残余奥氏体含量下降。

(2)随着等温时间的增加,试验钢的硬度先降低后增加再降低,冲击韧性先增加后降低,等温10 h试样的冲击功最大为39 J。

(3)试样磨损量随着等温时间的增加先降低后增加,等温10 h试样的磨损性能最佳,磨损量为358.5 mg。造成等温8 h和10 h磨损量相差不大的原因是前者的残余奥氏体中的膜状奥氏体含量高,其机械稳定性较高。