叶巴滩地下厂房布置方案选择与围岩稳定分析

2018-11-06郑进修何建华张建海廖成刚高克静

郑进修,何建华,张建海,廖成刚,高克静,杨 锦,罗 滔

(1.四川大学 水利水电学院 水力学及山区河流开发与保护国家重点实验室,四川 成都 610065; 2.中国水电顾问集团 成都勘测设计研究院有限公司,四川 成都 610072; 3.西京学院,陕西 西安710199)

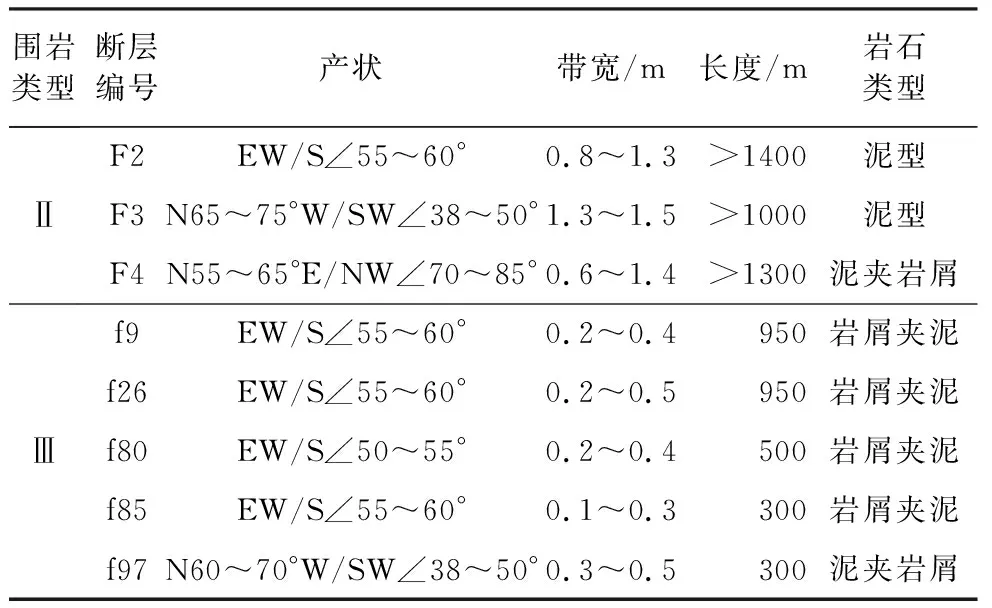

叶巴滩水电站位于四川白玉县与西藏贡觉县境内的金沙江干流上,坝址区位于金沙江上游峡谷地区,河谷狭窄,岸坡高陡,地下厂房洞室群布置于坝轴线下游约230 m的右岸山体内,厂区断层发育,主要有NE、NEE、NW、EW三组方向,最发育的是NE—NEE、EW方向。表1为PD8等平洞揭示的主要断层[1-2]。

表1 厂区主要断层

厂区内片帮、高地应力现象明显,图1为平洞洞壁的片帮现象。地应力测试结果表明,水平埋深小于200 m时σ1小于20 MPa,水平埋深200 m以里的地应力介于22.34 MPa~37.57 MPa,属高偏极高应力区,最大主应力方向较稳定,介于250.6°~305.7°之间,平均280.5°,与河流呈大角度夹角。

图1平洞片帮现象

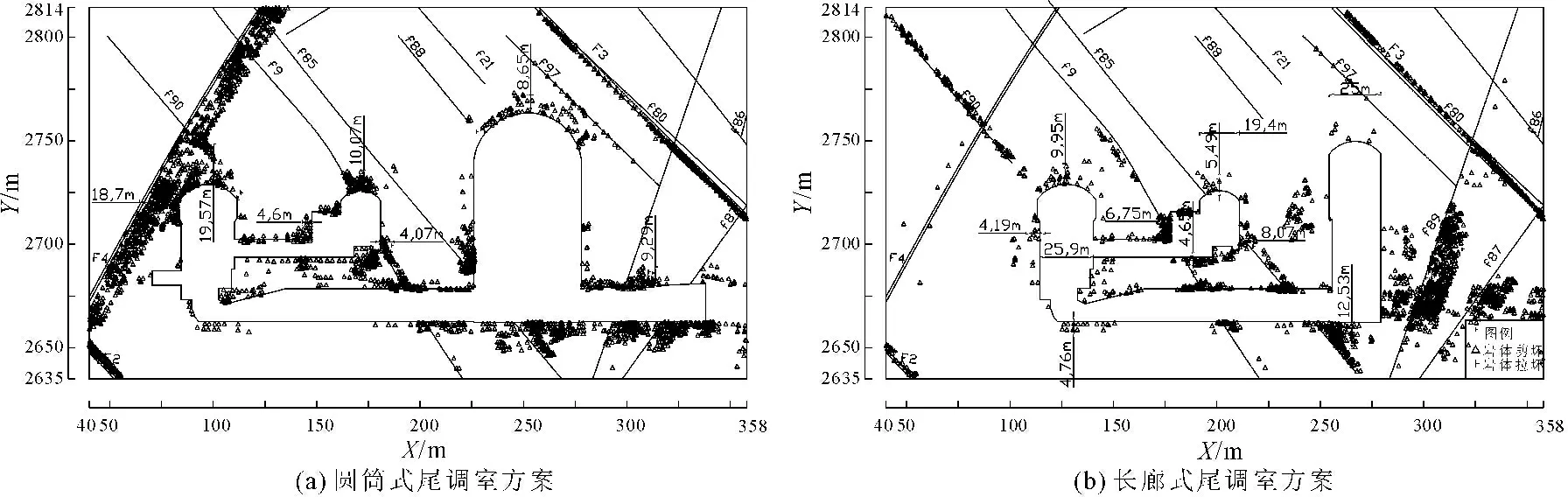

针对地质结构面和高地应力的限制,提出了圆筒式尾调室和长廊式尾调室两种方案。长廊式尾调室方案:尾调室与主厂房、主变室纵轴平行,尾调室中心线距机组中心线约139 m,总长155.00 m,宽25.0 m,高度87.1 m;圆筒式尾调室方案:尾水调压室分为1#和2#圆形调压室,直径达到52 m,高101 m,规模巨大。两种方案厂房长度均为250.90 m,其中主机间长160.50 m,安装间长61.20 m,副厂房长29.20 m;厂房吊车梁以下开挖跨度27.40 m,吊车梁以上开挖跨度约30.00 m,最大开挖高度71.54 m;主变室长176.00 m,开挖跨度19.40 m,开挖高度26.85 m。为了规避f97的影响,圆筒式的主厂房比长廊式方案主厂房向上游偏移了30 m[1,3]。

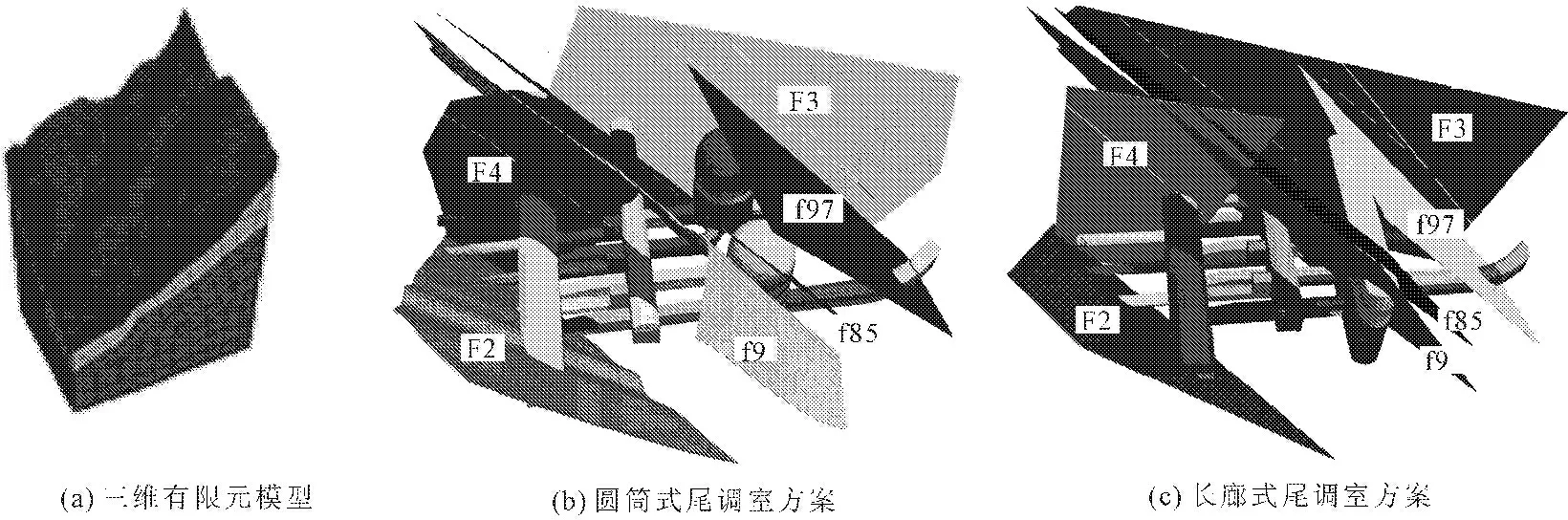

本次研究运用三维有限元方法对两种方案进行对比分析,研究两种方案开挖后的应力、应变和塑性区发展程度,进而给出推荐的厂房布置方案。

1 三维有限元分析

本文计算分析软件采用四川大学张建海教授开发的数值分析软NASGEWIN(计算机软件著作权登记号:2009SR027603)。NASGEWIN先后应用于二滩、锦屏一级、溪洛渡、瀑布沟、两河口、猴子岩等国家重点工程并取得了良好的应用效果。

1.1 计算模型

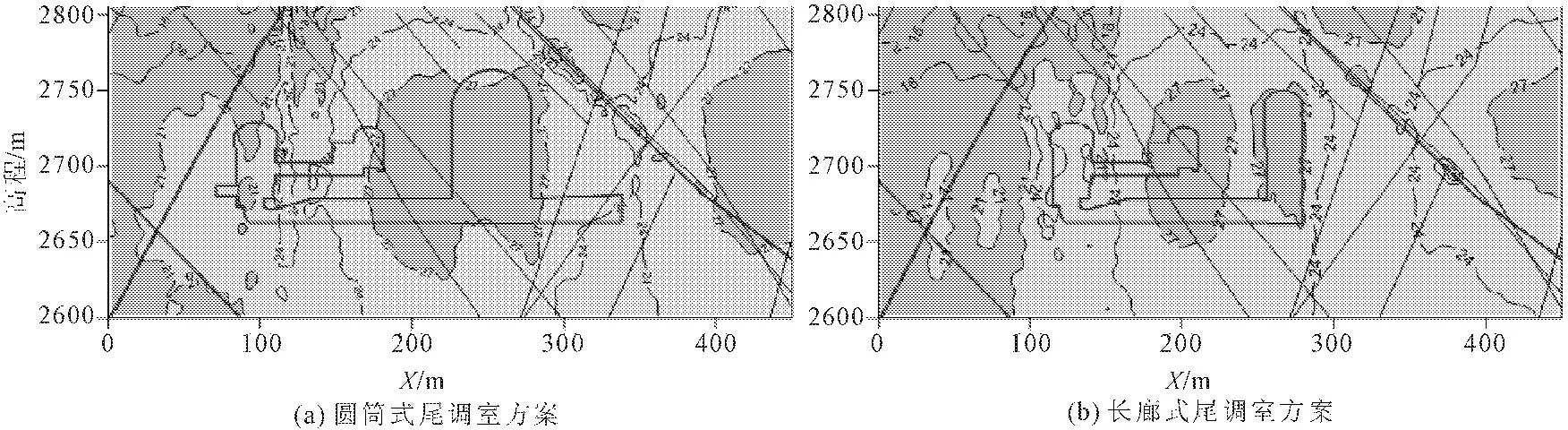

对叶巴滩地下厂房右岸山体,两个布置方案的计算范围相同,X方向由上游主厂房指向尾调室,截取长度共450 m;Y方向由1#机组指向6#机组,截取长度共510.9 m;铅直向Z底部由2 600.0 m高程取至山顶。

三维建模时考虑了断层的实际厚度、产状变化、尖灭等特征,严格模拟岩层界面、地形、断层等地质特征,模型还充分反映了斜坡地形地质条件对地下工程的影响,尽可能的反映工程实际情况。岩体和断层均采用三维8节点6面体等参实体元及其退化单元模拟,模型剖分网格单元约30万个。图2为两种方案三大洞室三维模型和几条主要断层。由图2可见,圆筒式方案下,断层F2与1#机组安装间拱顶处相割,而长廊式方案下,断层F2与1#机组安装间底部相割;断层F4呈大交角与主厂房轴线相交;断层f9和f85都以较小交角与主变室相切;断层f97处于尾调室下游侧。

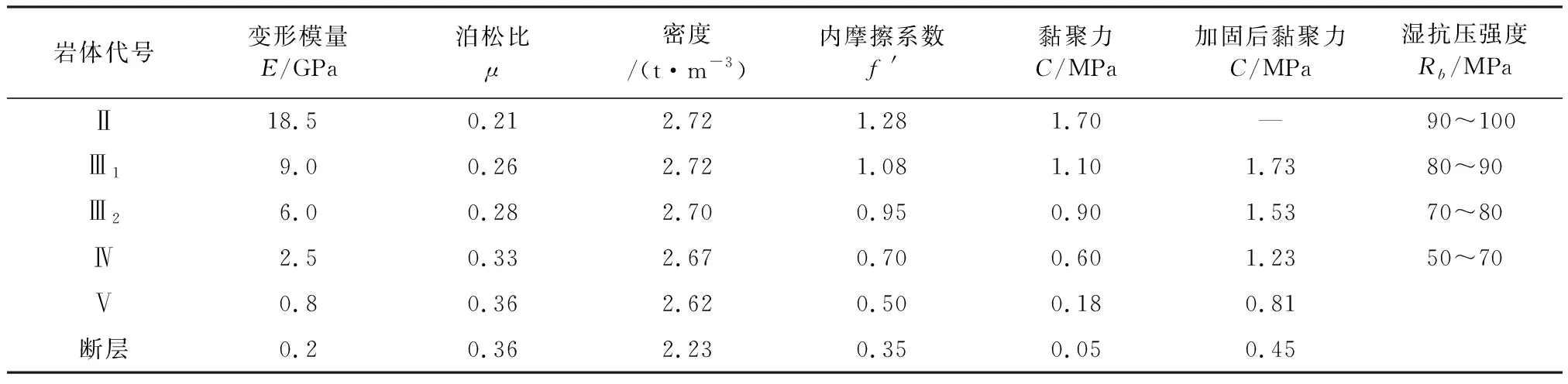

1.2 岩体物理力学参数

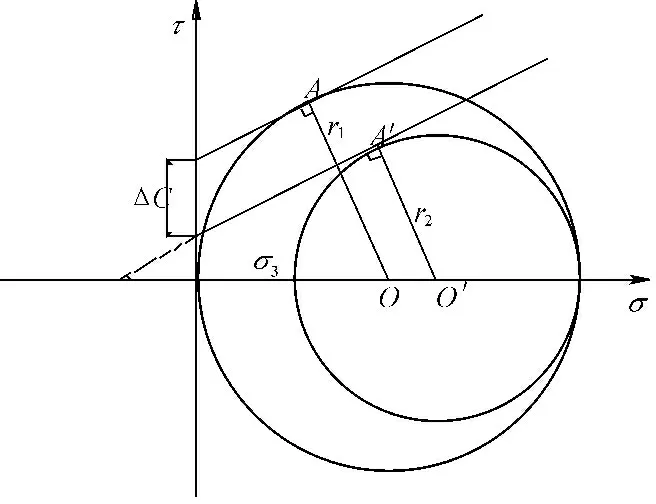

叶巴滩地下厂房三大洞室均采用了系统锚杆、锚索支护[4-5]。在确定支护后围岩参数时,本次研究仅考虑锚索对围岩参数的提升作用,系统锚杆对围岩的加固作用作为安全储备。锚索加固对岩体施加了沿锚固方向的正压力,这相当于加大了围岩的侧向围压,从而使原本近似处于单向应力状态的开挖面附近岩体重新处于三向应力状态,从而提高了围岩的强度。如图3所示,洞壁临空面上一点处于单向受压状态,即σ1>0,σ3=0,对应于图中摩尔圆O,而施加预应力后,洞壁围压增大,将摩尔圆半径减小,从而导致应力切线点由A下降至A′,对应与剪应力τ轴产生截距差值ΔC。该截距即为锚索提供的围岩黏聚力增量ΔCP。

图2叶巴滩地下厂房三维网格图

图3预应力锚杆(锚索)加固机理受力图

假设加固前后岩体摩擦系数f=tanφ不变,则由图3可推知,施加预应力N(kN),间排距为a×b(m)时,岩体黏聚力可增加:

(1)

群锚效应系数η=2.0~5.0,本次研究取为3.5。式中φ为加锚前围岩的内摩擦角。取叶巴滩锚索间排距为4×4 m,锚固2500 kN/2000 kN,取围岩为Ⅲ1类,则φ=47.2°,按公式(1)计算可得洞周锚索加固范围内Ⅲ1类围岩黏聚力增加0.63 MPa,断层凝聚力提高0.398 MPa。同时,平均洞壁反压0.14 MPa。表2为支护前和支护后的围岩物理力学参数[6-9]。

1.3 研究方案及约束条件

(1) 三维计算研究方案

① 依据实测地应力,对厂区三维地应力场进行回归计算。

② 对两种布置方案,整个洞室群分11级开挖,考虑支护效果进行分析计算。

(2) 本次计算约束条件按以下方式施加: 地基部分,在所截取的研究范围,除山坡坡面采用自由边界外,其他边界均采用法向链杆约束。

表2 围岩物理力学参数

2 计算成果分析及讨论

2.1 地应力回归

根据实测地应力值,通过多元线性回归的方法对初始地应力场进行回归拟合。两种方案的地应力回归复相关系数分别达到0.923和0.943,地应力回归效果良好。

图4为两种方案4#机组中心剖面拟合地应力σ1等值线图。由图4可见,两种方案主厂房区域拟合应力σ1都在21 MPa~30 MPa间,主变室区域两种方案拟合应力σ1都在24 MPa~27 MPa间,尾调室区域σ1都大于27 MPa。分析可知两种方案开挖区地应力条件大致相同。

2.2 三维计算结果讨论

在地应力回归的基础之上,严格模拟开挖过程,计算两种洞室布置方案加固状态下的围岩变形、应力和塑性区分布,选取3#和4#机组中心面为特征断面开展对比分析[10-14]。

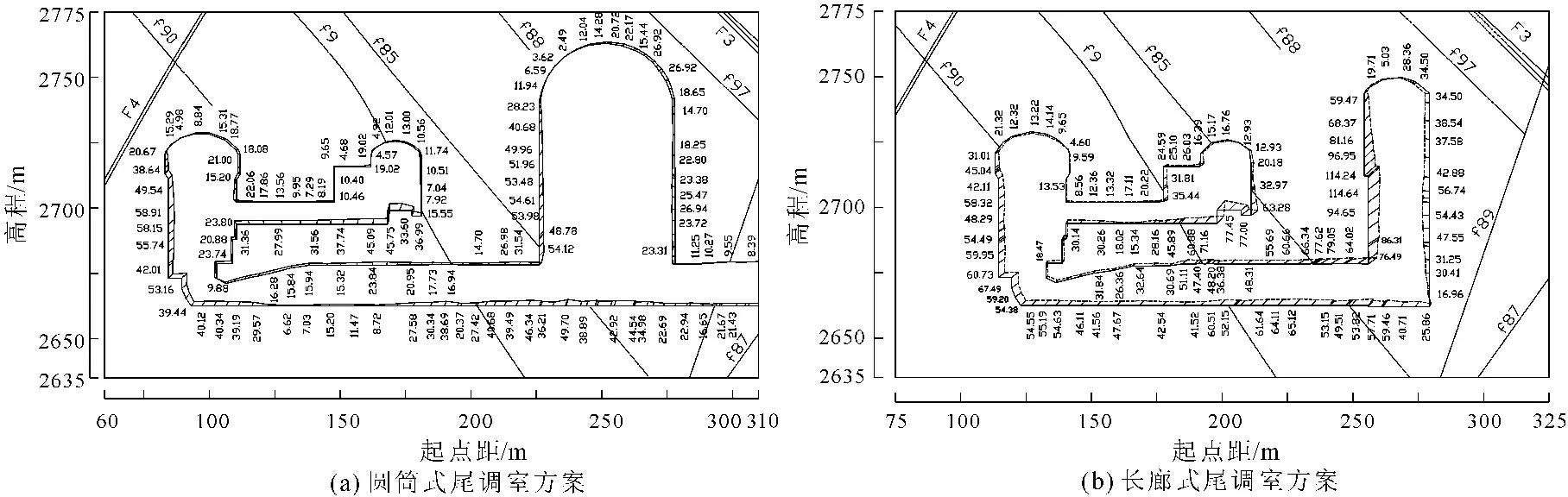

图5为两种方案4#机组剖面11级开挖后洞周变位轮廓图。由图5可知,圆筒式方案主厂房最大变形位于上游边墙中部,最大值为58.91 mm,而长廊式方案主厂房最大变形位于上游边墙中下部,最大值为59.96 mm;主变室区域,整体上长廊式尾调室方案变形较大,且长廊式方案下游边墙向开挖边界以外变形;尾调室区域,长廊式方案变形明显较大,最大变形区域位于上游边墙中部,变形量为114.64 mm,圆筒式方案最大变形位于上游边墙中部,变形量为54.61 mm。从机组断面变位轮廓的对比可知:两种方案三大洞室上游边墙变位明显大于下游边墙;两种方案主厂房和主变室变位最大值基本相当,且整体变形量都在同一个量级,但是长廊式方案尾调室变形明显大于圆筒式方案。

图4 两种布置方案4#机组中心剖面拟合地应力σ1(MPa)等值线图

图5两种方案4#机组第11级开挖洞周变位(mm)轮廓图

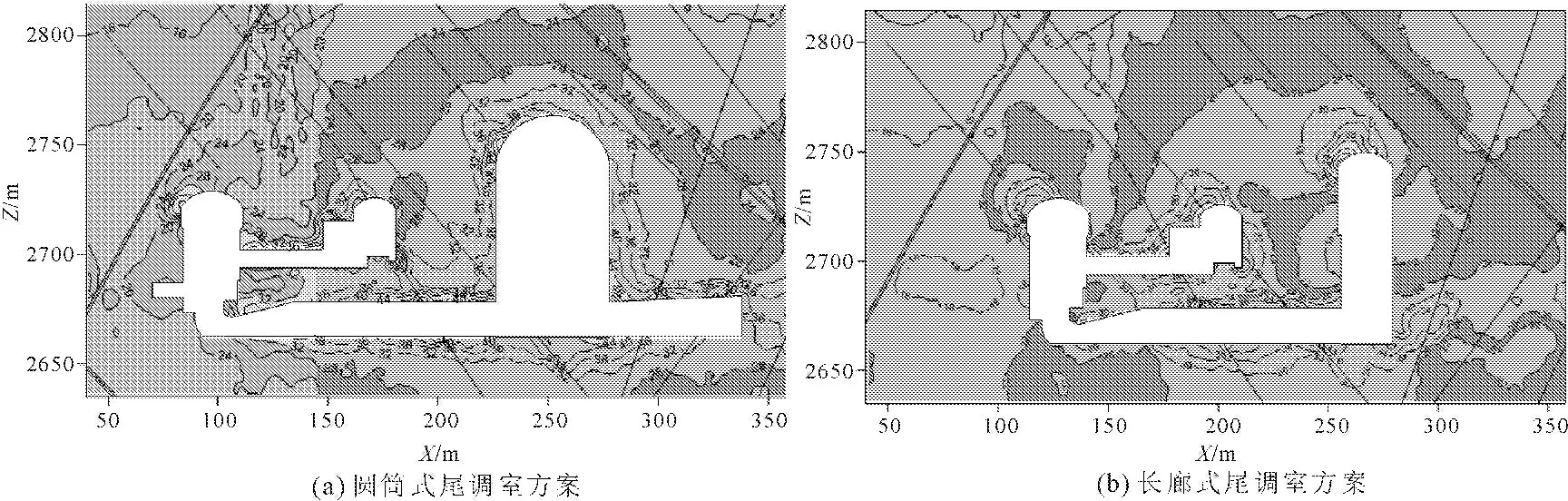

图6为两种布置方案4#机组剖面第11级开挖应力σ1等值线图。由图6可知,圆筒式方案开挖完成后,主厂房区域σ1在18 MPa~28 MPa之间,在主厂房上游侧拱顶出现了应力集中;主变室区域,在靠上游侧拱顶和靠下游侧底板都出现了应力集中,最大应力值为38 MPa;尾调室区域开挖边界附近应力值较大,在32 MPa~44 MPa之间,并且在靠上游侧拱顶和下游侧边墙存在较大区域的应力集中。长廊式方案开挖完成后,主厂房区域σ1在18 MPa~32 MPa之间,在主厂房靠上游侧拱顶出现了应力集中;主变室区域受断层f85的切割影响在靠上游侧拱顶和靠下游侧底板都出现了应力集中,最大应力值为38 MPa;尾调室区域σ1在18 MPa~42 MPa之间,且在靠上游侧拱顶出现了应力集中区域。对比可知,开挖完成后长廊式方案洞周应力σ1较圆筒式方案小,应力集中区域也少于圆筒式方案。

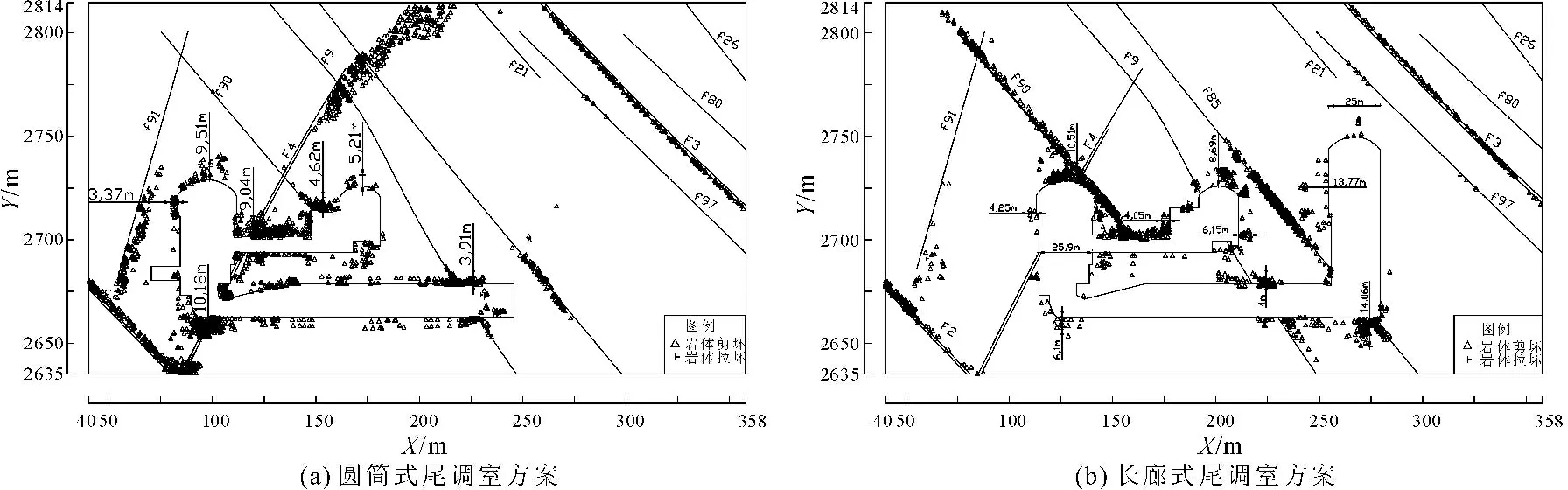

图7为两种布置方案开挖完成后3#机组剖面塑性破坏区发展深度。由图7可知,圆筒式方案下,拱顶塑性破坏区发展深度约为9.51 m;母线洞顶部塑性破坏区发展深度约为9.06 m;主变室拱顶处塑性破坏区深度约为5.21 m。长廊式方案下,主厂房处受断层F4和f90的影响在拱顶处产生了较大区域的塑性破坏区,深度约为10.51 m;母线洞顶部塑性破坏区发展深度约为4.05 m;主变室拱顶也存在深度约为8.69 m的塑性破坏区;受断层f85影响尾调室底部塑性破坏区发展深度约为14.04 m,其余部位塑性破坏区深度较浅。

图6 两种布置方案4#机组第11级开挖应力σ1(MPa)等值线图

图7 11级开挖后两种方案3#机组剖面塑性破坏区发展深度

图8为两种布置方案开挖完成后4#机组剖面塑性破坏区发展深度。由图8可知,圆筒式方案下,主厂房上游侧拱顶塑性破坏区已发展到断层F4处,深度约为18.7 m;受断层f9切割的影响主变室拱顶处塑性破坏区深度较大,约为10.07 m;其余部位塑性破坏区深度较浅,破坏单元较少。长廊式方案下塑性破坏区发展深度明显较浅,只在主变室上游边墙侧、尾水洞区域有较大的塑性破坏区。由于长廊式尾调室方案主厂房向下游侧偏移了30 m,从而减小了断层F4的影响,并且使得受断层f9和断层f85影响所产生的塑性破坏区要小于圆筒式尾调室方案。

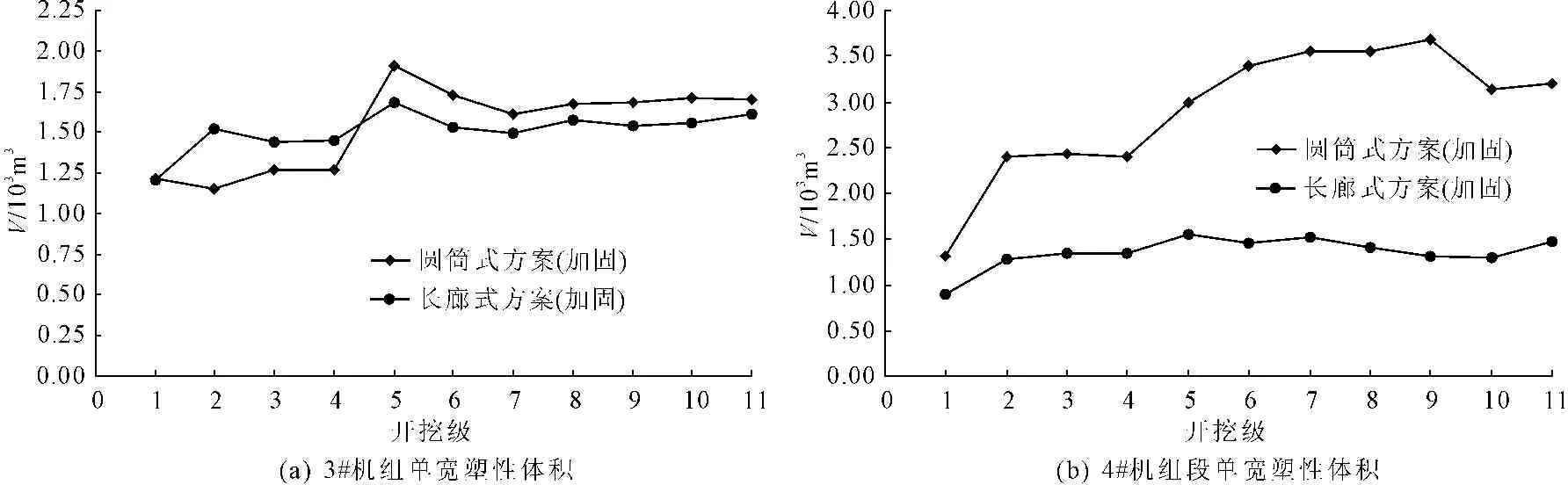

图9为两种布置方案3#、4#机组段单宽塑性体积对比。由图9可知,3#机组段第5级开挖前长廊式方案单宽塑性体积较大,从第5级开挖到开挖结束都是圆筒式方案单宽塑性体积较大,但两种方案单宽塑性体积差值都在0.25×103m3以内;两种方案单宽塑性体积随开挖的变化规律相似,在第5级开挖时单宽塑性体积达到最大值随后有所回弹并趋于平稳。4#机组段单宽塑性体积圆筒式方案远大于长廊式方案,两种方案前3级开挖单宽塑性体积随开挖级增长的趋势相似,圆筒式方案单宽塑性体积增长更快;第3级开挖后长廊式尾调室方案单宽塑性体积趋于平稳,而圆筒式尾调室方案单宽塑性体积仍然以一定的速率增加。

图8 11级开挖后两种方案4#机组剖面塑性破坏区发展深度

图9两种布置方案各级开挖3#、4#机组段单宽塑性体积比较

3 结 论

由于叶巴滩地下厂房处于高地应力复杂地质结构面区域,本次研究针对圆筒式尾调室方案和长廊式尾调室方案进行了对比分析,综合以上成果可知:

(1) 地应力回归分析表明,两种方案开挖区拟合应力σ1相差不大,开挖区拟合应力σ1都在21 MPa~27 MPa之间。

(2) 两种方案主厂房和主变室变位最大值基本相当,且整体变形量都在同一个量级,但是长廊式方案尾调室变形明显大于圆筒式方案;两种方案上游边墙变位明显大于下游边墙。

(3) 开挖完成后,三大洞室偏压现象显著,在洞室顶拱左上部出现明显应力集中现象。长廊式方案的尾调室洞周应力σ1较小,且尾调室洞周应力集中区域也较圆筒式尾调室方案小。

(4) 塑性破坏区深度受断层影响,断层F4、f9和f85对圆筒式方案更不利,在主厂房拱顶和主变室拱顶均产生了较深的塑性破坏区深度,圆筒式方案3#、4#机组段单宽塑性体积也大于长廊式尾调室方案。

综合分析围岩应力、应变、塑性破坏区等因素,发现两种方案开挖完成后主厂房、主变室洞周变位大致相当,但长廊式尾调室方案洞周应力状态更佳,且塑性破坏区发展程度明显小于圆筒式尾调室方案,建议选择长廊式尾调室方案。