直接铺管施工技术与应用

2018-11-06王乐

王 乐

(中国石油管道局工程有限公司第四分公司,河北 廊坊 065000)

0 引言

伴随着非开挖技术的不断发展、创新,新的非开挖工法——直接铺管法应运而生。该工法结合了微型隧道施工和水平定向钻2项技术的特点[1],施工占地少、速度快、可回退,适用于油气、水利水电以及市政等各行业在砂层、淤泥、黏土、卵砾石、岩石等地层的管道穿越施工作业,适用管道直径范围为800~1 500 mm。

直接铺管施工技术及其装备自2006年发源于德国海瑞克公司以来,在德国、荷兰、意大利、英国、法国、美国、加拿大、泰国等国家已经率先得到应用,完成了管道穿越工程100余项,其中穿越距离最长的是荷兰1 400 m砂层直接铺管项目。

我国于2009年首次引进推管机设备用于定向钻助力、抢险等施工作业,应用效果良好。2013年引进了配套的直接铺管掘进设备。

2016年9月在西气东输镇江高校园区改线工程穿越船山河项目中,直接铺管法在国内首次应用并得到了试验验证,穿越水平距离达346 m,纵向曲率半径为2032 m,管道最大埋深12 m,管径1 016 mm,穿越地质主要为粉质黏土、淤泥和碎石层。项目始发基坑采用钢板桩工法制作6.5 m宽、20 m长、5 m深的作业坑,设备接收时直接顶出地面。施工中最大推力为2 600 kN,平均施工速度为45 m/d,最大推进速度为3 000 mm/min(淤泥层)。施工过程中未进行人工辅助测量,设备贯通时水平与纵向误差均在100 mm以内。

2017年1—2月,该工法在陕京四线管道工程无定河穿越项目中得到了推广应用。

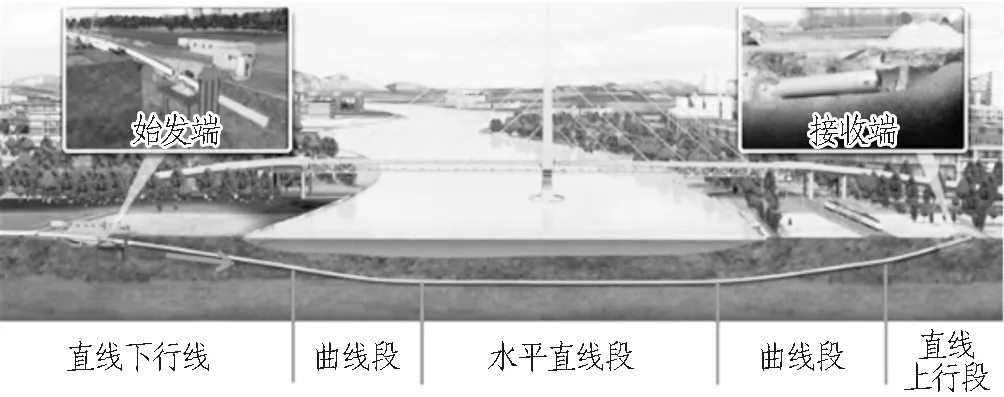

1 直接铺管法工艺原理

直接铺管(direct pipe)工艺将顶管技术和定向钻技术相结合,利用泥水平衡式隧道掘进机进行孔洞开挖,通过泥水循环携带渣土运至地面;待穿越管段预先焊接并完成防腐补口后,与掘进机尾部以焊接的方式连接;推管机布置在入土侧,用夹持装置夹紧管道,在油缸的作用下,向前推进管道及设备。随着掘进机不断向前开挖,管道不断地被推管机推入地层,当孔洞开挖完成时,管道安装同时完成[2]。直接铺管法施工如图1所示。

图1 直接铺管法施工示意图Fig.1 Diagram of the Direct Pipe method

该工法采用推管机推进管道施工时,考虑到管道受力、防腐层保护、推进距离等因素,所施工管道直径一般为800~1 500 mm。在该直径范围内,采用土压小车出土困难,同时考虑施工效率,该工法下孔洞开挖采用泥水平衡施工模式。

2 工程项目概况

陕京四线管道工程无定河直接铺管项目位于内蒙古乌审旗与陕西交界的毛乌素沙漠,竖井施工和管道穿越区域全部位于细砂层(Qhal+pl):黄褐色,稍密,饱和,以石英、长石为主,级配较好,分选性差,动探击数为2.8~57.4,渗透系数为2.81×10-4~5.03×10-3cm/s。该层分布于整个穿越段,厚度为2.50~13.20 m,土石工程分级为Ⅰ级。

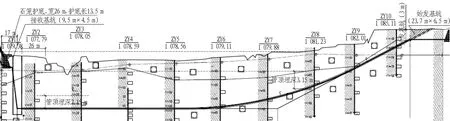

始发竖井和接收竖井均为矩形结构,采用钢板桩工法施工。其中,始发竖井长23.7 m、宽6.5 m、深 4.8 m,接收竖井长9.5 m、宽4.5 m、深13 m,接收井距离河边30 m。细砂层为强透水层,渗透性大,地下水位高。管道在山顶焊接好后沿山坡由坡顶向下布置,设备在山脚下始发,地面布置的管道落差为29 m。穿越管道直径为1 219 mm,以6°(10.5%)角度入土始发,出土角度为0°,管道穿越曲率半径为1 825.5 m,穿越水平长度为423 m。穿越段管道外防腐层采用加强级3LPE,补口部位采用带配套环氧底漆的带底漆辐射交联聚乙烯热收缩带+环氧玻璃钢防护层。图2为工程纵断面图。

该项目具有以下特点:

1)轴线落差大。管道从山上直接穿越至河谷下13 m位置出土,落差超过40 m,施工中泥水压力达0.4 MPa,施工压力高。

2)穿越地质复杂。穿越轴线全程为细砂,受施工扰动极易造成管道抱管,施工风险大。

3)接收要求高。设备需精确进入深13 m的接收井,且距离河边近、地下水位高,施工风险大。

4)施工温度低。项目为冬季施工,最低温度低于-20℃,泥水系统、液压系统等都需要进行特殊处理才能满足施工要求。

图2 无定河直接铺管穿越工程纵断面图Fig.2 Profile diagram of Wuding River Direct Pipe Crossing Project

3 设备选型

直接铺管施工的关键设备为掘进机和推管机,其选型如下。

3.1 掘进机选型

掘进机是进行管道孔洞施工的设备,其原理类似于泥水平衡顶管设备,在顶管施工的基础上在动力配置、曲线导向、润滑系统、泥水输送等方面进行了优化[3]。

直接铺管掘进施工时参照盾构顶管施工参数[4],结合管道施工特点,超挖直径宜比管道直径大80~150 mm。根据陕京四线输气管道管径为1 219 mm、穿越地层主要为细砂层的工程实际情况,无定河直接铺管项目采用海瑞克AVN1000XC型掘进机(见图3)。掘进机由动力系统、推力段和尾盾系统(泥水泵)组成,最大开挖直径为1 325 mm,采用75 kW液压驱动,机头配置软土刀盘,机头转矩达120 kN·m。同时,设备还应具备以下施工要求:

图3 直接铺管掘进机Fig.3 Direct Pipe Drilling Equipment

1)管道施工时钢管不能开孔注浆,掘进主机必须设置多道润滑注浆孔;

2)管道施工中经常出现水平和纵向曲线施工,系统应具备自动纠偏功能,本设备采用UNS导向系统来解决该问题;

3)管道施工时管道壁不能开孔,整个管道施工期间只能靠主机部位持续注浆,同时需要在洞门密封处设置泥浆补偿装置,满足整个管道施工期间泥浆套的建立要求;

4)在中粗砂、砾石、卵石、岩石等地层长距离施工时,应当配置推进段,以有效克服设备抱死的难题。

3.2 推管机选型

推管机是依靠管道夹持装置夹紧管道,通过连接在夹持装置上的油缸在推力作用下前进的一种动力装置。夹持装置内侧为特殊的硫化橡胶,在夹紧状态下不会对管道防腐层造成损伤。

施工时,推管机主要克服直接铺管机掘进迎面阻力、管壁与岩土之间的摩阻力、管道与泥浆之间的黏滞力以及管道屈曲产生的摩阻力。目前,推管机主要有3种规格,对应的推力分别为3 000、5 000、7 500 kN。根据摩阻力计算结果,结合镇江直接铺管项目经验并查阅国外类似项目施工数据,本项目理论最大推力为2 000 kN 左右,考虑到大坡度施工设备出现故障回拔时需要较大的回拔力,且推管机应具备1.5~2倍的安全系数,本项目采用HK500PT型推管机(见图4),最大推力为5 000 kN,主要由基座、夹持装置和液压动力系统组成。

图4 直接铺管推管机Fig.4 Direct Pipe Thruster

4 关键施工技术

直接铺管施工原理如图5所示。

4.1 隧道掘进技术

直接铺管掘进施工时,所有的泥水管道、注浆管路、施工电缆、输送小车及轨道等供应管线均采用支架形式布置于所穿越的管道内部。采用直接铺管法穿越江河施工时的隧道轴线一般为类似于定向钻或纵向曲线顶管的设计[5],可以进行三维曲线管道施工。施工时可以设置接收井也可以直接顶出地面。在国内首个项目镇江直接铺管工程中采用直接顶出地面方式,在陕京四线管道工程无定河穿越项目中由于场地、地质等受限采用接收井精确接收。

图5 直接铺管施工原理图Fig.5 Schematic Diagram of the Direct Pipe Construction

4.2 管道推进技术

管道推进施工是通过推管机的管道夹持装置(夹紧器)对穿越管道夹紧后,在液压油缸(推进油缸)的作用下,向前推进管道和设备。推管机一般固定于始发工作井内,需要在水平与竖直方向进行锚固。为了提高施工效率,推管机的油缸尽量选择较大行程,本项目推管机油缸有效行程为5 m。施工时管道穿越入土角度范围为0°~15°。管道在掘进机的引导带动和推管机的推动下,按照既定轴线完成管道铺设。

4.3 测量控向技术

直接铺管采用陀螺仪导向(UNS测量系统),包括ELS电子镭射系统、HWL软管水位高度测量系统和GNS陀螺仪系统。ELS激光靶目标精度为±1 mm,HWL液位测量仪测量误差小于20 mm,GNS陀螺仪对磁北极的准确度为±3 mrad。由于本项目施工坡度较大,人员未进入隧道内进行辅助测量。

4.4 润滑减阻技术

直接铺管施工与顶管施工有着相似的润滑减阻方式[6]。施工时,需要通过设备盾壳布置的多道注浆孔进行同步注浆。为了在管道与地层的空隙形成一个良好的润滑浆套,本项目在洞门密封上设置注浆孔,持续进行浆液补充,保护管道防腐层,降低管道施工摩阻系数。

4.5 管道回拔技术

当掘进前方遇到障碍物不能通过、管道防腐层损伤超过标准、设备出现故障人员不能进入或不能检修、管道轴线超过设计规定不能调整控制等故障时,需要将管道和设备进行整体回拔。回拔施工时,需要向刀盘前的孔洞注入泥浆,填充孔洞,避免塌孔。在本项目施工至22 m时由于设备密封老化发生设备渗漏水、进行了管道回拔,回拔施工过程顺利,启动时瞬间最大回拔力达4 000 kN,正常回拔力维持在3 200 kN。

5 工程实施效果

无定河直接铺管项目首先在地面预制完所有管道的焊接、防腐、试压等工作,完成设备安装后将管道和设备进行了焊接并联机调试。项目配置了泥浆净化系统(分离站及离心机)、液压注浆系统等辅助设施,并对泥水设备、地面管道等系统采取保温棚、电伴热带等措施进行了防冻处理。

在施工中采用3台挖机对施工中随管道前进而移动的泥浆软管、注浆软管和电缆设施进行辅助吊起牵引。由于施工前各项准备工作充分,无定河直接铺管项目管道穿越施工仅用时7 d,管道推进平均速度约为60 m/d,最高日施工速度为89 m。施工中推进速度平均600 mm/min,最高施工速度达到1 300 mm/min。

施工中由于管道落差大,最高泥水压力达到0.4 MPa,超出了设备设计最大压力(0.3 MPa),在管道进入地层22 m时造成泥浆进入设备导致电气故障停机。通过对设备和管道进行整体回拔并进行地面处理后再行施工。本项目管道推进施工时最大启动推力为2 000 kN,正常推进力为1 000~1 600 kN,由于管道整体沿山坡向下布置,在管道回拔时最大回拔力达到了4 000 kN[7]。由于该项目施工管道坡度大,人员进入管道复测困难,施工中采用了自动测量系统,整个施工过程中按照预定轨迹前进,顺利进入深度为13 m的接收井,水平误差32 mm,纵向误差40 mm。接收井采用钢板桩工法施工,由于提前进行了地质改良,设备接收过程顺利[8]。

施工中采用泥浆净化设备对废泥浆及时进行固化处理,未产生环保问题。管道穿越完成后对防腐层完整性采用馈电法进行了电导率测试,结果表明,防腐层完好且质量合格。该项目的成功实施为国内细砂层直接铺管法施工积累了经验。

6 拓展应用

6.1 定向钻工程抢险

在定向钻施工发生塌孔或者钻杆断裂时,直接铺管技术可用于定向钻工程抢险。

工程实例:欧洲某油气管道采用定向钻穿越一条长507 m、直径1 067 mm的管道,当定向钻扩孔至1 580 mm完成后,河床底部卵石层孔洞发生坍塌。采用AVN800型直接铺管机连接管道、推入定向钻已完成的扩孔内,将管道中间部位长135 m的坍塌孔洞径扩至1 380 mm(见图6),顺利完成了施工任务。

图6 直接铺管抢险项目示意图Fig.6 The diagram of horizonal directional drilling rescue

6.2 定向钻套管铺设

为定向钻施工提供可回收的直接铺管机机头,为不稳定地层定向钻施工铺设钢套管。

工程实例:2012年美国新泽西至纽约延长线管道施工采用定向钻工法穿越某条河流,由于入土点有部分卵石层,难以有效形成孔洞,采用了AVN800型带折叠式刀盘机头的掘进机焊接直径1 219 mm的管道完成了长85 m的套管铺设。当套管就位后,掘进机刀盘折叠回收,掘进机整体被拉出。

6.3 陆海管道和深海排污施工

采用直接铺管法可以进行陆海管道施工,也可以完成城市污水深海排泄或江中取水等施工,施工完成时需要在水中对设备进行接收。

工程实例:2009年在德国BRINE项目,直径1 219 mm、长283 m的管道需要从陆地穿越至海中,穿越轴线曲率半径为1 400 m,管道防腐层为PE-HD,穿越地质为砂、粉土、黏土、卵石和枯木,采用直接铺管法完成了管道穿越任务。由于采用了可回缩式刀盘,施工结束后掘进设备整体被拉回。

6.4 推管机为定向钻工程提供助力

采用直接铺管推管机可以为定向钻提供辅助的回拖力,更安全地铺设较大直径、较长距离的管道。通常情况下将推管机布置于管道回拖场地一侧进行助推,配合入土场地定向钻设备对管道进行回拉。

工程实例:2009年俄罗斯Energoperetok公司施工中亚管道时,采用定向钻法穿越土库曼斯坦AMU河,管道穿越长度为1 800 m,管径1 422 mm。为了增加管道回拖保险系数,施工时采用1台HK400M定向钻机回拖管道,另一侧安装HK750PT型推管机助力管道推进,整个项目工期为6个月,于2010年2月完成整个施工任务。

6.5 推管机用于管道损坏或卡死时退回取出

和为定向钻管道提供助力原理一样,推管机可以用于管道损坏或卡死时退回取出。

工程实例:在欧洲某定向钻管道穿越施工中,长860 m、直径1 219 mm的管道回拖至一半时管道卡死。由于停留时间较长,未回拖段孔洞可能发生坍塌,最终决定采用HK750PT型推管机在管道后部进行管道回退,成功将卡死在地层中的管道取出。

6.6 推管机用于建成隧道内管道安装

推管机可以用于建成隧道内的管道安装,在地面提前预制好需要铺设的管道,在管道外侧固定滚轮或在隧道内布置滚轮用于管道的导向和支撑。

工程实例:2007年,印度东气西输管道工程GODAVAR河采用2台顶管机对穿的方法完成2 400 m隧道建设。为了在雨季来临前快速完成管道安装,隧道内固定了支撑管道的滚轮,在地面采用推管机将直径1 219 mm的管道推入隧道内部,整个推管过程只用时5 d,完成管道安装后对隧道内进行了低强度控制性混凝土浇筑。

7 结语

直接铺管法作为一种全新的非开挖施工方法,可以实现管道穿越江河、湖泊、山体、道路等障碍物。该工法在陕京四线管道工程无定河直接铺管项目上的成功应用,解决了管道轴线落差大、施工地质复杂等难题,同时应用了管道回拔技术,项目取得成功。该工法以其工序少、速度快、占地少、适应地质条件广的特点,以及在定向钻工程抢险、陆海管道和深海排污等方面的拓展应用,将会越来越受到非开挖行业的青睐,也将成为非开挖领域盾构、顶管、定向钻施工工法外的有力补充,为国内非开挖施工提供一种新思路。