从当前铁路隧道衬砌典型病害谈设计施工改进措施

2018-11-06肖广智

肖广智

(中国铁路总公司工程管理中心,北京 100844)

0 引言

随着铁路事业的快速发展,隧道的数量也急剧增长,目前我国已成为世界隧道大国,特别是高速铁路隧道数量居世界之首。截至2017年底,我国铁路营业里程达12.7万km,投入运营的隧道14 768座,总长15 781 km,其中高速铁路隧道3 220座,总长5 359 km,在建铁路隧道总长8 234 km,其中高速铁路隧道总长3 850 km[1]。通过克服高压富水岩溶、断层、岩爆、高地应力软岩、瓦斯等各种复杂地质条件及高寒、高地温、高海拔等恶劣环境条件,我国的铁路隧道建设技术取得了长足的进步,安全事故逐年下降,施工质量逐步提升。但在即将开通和已经开通运营的部分隧道中,仍存在仰拱上拱、涌水、拱顶掉块风险3种典型的衬砌病害现象。鉴于铁路隧道,特别是高速铁路隧道高安全性的运营环境要求,笔者结合近年来组织或参与病害处治的体会和思考,对当前铁路隧道典型病害原因进行分析,并对隧道的设计施工技术措施提出建议。

1 仰拱上拱

在近年来建成的铁路隧道中,部分隧道在开通运营前或运营后出现了仰拱或底板上拱现象,造成轨道上浮,对运营安全带来一定影响。下面结合工作体会和研究心得对产生上拱的原因进行分析,并对隧道设计施工措施提出建议。

1.1 原因分析

有的隧道产生上拱的原因比较单一,也比较明确,有的则比较复杂,原因分析存在很大分歧,难以达成共识。但综合来看,从主客观方面分析其原因如下。

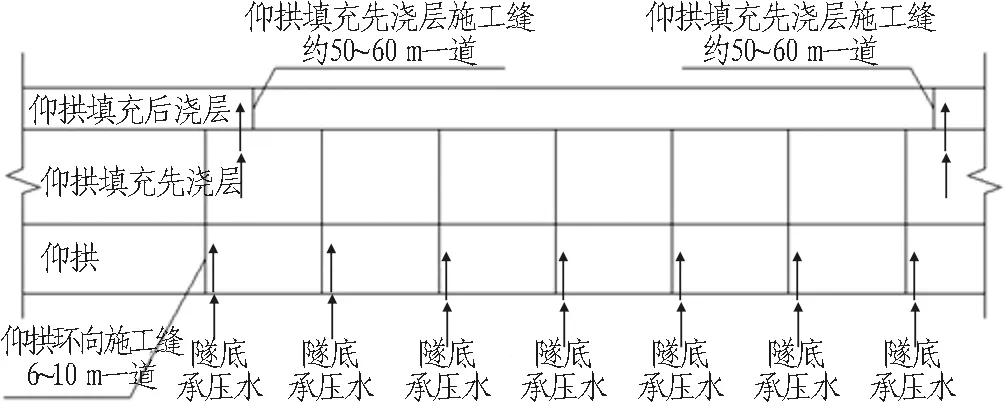

客观因素:1)地应力。部分地段存在较大的水平构造地应力,缓倾薄层岩层在隧道开挖后产生“弯曲”应力;2)地下水。处于季节变动带的岩溶裂隙、管道等受强降雨影响,隧道底部产生水压;仰拱回填层和找平层层间“囊状水”受列车往复作用产生局部水压,如图1所示;3)膨胀性围岩。隧道开挖施工打破了原有山体的水力平衡,全隧贯通后在隧道周边形成了过水通道,开挖失水、贯通汇水造成的干湿交替以及旱季、雨季水量变化造成围岩含水率变化,引起膨胀性围岩产生膨胀力[2]。

图1 仰拱后浇层与先浇层存在层间“囊状水”Fig.1 "Cystic water" exists between post-pouring layer and first pouring layer of inverted arch

主观因素:1)存在施工质量缺陷,仰拱厚度严重不足,或仰拱开挖形状不符合设计要求,致使结构受力薄弱;2)对隧道底部无碴轨道适应变形的敏感性研究不足。无碴轨道要求变形控制在毫米级,而隧底结构变形适应能力在厘米级,常规设计中隧底结构按强度控制设计,未考虑按毫米级变形控制设计;3)对膨胀性围岩作用在隧道结构上的力学行为和变形机制研究不足。近年来发生上拱的隧道多为微、弱膨胀性围岩,在采用无碴轨道的隧道中,其膨胀性围岩设计标准需研究和调整。

对于因地下水、高地应力、施工质量等引起上拱的隧道,其产生上拱的原因相对比较明确,而对于缓倾泥质岩层隧道,发生上拱的原因则比较复杂,较多隧道在治理过程中对上拱原因分析未形成一致意见。下面结合十几座类似地层隧道(具体隧道统计表略去)上拱规律统计,对其产生上拱的原因进行分析。

1.1.1 缓倾泥质岩层隧道发生上拱的规律统计

1)发生上拱的时间一般在隧道贯通1~3年内,持续时间最长的已达5年;

2)发生上拱的围岩大部分为Ⅳ级围岩,个别为Ⅲ、Ⅴ级围岩;

3)上拱值在微、弱膨胀性围岩中一般为15~30 mm;若增加富水、腐蚀性环境或膨胀性矿物含量超标等因素,则上拱值可达到40~70 mm。

1.1.2 缓倾泥质岩层隧道上拱原因分析

隧道上拱实际上是隧道底部围岩支承能力与支护抗力不足以抵抗围岩作用力后产生的变形,发生的原因十分复杂,可能与微、弱膨胀作用,板弯曲应力作用,水平地应力作用,泥岩的劣化、蠕变,质量缺陷和结构薄弱等因素有关。

1)微、弱膨胀作用。泥岩为隔水层,一般为弱富水,隧道开挖、排水使围岩失水,导致含水率降低,而隧道在运营后形成永久排水通道,通过围岩裂隙袭夺地下水,使得围岩含水率增加而产生膨胀力。北方的隧道夏季比冬季严重,而南方并不明显。

2)泥岩的劣化、蠕变。泥质岩层在地下水和动荷载作用下,发生劣化和蠕变,强度大大降低,且持续时间较长。

3)体积扩容膨胀作用。节理裂隙发育富水地段、含石膏等膨胀性矿物、腐蚀性环境等可产生较大的体积扩容膨胀力,使仰拱产生较大的上拱值。如中南部通道南吕梁山隧道膏溶角砾岩段隧道边墙开裂、道床上拱,最大值达70 mm;达成铁路扩能改造工程云顶隧道泥岩较富水、腐蚀性环境,道床上拱最大值达52 mm。

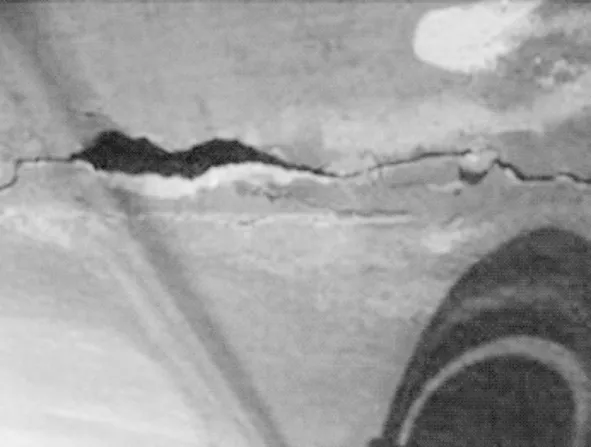

4)板弯曲应力作用。隧道开挖后应力释放造成缓倾薄层岩层弯曲变形,如兰渝铁路四方山隧道泥质砂岩在施工中发生仰拱围岩开裂,在开通前发生多处道床上拱;中南部通道石楼隧道在施工中发生仰拱、下台阶开裂上拱,加强底部结构后未发生道床上拱。水平岩层弯曲变形图示及现场照片见图2。

(a) 变形图示

(b) 现场照片

5)水平地应力作用。局部存在较大的水平构造地应力,使隧道底部产生挤压变形,如兰渝铁路玄真关、六沾铁路三联隧道等。

6)质量缺陷。仰拱实际施工的形状和厚度往往存在缺陷,达不到设计要求,这也是目前的一个质量通病。

7)结构薄弱。双线隧道跨度较大,在隧道结构中仰拱为受力的薄弱环节,特别是在Ⅲ、Ⅳ级围岩中初期支护仰拱不封闭,不但使仰拱结构比拱墙更加薄弱,也使得仰拱开挖失去安装钢架的制约,其轮廓往往更加不易满足设计要求;单线隧道边墙由于曲率较小,成为受力的薄弱环节。因此,病害表现形式一般是双线隧道道床上拱,单线隧道边墙开裂(平底板结构或膨胀力较大时道床也发生上拱)。

1.2 设计施工措施建议

1)有上拱风险的隧道应进行无砟和有砟轨道方案论证,采用无砟轨道时可考虑采用单元板式无砟轨道,或采用便于更换、调高处理的新型无砟轨道。

2)应高度重视缓倾薄层泥质岩层对隧道结构,特别是仰拱结构的影响,并开展相关研究对其工程特性和隧道力学行为进行分析;对已产生上拱病害的隧道开展长期监测,掌握变形发展趋势、底板下部岩层深部变形、结构受力等。

3)加强勘察设计。应对缓倾泥质岩层进行专项勘察和特殊设计,隧道底部结构设计方法由原来的按裂缝控制的强度设计法改为按无砟轨道允许变形控制的刚度设计法。

4)单线隧道宜增大边墙曲率,改善受力条件;双线隧道宜增大仰拱曲率,以加强仰拱结构,防止上拱。存在上拱风险的Ⅲ、Ⅳ级围岩,可在仰拱增设钢拱架以封闭初期支护,二次衬砌采用钢筋混凝土。必要时在仰拱下设置锚杆。

5)加强防排水措施,避免围岩特别是底部积聚地下水,如设置泄水洞、隧底深埋水沟、可维护性排水设施等。

6)研究隧道底部混凝土施工工艺。底部混凝土可一次灌注成型,避免分层灌注出现“囊状水”;当必须分层灌注时应切实做好清理、凿毛等措施,防止分层缝进水产生水压,引起轨道上拱。

7)加强仰拱施工质量控制,对基底虚碴、仰拱轮廓、厚度等进行专项检查,留存可追溯性文档。

2 涌水、漏水

近年来,在开通的部分铁路隧道中发生了涌水、漏水病害,比较典型的有:1)底部涌水造成仰拱及轨道上拱;2)边墙涌水造成边墙开裂、内挤甚至掉块;3)拱顶严重漏水,主要是拱顶施工缝、压浆孔、蜂窝麻面漏水、射水等(见图3)。下面对涌水、漏水病害原因进行初步分析,并从设计、施工、建设管理与运营维护等方面提出建议措施。

(a) 仰拱产生高压水

(b) 边墙产生水压,开裂

(c) 拱顶射水

2.1 原因分析

1)存在岩溶管道,未采取有效的排水措施,遇强降雨时,水压、水量突然增加;2)处于季节变动带的富水地段,遇强降雨时,水压、水量突然增加;3)墙底排水系统失效或排水能力不足,泄水洞未起到泄水作用,致使水位上升、静压过大;4)施工缝存在质量缺陷;5)拱部混凝土存在不同程度的空洞或空隙[2]。

2.2 设计、施工及管理措施建议

2.2.1 优化和加强设计措施

1)加强岩溶隧道勘察选线工作,尽量绕避岩溶强烈发育地带、可溶岩和非可溶岩接触带、岩溶水富集区及岩溶水排泄带;不能绕避时,应详细调查工程地质、水文地质条件,并以最短的距离通过。线路高程宜在垂直渗流带中,不宜在水平径流带中[3]。

2)对于施工揭示的岩溶,应充分评估长期运营条件下的强降雨危害,提前采取泄水洞及其他泄排水措施。

3)岩溶发育区段可考虑采用钢筋混凝土加强衬砌结构,使其具有一定抗水压能力。

4)复杂地质区段不宜设置下锚段等变断面结构。

5)富水地段应加强防排水措施,进行专项设计。

6)抗水压衬砌与非抗水压衬砌之间应进行分区防水设计,水文地质条件相差较大的单元之间宜进行分区防水设计。

7)岩溶承压水、富水断层等地段宜设计永久泄水降压措施,泄水洞宜与溶洞直接联通。

8)优化施工缝防水设计,试验研究中埋式止水带改进或替代措施。

9)施工中对开挖揭示的水文地质情况进行再评价,必要时增加防排水措施并加强结构。

2.2.2 加强施工管理,优化施工工艺

1)采取可靠的措施,确保初期支护与围岩密贴,初期支护背后空洞应及时进行注浆回填[4-6]。

2)继续深化研究和改进衬砌混凝土灌注工艺,保证混凝土灌注密实,及时注浆回填拱部存在的空洞。

3)提高防水板铺设的牢固度和焊接质量,提高防水板的柔韧性,并研究开发新型防水材料和施工工艺。

4)富水地段加强衬砌背后排水及墙底泄水措施的施工质量。

5)泄水工程必须施作到位,保证泄水通畅。

2.2.3 加强建设和运营维护管理

1)加强施工质量检查。重点是初期支护背后脱空、防水板和止水带安装、衬砌密实度等的检查。

2)建立和完善衬砌质量评估系统。收集检查、验收发现的问题并建立质量问题库,落实整改责任和时限,并组织对整改情况进行复查,实现闭环管理。

3)加强运营维护管理。①铁路隧道运营维修工作应按照“预防为主,预防和整治相结合”的原则进行,采取经常保养和综合维修相结合的方式,及时消除危及行车安全的病害;②成立专业的检查维修队伍,加强对排水设施的维护管理,定期检查(特别是汛期前应进行全面排查),及时对泄水洞、排水洞、排水沟、排水廊道等进行清淤,对排水盲管进行清理结晶物等疏通工作;③积极研究和配置专业测试和维修设备,发展机械化作业,提高维修效率和维修质量。

3 拱顶掉块

近年来,在建或运营的部分隧道出现了不同程度的二次衬砌拱顶空洞、衬砌厚度不足、裂缝、施工缝开裂、空鼓、混凝土不密实等质量问题,导致隧道产生掉块风险。现场敲击检查处理后的照片见图4—5。

(a)

(b)

(c)

(a)

(b)

(c)

3.1 拱顶掉块原因分析

3.1.1 拱部混凝土产生空洞、厚度不足的原因

混凝土质量的主要控制因素为施工工艺、工装设备配备、施工管理等。

1)拱部灌注混凝土施工工艺控制不到位。

①拱顶灌注工艺不合理。拱部混凝土灌注进料口布置、排气、振捣灌注方法等不合理,导致混凝土未能有效充填拱部。

②防水板存在脱落风险,导致拱顶防水板与初期支护之间存在空隙。浇筑衬砌边墙时混凝土冲击造成防水板下滑,使拱顶防水板与初期支护之间存在空隙,导致混凝土在拱顶出现空洞。

③回填注浆针对性差,未能达到确保拱部回填密实的目的。混凝土灌注完成后,对空洞情况不清楚,盲目进行程序性回填注浆。

④缺乏配套工装设备。

2)质量自控不到位。

①混凝土灌注质量自检不到位。在补注浆前未进行无损检测,缺乏评估依据,造成回填注浆缺乏针对性;回填注浆后,未再次进行复检。

②欠挖、初期支护变形侵限检查及处理不到位,致使二次衬砌混凝土厚度不足。

3)第三方检测时机不当。

第三方检测的时机应合理确定,现场存在的问题主要为:①施工单位未进行自检,未进行回填注浆和复检,直接进行第三方检测,造成第三方检测代替自检;②隧道贯通,并进行接触网立柱安装后,才进行第三方检测,增加了检测盲区,缺乏对接触网槽道和立柱附近检测盲区的补充检测手段。

3.1.2 施工缝缺陷原因

隧道施工缝产生开裂、空鼓、掉块的主要原因是:1)隧道施工缝中埋止水带偏位切割混凝土,造成混凝土厚度不足、空鼓产生掉块,占隧道施工缝开裂空鼓掉块问题的70%以上;2)台车固定时顶裂已完成的衬砌;3)施工缝处漏浆、离析产生蜂窝麻面,造成开裂掉块(以上简称施工缝“三掉块”)。另外,衬砌混凝土不密实、浇筑不连续而产生施工冷缝或夹层、局部衬砌厚度不足等也是造成施工缝开裂掉块的重要原因。

3.1.3 衬砌开裂原因

衬砌开裂的原因比较复杂,主要有以下几个方面。

1)外荷载。如地形偏压、顺层偏压、膨胀、蠕变、水压、冻胀、地应力等。

2)施工质量、施工工艺。如衬砌拆模时间过早,混凝土养护不到位,初期支护变形较大时过早施作二次衬砌,基底存在虚砟或软弱基础使结构产生不均匀沉降,仰拱和边墙衬砌施工缝不对应,衬砌厚度、强度不足等。

3)温度、干缩等。如温差较大的洞口段、一次灌注混凝土过长、衬砌施工时存在混凝土浇注冷缝、未按规定采取相关措施等。

3.2 设计、施工措施建议

为防范铁路隧道混凝土衬砌掉块,确保运营安全,提出设计、施工措施建议如下。

3.2.1 优化结构设计

1) 优化下锚段断面型式及结构设计,尽量减少隧道断面频繁变化,下锚段宜设计为钢筋混凝土衬砌或配置构造钢筋。

2)尽量减少隧道内附属洞室的设置数量。

3)优化施工缝防水设计,试验研究中埋式止水带替代措施。

4)加强特殊工程地质、水文地质条件的评估,确保结构设计受力工况与实际相符。

5)研究试验施工缝预留“V”型槽结构型式。通过借鉴日本某隧道施工,安顺—六盘水铁路隧道施工缝采用预留“V”型槽结构型式,取得了较好效果,见图6—7。

图6 日本某隧道“V”型槽施工缝Fig.6 Construction joints of V-shaped groove of a tunnel in Japan

图7 安六铁路隧道“V”型槽施工缝Fig.7 Construction joints of V-shaped groove of Anshun-Liupanshui Railway Tunnel

3.2.2 加强施工管理,优化施工工艺,确保施工质量满足设计和规范要求

为预防铁路隧道二次衬砌拱顶空洞,提高施工质量,铁路总公司组织开展了现场试验和研究,总结了铁路隧道二次衬砌预防拱顶空洞实施意见,对衬砌台车刚度、排气孔设置、隧道开挖成形控制、防水板铺设、混凝土浇注方法、回填注浆及检查等提出了具体要求。2016年11月17日在京沈客专召开了隧道衬砌施工成套技术现场观摩会,会议形成了指导意见。成套技术主要包括衬砌台车加装料斗与滑槽实现混凝土分层逐窗入模浇注、径向预埋RPC注浆管与拱顶带模注浆技术及注制浆一体机、二次衬砌定型组合钢模板、仰拱轻便弧形腹膜与定性组合钢模板、防水板铺设台车与超声波焊机、衬砌喷淋养护台车与雾炮、水沟电缆槽移动模架等。

目前正在结合科研课题开展新型智能衬砌台车衬砌综合施工技术研究和试验,以改变传统的衬砌台车仅提供衬砌模板的理念,建立衬砌台车是保证混凝土浇注质量、承载混凝土施工技术载体的理念。新型智能衬砌台车拟实现建立在自动检测、监测、报警、数据传输等基础上的信息化,并进而依托管理平台实现智能化。

具体施工技术措施建议如下:

1) 加强隧道光面爆破控制,提高开挖轮廓成型质量[4-6]。

2) 加强隧道开挖轮廓的测量,及时处理超欠挖[4-6]。

3) 采取可靠的措施,确保初期支护与围岩密贴;初期支护背后空洞应及时进行注浆回填[4-6]。

4) 提高防水板铺设的牢固度和焊接质量,避免因防水板脱落或撕裂造成衬砌分层;提高防水板的柔软性,防水板与垫圈应同材质、同厂家。

5) 严禁采用抹面、勾缝的方法对衬砌施工缝、蜂窝麻面等部位随意修补。

6) 衬砌混凝土应连续浇筑。采取可靠工艺措施保证混凝土灌注密实,及时注浆回填拱部存在的空洞。冷缝应采取植筋等处理措施。仰拱与边墙施工缝应相对应。

7) 台车支立时应加强对已浇筑衬砌端头的保护,防止混凝土受损。

8) 加强混凝土养护管理,采用喷淋、养护台车等措施进行养护[7]。

9) 加强仰拱开挖轮廓控制,确保仰拱轮廓与设计相符,仰拱下禁止存在虚碴。

4 结论与建议

1)铁路隧道仰拱上拱的主要原因为水压力及水对地层的软化作用,地层构造应力、结构应力、膨胀力,施工质量,结构刚度不足等,建议采取无碴轨道结构优化、加强隧底防排水、加大仰拱矢跨比、加强仰拱结构刚度和强度、确保仰拱施工质量等措施。

2)隧道产生涌水的主要原因是岩溶、断层等复杂的水文地质条件,排、泄水设施未充分发挥作用,施工质量缺陷等,建议采取加强工程地质与水文地质勘察及施工地质评估,加强排、泄水措施设计,加强排、泄水设施维护、管理,加强衬砌施工质量控制等措施。

3)隧道产生拱顶掉块风险的主要原因是衬砌拱部存在空洞、厚度不足、开裂、施工缝缺陷等施工质量问题,建议采取优化施工缝结构设计、加强开挖和防水板铺设质量控制、配备先进工装设备以确保拱部混凝土及施工缝施工质量等措施。

建议对以下问题进一步研究:1)隧道内无碴轨道结构型式深化研究、缓倾薄层泥质地层力学特性、蠕变特性及仰拱上拱机制;2)仰拱或底板下排水问题;3)排水盲管的可维护性问题;4)拱部衬砌混凝土灌注工装、工艺深化研究等。